挖掘机液压独立散热系统的负载特性研究

王绪通 牛东东 王青 李闯闯

摘要:大型挖掘机的散热系统通常采用独立散热的方式,独立散热方式可根据散热需求动态调整功率消耗,能明显降低给整车带来的负载。掌握液压独立散热系统稳态负载特性,能为整机功率匹配、节能控制提供基本依据。通过理论建模、实车理论数据代入计算、实验测试,对比了理论计算和实测结果,验证了液压独立散热系统稳态模型的有效性、准确性。

关键词:液压独立散热;稳态模型;负载扭矩

0 引言

功率匹配是液压挖掘机设计过程中极为关键的环节,这关系到整车的使用经济性,对产品的核心竞争力起到决定性作用。实现系统精确匹配,需要研究各个系统的负载特性。散热系统是整机除液压系统外,功率消耗最多的系统,一般功率消耗可达20%~30%。过去对散热系统功耗的计算,常常是基于风扇特性进行估算,误差相对较大。为了避免该弊端,采用液压式驱动时,需要综合考虑液压特性和风扇特性进行系统性的计算。

1 液压独立散热系统组成及功用

液压独立散热系统由散热泵、散热阀组、散热马达、散热风扇、散热器组成,主要目的是实现对液压油、发动机冷却液、涡轮增压气体的散热,同时也兼顾空调冷媒和柴油的散热。

散热泵与发动机直接连接,与发动机的输出轴保持相同转速,形成的液压油流量通过散热阀组后,流向散热马达。散热马达在液压油流量的驱动下产生旋转,并带动散热风扇形成空气流动,流动的空气再吹过散热器实现降温。散热风扇在旋转产生空气流动的同时,也会受到空气的反作用力,这一反作用力最终会传导致发动机的输出轴上,形成液压独立散热系统的负载扭矩。液压独立散热的系统原理图如图1所示。

为了能以较低的功耗实现充分的散热,需要对液压独立散热系统进行动态调整,如控制系统会对其进行闭环控制、半闭环控制等,所以控制系统会实时采集液压油温、发动机冷却液温度、涡轮增压气体温度,通过运算实时控制散热泵的功率输出。液压油、发动机冷却液、涡轮增压气体的温度的变化都较为平顺,所在控制系统在调节时无需快速大幅调整,也不用考虑液压独立散热系统本身的响应性。

1.1 散热泵

目前市场上常用的液压独立散热的散热泵,以压力控制、流量控制两种方式为主。采用流量控制的液压独立散热系统较简单,只需要控制系统发出散热泵的排量控制指令即可,液压零部件和回路没有压力和流量之间的交互调节。较之不同的是,采用压力控制的散热泵排量会受回路压力的影响,这有助于发动机转速大幅变化时排量的自动调节,其使用也更加广泛[1]。压力控制式散热泵原理如图2所示。

采用压力控制的散热泵集成了柱塞泵、斜盘调节器、控制阀、电磁比例溢流阀,在回路控制上溢流阀的溢流部分流量会推动控制阀,最终减小柱塞泵的流量,使溢流流量动态调节至最低。当改变电磁比例溢流阀的控制电流时,溢流压力、柱塞泵流量、散热泵输出功率形成联动调节,实现对散热泵的输出功率控制。

1.2 散热阀组

散热阀组用于控制散热马达的旋转方向。在液压独立散热系统中,选用的散热马达可以改变进油液的方向,相应的散热马达的旋转方向也跟随进油方向做出调整。这一设计的作用是,当散热器上灰尘较多时,可以改变风向,对散热器除尘。

1.3 散热马达

散热马达的作用是将液压油流量转化为轴的旋转。在不考虑马达本身的效率特性时,可以将其视作一个标准的线性元件。在液压侧,以流量作为输入并反馈压力,在旋转侧,以转速作为输出并接收扭矩反馈。

1.4 散热风扇

散热风扇与散热马达直接连接,以保持同样的转速,并输出一定的风速。相应的风扇会受到反作用力,并转化为扭矩体现在马达的旋转轴上。根据风扇特性,在某个固定转速下,风扇因反作用力所形成的扭矩是某个固定值,且这一扭矩与风扇转速的平方成正比。

2 液压独立散热系统的稳态模型

为了清晰掌握了解液压独立散热系统的整体的负载、能耗情况,需要识别能量传递环节的各种状态量以及各状态量之间的相互关系,建立液压独立散热系统的稳态模型。通过模型,可以确定在不同的转速、散热泵溢流压力设定下的液压独立散热系统的负载扭矩特性。散热独立散热系统能量传递如图3所示。

基于前文分析的散热泵、散热马达、散热风扇的特点,可以将系统整体模型分为两部分进行讨论,分别是散热马达-风扇模型、散热泵模型。前文结论也指出在进行动态控制时,无需考虑系统本身的响应性,在模型建立时仅考虑其稳态模型即可。

2.1 散热马达-风扇的稳态模型

在能量传递环节中,马达通过排量来影响各状态之间的传递关系,其中包括流量→速度、扭矩→压力。风扇的固有特性参数为扭矩系数,其影响的传递关系为转速→扭矩。散热马达和风扇的参数、变量定义如表1所示。

归纳上述参数和变量,并确定转速计算公式如下:

(1)

式中:Nm为转速,Q为流量,Dm为排量。

扭矩计算为:

Tm=RfT·N2m (2)

式中:Tm为扭矩,RfT为扭矩系数。

压力计算公式如下:

(3)

本部分模型的输入是流量,输出是压力,将风扇和马达的参数作为模型参数,實现了系统负载侧的模型创建。

2.2 散热泵稳态模型

首先确定散热泵在能量传递时所起的作用,包括转速→流量、排量→流量、压力→扭矩、压力→排量,这里面影响传递关系的参数为溢流压力、最大排量。总结散热泵的参数、变量定义如表2所示。

当系统管路中的压力没有达到溢流压力时,散热泵不受影响而以最大排量输出,此时排量Dp=Dmax。

输出流量为:

(4)

将散热马达-风扇模型代入,得到系统管路压力为:

(5)

输出扭矩为:

(6)

当系统管路压力达到散热泵的溢流压力时,其排量因受溢流流量影响而向较小值调节,可认为在达到平衡时的理想状态为完全没有溢流流量。此时管路中压力为:P=Pmax。

将散热马达-风扇模型代入,得到输出流量为:

(7)

输出扭矩为:

(8)

本部分在讨论散热泵模型时,也代入了散热马达-风扇模型,实现系统完整模型的创建。系统以散热泵转速作为输入、扭矩作为输出,将散热泵、散热马达、散热风扇的参数作为模型参数,能够获得不同转速时散热系统向发动机施加的负载。

模型表明,系统在压力达到散热泵溢流压力点时出现了趋势变化。通过散热泵原理分析可知,改变电磁比例溢流阀的电流,可以改变溢流压力,进而能够改变系统负载特性,实现散热系统功耗的调节。

3 某液压独立散热系统的研究

某款挖掘机采用了液压独立散热系统,散热泵采用压力控制方式。通过产品资料获取散热泵、散热马达、散热风扇的参数,如表3所示。

3.1 基于模型的计算

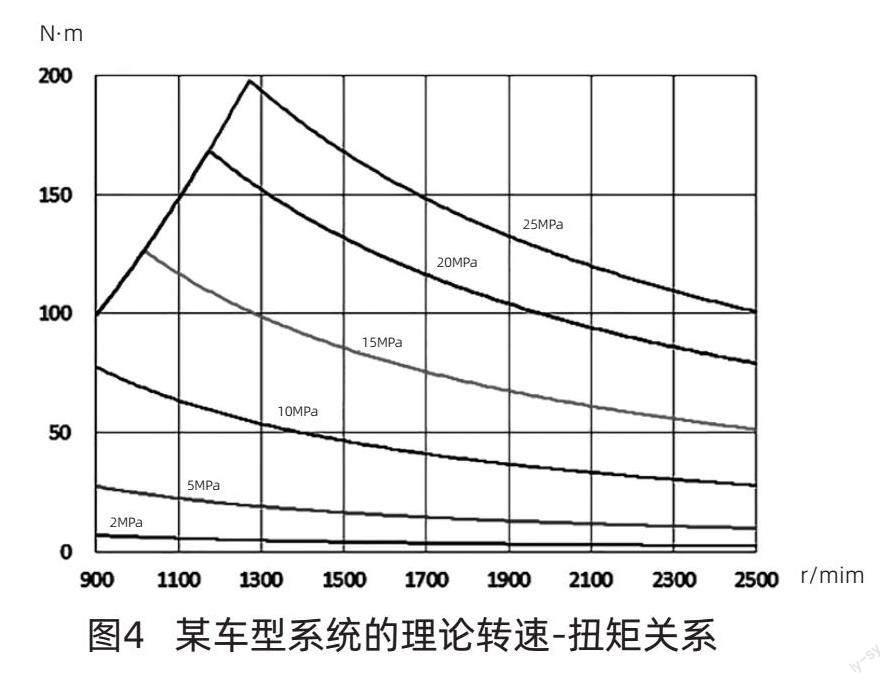

将表3的参数代入模型,其中Pmax在参数范围内分别取2MPa、5MPa、10MPa、15MPa、20MPa、24.5MPa,进行理论计算,获取该液压独立散热系统的转速-扭矩关系,如图4所示。

理论计算表明,该系统的趋势变化点均处于1300r/min以下。由于该车型的飞轮和散热泵的连接轴之间存在1.5的速比,因此当发动机转速高于870r/min时,该系统的负载扭矩与转速呈负相关。

这一特征与直联风扇的负载特性有明显的区别,也从侧面说明建模的必要性。同时这一区间也正是该系统负载可控区域,且挖掘机工作转速一般都处于1000r/min以上,这也表明该系统能够在整机工作轉速范围内实现负载调节。

3.2 基于实验的验证

为了验证模型的准确性,对该车型的液压独立散热系统进行了实际的数据测试。

设置散热泵溢流压力为24.5MPa,在750~1800r/min范围内选取9个点作为发动机的转速。分别测定各转速下发动机扭矩百分比、摩擦扭矩,并对发电机等其他负载扭矩标定,再通过速比进行转速和扭矩换算,得出不同散热泵转速下的散热系统负载扭矩。

具体计算方式如下:

扭矩=(扭矩百分比-摩擦扭矩)×参考扭矩/速比

转速=发动机转速×速比

数据对比显示,理论扭矩较实测扭矩最大误差为6.9%,平均误差为4.9%,两者之间的对比曲线如图5所示。

4 结束语

过去对散热系统功耗的计算,常常是基于风扇特性进行估算,误差相对较大。本文通过理论建模、实车理论数据代入计算、实验测试,对比了理论计算和实测结果,验证了液压独立散热系统稳态模型的有效性、准确性。

对液压独立散热系统进行建模计算,相较于之前的粗略估算法,计算结果准确度高,趋势更加明确。在进行建模时,应详细考虑系统各零部件特性,明确系统的参数、状态变量以及各状态变量对系统的影响方式,进行系统性建模。

参考文献

[1] 李县军,石立京,史继江.大型液压挖掘机独立散热系统控

制方式对比[J].工程机械与维修,2020(1):40-41.