导槽密封条气味性试验研究及工艺优化

赵建才 郭强强 李狄

摘 要:为了降低导槽密封条的气味性,本文对导槽密封条的气味进行了试验研究。试验结果表明:原材料中的原胶、活性剂,一段胶中的硫磺、促进剂,二段胶,植绒胶水的气味值较大,半成品在停放、烘烤后气味值有所降低,成品接角后的气味值有所提高。在不降低产品性能、不提高生产成本的前提下,采取优化一段胶材料、植绒胶水、生产工艺等措施,能有效降低导槽的气味。

关键词:导槽密封条 气味试验 工艺优化

1 引言

导槽密封条(简称导槽)是安装在车门窗框上的密封条,一般由软硬两种密实胶组成,并可嵌入金属骨架,在不同方向唇边上植绒可降低玻璃升降时同胶条间的摩擦阻力,还有减少噪音的作用。

导槽原材料主要组成包括:(1)生胶:即橡胶主体,最重要的组成部分,决定了胶料的使用性能、工艺性能和产品的成本,导槽使用的是三元乙丙橡胶(EPDM);(2)硫化体系:使橡胶大分子发生化学交联,主要是硫化剂(硫磺)、促进剂和活性剂等;(3)填充补强体系:提供胶料的强度和降低成本,主要是炭黑以及碳酸钙、白炭黑等无机填料;(4)防老体系:提高胶料的耐老化性能(耐臭氧、耐热和耐疲劳),主要有胺类防老剂、酚类防老剂。(5)软化增塑剂体系:改善胶料的加工性能,降低成本,提高硫化胶料的耐寒性,其类型由原胶决定,一般EPDM选用石蜡油。

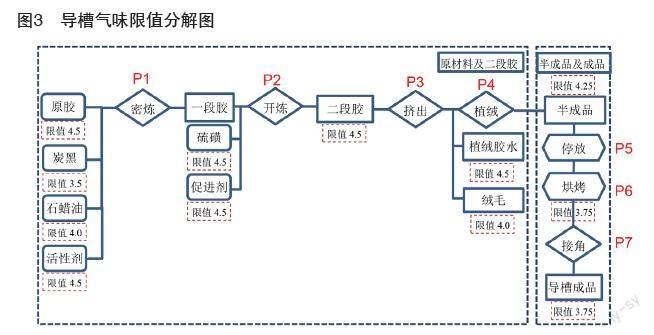

导槽挤出生产工艺为二段混炼,即是先将除硫化剂和促进剂以外的各种配合剂与生胶均匀混合,制造出接近完成的母胶,下片冷却,停放一定时间,然后在开炼机上进行补充加工加入硫化剂。目前生产工艺为:原材料→密炼(P1)→一段胶→开练(P2)→二段胶(硬度72A胶和硬度65A胶)→挤出(P3)→植绒(P4)→半成品→停放(P5)→烘烤(P6)→接角(P7)→导槽成品。

在导槽装车过程中,客户常常抱怨导槽发出焦臭味、氨味等刺激难闻的气味。为了降低导槽的气味性,本文尝试对导槽气味性进行试验研究,一是利用常温瓶式法对原材料、一段胶、二段胶及植绒的气味测试,并与其限值比较;二是利用高温袋式法对半成品及成品的气味测试,并与其限值比较,找出影响导槽气味的主要因素,提出降低气味问题的措施。

2 导槽气味限值评估测试

利用常温瓶式法(见图1)对原材料及一段胶、二段胶的气味限值进行评估测试;利用高温袋式法(见图2)对半成品及成品的气味限值评估测试,评估测试结果如图3所示。

3 导槽的气味性测试

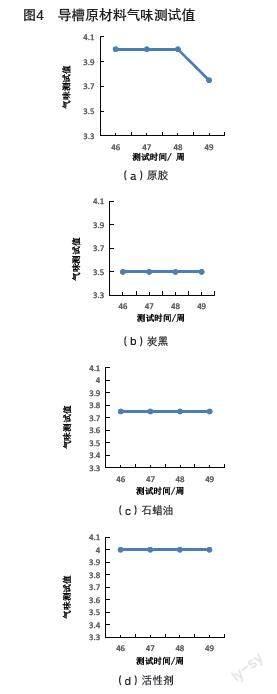

3.1 导槽原材料气味测试

图4为导槽原材料在4周(第46周-第49周)内分别测试的气味值。测试结果表明:原胶的最大气味值为4,低于限值4.5。炭黑的最大气味值为3.5,等于限值3.5。石蜡油的最大气味值为3.75,低于限值4。活性剂的最大气味值为4,低于限值4.5。

3.2 导槽一段胶气味测试

图5为导槽一段胶中的硫磺和促进剂在4周(第46周-第49周)内分别测试的气味值,其最大值均为4,低于限值4.5。

3.3 导槽二段胶气味测试

图6为导槽二段胶在4周(第46周-第49周)内分别测试的气味值,其最大值均为4,低于限值4.5。

3.4 导槽植绒气味测试

图7为导槽植绒在4周(第46周-第49周)内分别测试的气味值,植绒胶水的最大值为4,绒毛的最大值为3.9,均低于气味限值。

3.5 导槽半成品烘烤前后气味测试

图8为导槽半成品在4周(第46周-第49周)内分别测试的气味值,其最大值为4.25,等于气味限值。

图9为导槽半成品在4周(第46周-第49周)内烘烤后分别测试的气味值,其最大值为4,高于气味限值。

3.6 导槽接角后成品气味测试

图10为导槽接角后成品在4周(第46周-第49周)内分别测试的气味值,其最大值为4.25,高于气味限值3.75。

4 降低导槽成品气味措施

通过对导槽的气味测试结果,可以看出:

原材料的原胶、活性剂,一段胶的硫磺、促进剂,二段胶,植绒胶水的气味值较大,半成品在停放、烘烤后气味值有所降低,成品接角后的气味值有所提高。

在不降低产品性能、不提高生产成本的前提下,经过多次试验,能有效降低导槽成品气味有效措施如下:

4.1 优化一段胶材料

由于导槽的热空气硫化工艺使用硫磺硫化体系,而EPDM为非二稀类橡胶,硫化速度慢,需要添加较大量的促进剂;同时,EPDM为非极性橡胶,而促进剂多为极性材料,根据相似相溶的原理,为防止喷霜的产生,EPDM大多采用多品种促进剂并用的原则。

促进剂TMTD是一种较为常用的超速类促进剂,其分解产物为胺类小分子和二硫化碳,这正是导槽发出焦臭味、氨味等刺激难闻的气味原因,因此在配方中应该尽量减少用量。

经过多次试验,采用环保型促进剂,在硫化反应分解时不会产生亚硝胺,导槽的气味值会显著降低,而且对胶料硫化的特性影响不大。

4.2 優化植绒胶水

将溶剂型植绒胶水更换成水剂型植绒胶水,降低植绒的气味值。

4.3 优化生产工艺

将半成品后的生产工艺改为:半成品→接角(P7)→停放(P5)→烘烤(P6)→导槽成品。

由于快速挤出导致堆积的热量,在导槽后续存放过程中缓慢释放并带有小分子的产生。因此,停放时间和条件对气味的释放有明显影响。通过多次测试验证:导槽在恒温室温度≥18℃,停放时间≥7天时,气味释放效果明显。

恒温室停放7天后,将产品放入烘箱,在80℃下烘烤8小时后,测试导槽气味为3.75,满足了产品的气味性能要求。

5 结论

本文对导槽气味性进行了试验研究,试验结果表明:原材料的原胶、活性剂,一段胶的硫磺、促进剂,二段胶,植绒胶水的气味值较大,半成品在停放、烘烤后气味值有所降低,成品接角后的气味值有所提高。

在不降低产品性能、不提高生产成本的前提下,采取优化一段胶材料;优化植绒胶水;优化生产工艺等措施,能有效降低导槽的气味。

参考文献:

[1]王宗浩,从志召,侯万喜等.不同秋兰姆类促进剂对橡胶性能的影响[J].特种橡胶制品,2022,43(6):32-35

[2]潘乃殊,王晓文.乘用车内气味来源分析及管控[J].上海塑料,2022,50(2):56-59

[3]许志显,柳延波,王中国.汽车密封条气味性能影响因素研究[J].橡胶科技,2019,17(5):280-283

[4]李吉鹏.密封条材料对其VOC和气味性能的影响[J].汽车实用技术,2018,44(5):109-111

[5]赵福,任明辉,郭秋彦,等.汽车密封条气味影响因素研究及优化改进[J].汽车零部件,2021,(1):48-51.