高速斜撑超越离合器楔合动态响应研究

张作超 权凌霄 赵国庆 王晓伟 马磊

摘要:针对斜撑式超越离合器高速楔合容易产生故障的实际情况,对其楔合动态过程进行研究。工作过程中,斜撑式超越离合器内部楔块之间、楔块与内外环间以及各部件同保持架间存在碰撞。首先基于Hertz接触理论,求解了碰撞刚度,为明确各参数对高速斜撑超越离合器动态响应的影响程度,建立了包括楔合延迟时间、冲击力矩、最大转速差等在内的评价指标。同时,将高速斜撑超越离合器的楔合动态过程进行划分,以研究几何参数对不同响应阶段的影响。最后,开展了楔块与内环的摩擦条件、弹簧力、碰撞刚度、阻尼和负载等对高速斜撑超越离合器楔合动态响应的研究。结果表明,不同参数对所定义的评价指标的影响程度不同,极端情况下可导致楔合失败。该研究可为工程实践提供一定的理论参考和指导。

关键词:高速斜撑超越离合器;楔合过程;动态响应

中图分类号:TH132;TH113;V19 文献标志码:A doi:10.3969/j.issn.1006-0316.2024.02.012

文章編号:1006-0316 (2024) 02-0072-09

Dynamic Response of High-Speed Oblique Overrunning Clutch Wedge

ZHANG Zuochao1,2,QUAN Lingxiao3,4,ZHAO Guoqing3,WANG Xiaowei3,MA Lei1,2

( 1. Luoyang Bearing Research Institute Co., Ltd., Luoyang 471039, China;2. Henan Province Key Laboratory of High Performance Bearing Technology, Luoyang 471039, China;3. School of Mechanical Engineering, Yanshan University, Qinhuangdao 066004, China; 4. Heavy Machinery Fluid Power Transmission and Control Laboratory of Hebei Province,Yanshan University, Qinhuangdao 066004, China )

Abstract:Aiming at the actual situation that the high-speed wedging of the oblique overrunning clutch is prone to failures, this paper studies the dynamic process of its wedging. During the working process, there are collisions between the internal wedges, between the wedges and the inner and outer rings, and between the components and the cage. Firstly, the collision stiffness is solved based on the Hertz contact theory. Then the evaluation indexes are established, including the wedging delay time, impact torque, maximum speed difference, etc., to determine the degree of influence of the dynamic response of the overrunning clutch. At the same time, the wedging dynamic process of the high-speed overrunning clutch is divided to study the influence of the geometric parameters on different response stages. Finally, the friction conditions between the wedge and the inner ring, spring force, collision stiffness, damping and load are studied on the dynamic response of the high-speed oblique overrunning clutch. The results show that different parameters have different degrees of influence on the defined evaluation indicators, which can lead to wedging failure in extreme cases.

Key words:high-speed oblique overrunning clutch;wedging process;dynamic response

直升机的三大运动系统分别是传动系统、发动机系统和旋翼系统。其中传动系统是实现发动机系统与旋翼系统之间动力传递的唯一途径。斜撑式超越离合器位于直升机传动系统中,是直升机动力与输出部件协同工作、传递扭矩与运动的关键部件,它使得发动机的动力可以传递到旋翼,而旋翼不能反作用于发动机[1]。

国外对斜撑式超越离合器进行了卓有成效的研究,一些企业也形成了规模制造能力。Xu等[2]在弹性力学的基础上,根据不同的接触类型假设对接触应力进行了求解,并根据试验确定点点接触类型具有更高的求解精度。Chesney等[3]基于赫兹接触理论建立斜撑式超越离合器的模型,并求解相关参数,研究了质心位置对动力学行为的影响。Vernay等[4-5]通过试验研究了离合器在不同工作阶段可能导致故障的各种因素,分析了瞬时超扭状态时的力学特性,以及楔合时外界交变扭矩下的微动滑移情况。Chen等[6]基于非线性刚度理论建立了离合器楔入及楔合状态时的动力学模型。

国内对斜撑式超越离合器的研究起步较晚。曲秀全等[7-9]对斜撑式离合器进行了深入研究与优化,并设计了拳形和桃形楔形块的新型斜撑式超越离合器。盖小涛[10]较为详细地研究了斜撑式超越离合器的楔合时间、楔块弹出等特性。王哲[11]借助ANSYS Workbench研究了弹簧波带刚度和接触对的摩擦系数对离合器接触特性的影响规律。刘延伟等[12]研究了非平稳激励下,通过角度补偿来考虑自锁原件动态特性的影响。刘志辉等[13]通过集中参数法建立四自由度横-扭耦合动力学模型,研究了斜撑式超越离合器扭转刚度及扭转阻尼对齿轮动态传递误差和动载荷的影响,以及齿轮重合度对斜撑式超越离合器动态溜滑角、最大冲击力及稳态接触力的影响。李慎华等[14]研究了不同约束条件对斜撑式超越离合器摩擦性能的影响。

本文在总结前人研究成果的基础上,首先基于Hertz基础理论求解接触刚度,建立动态楔合性能评价指标,并对楔合过程进行阶段划分,进而研究各项参数对楔合动态性能的影响。研究結果可为斜撑式超越离合器结构设计、楔合性能的进一步研究提供参考。

1 基于赫兹接触理论的碰撞参数

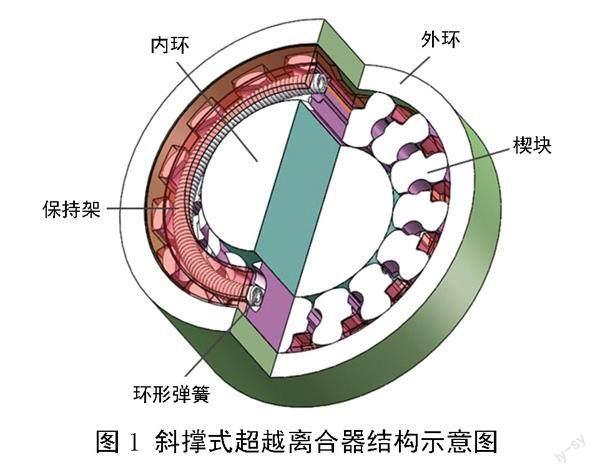

斜撑式超越离合器的结构如图1所示。本文中,离合器各部件是通过碰撞和摩擦相互关联的,在超越及楔合状态时,楔块与内外环、保持架发生碰撞接触,所以对于其碰撞参数的计算尤为重要。

根据以上描述,可将斜撑式超越离合器归类为含间隙的多体动力学模型,碰撞过程需要考虑间隙的影响,故以Hertz接触理论为基础进行碰撞参数计算。相互接触物体的接触刚度与结构尺寸和材料参数的关系为[16]:

(1)

(2)

(3)

式中:K为相互接触物体的接触刚度;R为相对曲率半径;![]() 为综合杨氏模量;

为综合杨氏模量;![]() 、

、![]() 分别为两接触体在接触点的曲率半径;

分别为两接触体在接触点的曲率半径;![]() 、

、![]() 分别为两接触体材料的泊松比;

分别为两接触体材料的泊松比;![]() 、

、![]() 分别为两接触体的杨氏模量。

分别为两接触体的杨氏模量。

本文研究对象中,楔块材料为W18,保持架及内外环材料为Cr3Ni,其物性参数如表1所示。将离合器尺寸、材料参数代入式(1),得到楔块与内外环间的碰撞参数,如表2所示。同时,由于ADAMS多体动力学仿真需要,计算出切入深度、力指数、阻尼等参数。

2 斜撑式超越离合器工作的一般动态过程与性能评价指标

模拟离合器实际工作过程,根据第1节得到的碰撞参数,建立其动力学模型进行仿真。经初步仿真计算,得到楔合过程中离合器的一般响应曲线如图2所示,该曲线包括内外环转速、楔块摆角、楔块与内环接触力。

由内外环速度曲线,可以将离合器的工作过程分为五个阶段,各阶段的定义如下。

(1)超越阶段。外环转速大于内环转速,楔块不传递转矩,外环在负载与惯性的作用下做减速运动。

(2)延时阶段。内外环转速初次相等后,外环继续依靠惯性做减速运动。此阶段外环转速未随内环转速的上升而上升。

(3)冲击楔合阶段。外环响应内环转速开始上升,却出现剧烈波动。

(4)不稳定楔合阶段。外环转速波动减小,但仍存在小幅波动。

(5)稳定楔合阶段。内外环转速相等,楔合过程结束,内外环转速基本同步。

本文对超越阶段不做研究,以下重点分析其他四个阶段的响应状况。

(1)延时阶段(t1~t2):在t1时刻,内外环转速初次相等,此后,内环转速持续上升,外环转速持续下降,外环转速并未随内环转速的上升而上升。理论上,内外环转速相等后便进入楔合状态,外环转速应随内环转速的上升而上升,但实际出现了一定延时,外环转速在继续下降一段时间后,才开始随内环转速上升。

(2)冲击楔合阶段(t2~t3):在t2时刻,内环转速持续上升,外环转速下降至最小值,此后开始上升,并出现外环转速高于内环转速的情况。在这段时间内,由于转速差的存在,内环作为动力元件,短时间内迅速响应,带来较大冲击力,在该冲击下外环转速上升,并由于外环惯性的作用,出现转速暂时大于内环的情况。外环转速的突然上升,以及外环转速高于内环转速的情况,均是该时间段内初始时刻较大的转速差产生的较大冲击力造成的。

(3)不稳定楔合阶段(t3~t4):在该时间段内,外环转速波动幅值逐渐减小,与内环的速度差也逐渐降低,外环转速逐渐向与内环同步的趋势演变,但依然存在波动。

(4)稳定楔合阶段(t4之后):在该阶段,内外环转速相差极小,楔块受到的冲击力也随之降低,楔块不再弹出,保持稳定楔合状态,内外环转速同步。

离合器的楔块与内外环始终保持接触状态,但接触力会随着楔合过程产生波动。当内外环的速度差減小后,接触力随之减小。最终,在内外环速度接近一致时,接触力波动范围最小。这被认为是高速斜撑超越离合器楔合动态过程的一般规律。由该规律可知,内外环动态速度、楔块摆角、楔块与内外环的接触力是离合器动态楔合过程的主要评价指标。由于楔块分别与内、外环之间产生的接触力基本一致,因此,本文仅对楔块与内环之间的接触力进行分析。以下对工作性能评价指标进行说明。

(1)楔合延迟时间

外环减速至t1时刻与内环速度相等,但由于惯性的存在,内外环不能立刻楔合,外环继续做减速运动,减速至t2时刻时,外环加速度降至0,接着开始做加速运动,逐渐与内环楔合。因此,定义t1~t2段为楔合延迟时间。

(2)延时区的内外环最大转速差

(4)

式中:![]() 为内外环转速差;

为内外环转速差;![]() 为外环转速;

为外环转速;![]() 为内环转速。

为内环转速。

其中,![]() 的最大值

的最大值![]() ,即为延时区的内外环最大转速差。

,即为延时区的内外环最大转速差。

(3)楔合冲击力

发生在楔合时的动态接触过程往往伴随着楔块与内外环间的剧烈碰撞,短时间内会在接触区域产生巨大的接触力。这种接触力往往比静态时的接触力大很多,从而引发超越离合器潜在的疲劳损伤风险,定义这种巨大的瞬时力为楔合冲击力。

(4)楔合冲击力矩

高速斜撑超越离合器运行故障,往往不是楔块受冲击发生破坏,而是传动轴因传递力矩过大发生断裂,所以研究冲击力矩或更为合适。定义[10]:

(5)

式中:M为外环受到的楔合冲击力矩;![]() 为外环转动惯量;

为外环转动惯量;![]() 为外环角加速度的最大值。

为外环角加速度的最大值。

3 ADAMS多体动力学仿真计算参数

3.1 动力学计算数模

通过SolidWorks建立三维模型,如图3所示,将其导入ADAMS中作为动力学分析数模。本文忽略弹簧非线性带来的影响,弹簧对楔块的作用通过对楔块施加扭矩实现,故模型中不包含弹簧。

3.2 外环负载等效质量

离合器输出端外环负载转动惯量与外环及驱动的负载的机械结构相关,直接影响楔合冲击力及楔合时间,计算时将其转化为外环负载等效质量。已知[17]:

(6)

式中:为折合到外环的转动惯量;![]() 为外环负载等效质量;

为外环负载等效质量;![]() 、

、![]() 分别为离合器外环的外半径和内半径

分别为离合器外环的外半径和内半径

依据测量结果,有:=0.01167 kg·m2,![]() =17.5 mm,

=17.5 mm,![]() =14.765 mm

=14.765 mm

代入式(6)计算得:![]() =44.52 kg。

=44.52 kg。

3.3 弹簧力

为提高计算效率,在模型中不建立离合器弹簧实体模型,仅将其对楔块的作用以弹簧力和弹簧力矩的方式进行设置。其中弹簧的径向刚度为2.4。

当进行单个楔块仿真分析时,弹簧作用设置为弹簧力:当进行完整模型仿真分析时,弹簧作用设置为弹簧力矩。分别为[17]:

(7)

(8)

式中:F为弹簧力;T为弹簧力矩;各数值为根据内环转速、楔块数目、弹簧设计参数以及材料物性参数拟合曲线所得。

由式(8)可以看出,弹簧力矩随内环转速的变化而变化。为在ADAMS软件界面中实现,需要进行函数相关的力矩公式编辑,为:

“-((((6.485e-9)*(Nei_MEA_1/6)*(Nei_MEA_1/6)+2.4)*2.85)*1”

其中,“Nei_MEA_1”表示内环实时转速。

3.4 速度初始条件

本文研究斜撑式超越离合器由超越状态到楔合状态的过程,定义全程速度-时间曲线如图4所示。可以看出,0~tN1为内环加速的第一阶段,该阶段,外环以15 000 r/min的速度做匀速运动,内环以αN1的加速度做匀加速运动,加速至11 000 r/min。tN1~tN2内环进入第二阶段,以11 000 r/min的速度做匀速运动,外环此时仍做匀速运动。tN2~tN,内环进入第三阶段,以αN2的加速度做匀加速运动;此段时间内到达tw4时刻时,外环开始以αwj的加速度做匀减速运动,在tw3时刻外环减速至12 600 r/min,内环加速至12 600 r/min,此时内外环楔合;在tw3时刻后,内外环一同以αN2的加速度做匀加速运动,在tN时刻加速至15 000 r/min;tN时刻后内外环一同做匀速运动。

为缩短计算时间,确定内外环同速前0.1 s时刻的内外环转速为初始转速,此后的仿真过程既包含差速阶段,也包含楔合阶段,于是可得,仿真时的内外环初始转速及转速曲线如图5所示。可以看出,在0.1 s内,外环速度由 13 158.14 r/min下降到12 600.00 r/min,减速度为3581.4 r/min/s2,这是动力学仿真时外环转速的初始转速和减速度条件。

同时由图1内环速度曲线可得:

(9)

式中:为内环初始转速,为12 541.33 r/min;為内环角加速度;t为仿真时间。

若无特别说明,本文对斜撑式超越离合器的动力学分析均采用上述初始条件。

4 高速斜撑超越离合器楔合动态响应研究

本文中,将楔块与内外环的摩擦条件、弹簧力、外环质量及碰撞刚度作为自变量,研究各自变化对动态楔合的影响。

4.1 摩擦条件对楔合动态响应的影响

本部分以楔块与内外环的摩擦系数作为变量进行研究。内外环材料为Cr3Ni,楔块材料为W18,这两种材料在有/无润滑状态下的静摩擦系数范围为0.1~0.4[15],计算时分别设置静摩擦系数为0.1、0.2、0.3、0.4,动摩擦系数均按照静摩擦系数的80%进行设置,不同摩擦条件下楔合时楔块与内环的接触力曲线如图6所示,内外环转速曲线如图7所示。

根据计算,各摩擦条件下楔块与内环间的接触力、冲击力矩及最大转速差、单楔块与全楔块模型的外环延迟时间如表3、表4所示,作为模型简化准确性验证手段。

为便于观察对比,摩擦系数对各项指标的影响规律曲线如图8所示。后文均依此模式给出结果。

由图8可以看出,随着摩擦系数的增大,楔块同内环的接触力逐渐减小,而延迟时间增大。即接触力越小,楔块与内环间的摩擦力随之减小,外环冲击力矩随摩擦系数的增大逐渐降低,最大转速差有逐渐增大的趋势。在摩擦系数变化4倍后,接触力变化了1.01倍,冲击力矩变化了1.04倍,延迟时间变化了1.06倍。且表4结果表明,全楔块模型或单楔块模型结果误差在10%以内,后续采用单楔块模型进行计算研究。

4.2 弹簧力对楔合动态响应的影响

对楔块两个顶点施加弹簧力,可确保在自由状态下楔块与内外环保持接触,并且对楔合过程中楔块的运动、运动的传递等也有影响。弹簧力分别取5 N的1倍、2倍、3倍和4倍,共四组仿真进行对比分析,楔块弹簧力设置如图9所示,

不同弹簧斜撑力对各项指标的影响规律如图10所示。可以看出,弹簧力增大四倍后,延迟时间缩短了6.37%,接触力增大了3.1%,表明较大的弹簧力有利于离合器的楔合。随着弹簧力的增大,外环楔合延迟时间、最大转速差逐渐降低,楔块与内环的接触力、冲击力矩逐渐增大,接触力的增大导致楔块与内外环间的摩擦力增大,离合器更快进入楔合状态。

4.3 外环质量对楔合动态响应的影响

外环质量通过改变外环材料属性中的密度实现,分别取初始密度的0.25倍、0.5倍、1倍和2倍,共四组进行仿真计算对比。

经过计算,各组不同外环质量条件对楔合动态响应的影响如图11所示。可以看出,随着外环质量的增加,接触力、冲击力矩、延迟时间和最大转速差均逐渐增大。当外环质量由0.25倍增大至2倍时(增大8倍),接触力增大了7.75倍,冲击力矩增大了8.27倍,影响特别显著;外环楔合延迟时间、最大转速差增大了2倍,影响较为显著。分析证明,较大的外环质量不利于离合器楔合过程的进行,因为一方面会产生过大的接触力和冲击力矩,另一方面,延迟时间增大,不利于保证离合器的楔合快速性。

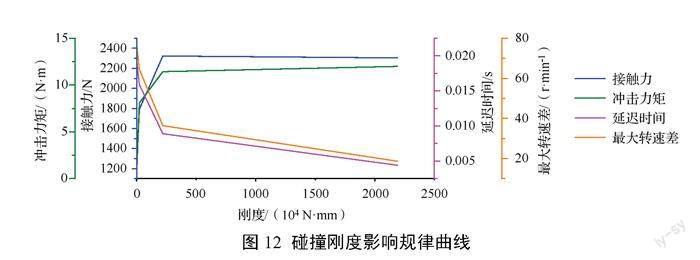

4.4 碰撞刚度对楔合动态响应的影响

碰撞直接影响了楔块与内外环之间动力的传递,影响斜撑式超越离合器的脱开与楔合状态转变,也会影响结构的磨损情况,故有必要将碰撞刚度作为变量进行单独研究。楔块与内环的碰撞刚度取值分别为2.19E4、2.19E5、2.19E6和2.19E7,对应的楔块与外环的碰撞刚度分别取2.36E4、2.36E5、2.36E6和2.36E7,共四组进行仿真计算对比分析,经过计算,各组不同碰撞刚度条件对离合器楔合动态响应的影响规律如图12所示。

需要注意的是,在不同碰撞刚度条件下,楔块与内外环的瞬态接触力变化较大,外环转速波动较大,如图13、图14所示。

可以看出,隨着楔块与内外环碰撞刚度的增加,接触力和冲击力矩增大到一个基本恒定的值。在刚度变化区间内,接触力增大了1.81倍,冲击力矩增大了8.16倍,延迟时间增大了2.33倍,冲击力矩增大更为明显,更易引起离合器失效。碰撞刚度过大时,离合器楔合过程中的碰撞加剧,接触力与冲击力矩明显变大且持续波动,过大或过小的碰撞刚度均不利于离合器的楔合与仿真计算。

5 结论

(1)计算时的摩擦系数与润滑条件直接相关。计算结果表明,当摩擦系数能满足离合器楔合条件后,摩擦系数继续增大对斜撑式超越离合器的动态楔合响应影响不明显。本文表明该参数对磨损影响显著,后续可开展磨损研究。

(2)本文中对楔块施加弹簧力以模拟弹簧对楔块的作用,发现较大的弹簧力有利于缩短楔合延迟时间;增大弹簧力后,接触力和力矩的增幅较小,不会对离合器产生破坏性影响。

(3)由控制工程相关理论[18],系统调整时间与系统质量为正比关系,且质量增大系统更接近于无阻尼状态,系统振荡加剧,接触力、调整时间等性能参数变化较大。

(4)高速斜撑式超越离合器的多体动力学模型中,碰撞刚度直接影响离合器能否完成楔合过程,同样可由控制工程理论进行解释,系统振荡加剧,系统调整时间应延长或持续振荡。

(5)在本次高速斜撑超越离合器楔合动态响应研究中,未引入试验数据,仅作理论、仿真层面的分析,后续将引入试验内容,完善计算过程。

参考文献:

[1]卿茂辉. 对数型面楔块斜撑离合器接合特性及磨损寿命分析[D]. 长沙:中南大学,2014:6-9.

[2]XU T,LOWEN G G. A mathematical model of an over-running sprag clutch[J]. Mechanism and machine theory,1994,29(1):11-23.

[3]CHESNEY D R,KREMER J M. Generalized equations for sprag one-way clutch analysis and design[R]. Detroit:SAE Technical Paper,1998.

[4]VERNAY P,FERRARIS G,DELBEZ A,et al. Transient behaviour of a sprag-type over-running clutch:an experimental study[J]. Journal of Sound & Vibration,2001,248(3):567-572.

[5]吴凯. 高速斜撑式离合器楔块工作型面及动力学特性研究[D]. 长沙:中南大学,2011.

[6]CHEN F Y,POLVANICH N. Dynamics of high-speed cam-driven mechanisms—Part 1: Linear system models[J]. Journal of Engineering for Industry,1975,97(3):769-775.

[7]曲秀全,王延年. 楔块式低副单向超越离合器[J]. 机械传动,2002(3):121-123.

[8]孔炜,朱春梅. 高转速楔块式超越离合器研究[J]. 轻工机械,2009(6):79-81.

[9]曲秀全,陆念力,戴恒震. 一种新型楔块式低副单向超越离合器[J]. 机械工程学报,2004(1):195-198.

[10]盖小涛. 高速超越离合器楔合性能研究[D]. 哈尔滨:哈尔滨工业大学,2014.

[11]王哲. 斜撑离合器楔合行为优化方法的研究[D]. 南京:南京航空航天大学,2020.

[12]刘延偉,朱云学,林子越,等. 考虑自锁元件动态特性的超越离合器-齿轮系统模型研究[J]. 中国机械工程,2019,30(15):1765-1775.

[13]刘志辉,严宏志,曹煜明. 斜撑式超越离合器二轴总成动态性能分析[J]. 振动与冲击,2018,37(20):159-165,184.

[14]李慎华,闫素娜,李泽强,等. 斜撑式超越离合器摩擦力矩测试装置[J]. 轴承,2018(4):45-47.

[15]闻邦椿. 机械设计手册[M]. 5版. 北京:机械工业出版社,2010.

[16]权凌霄,姚仁逸,王浩博,等. 高速斜撑式超越离合器楔合性能影响因素分析[J]. 轴承,2023(3):27-31.

[17]孙雅馨. 高速斜撑超越离合器动态楔合特性研究[D]. 秦皇岛:燕山大学,2023.

[18]谢成祥,张燕红,高敏,等. 自动控制原理[M]. 南京:东南大学出版社,2018.