智能随动测量技术在汽车焊装车间的研究与应用

谢明达,王人和,刘伟伟,张玮

摘要:在线测量技术已广泛地应用于汽车主机厂,用于提升生产过程中的质量控制。通过对在线随动测量技术在焊装车间完成线的应用,介绍了智能随动测量技术的测量原理与系统构成,分析了智能随动测量技术在完成线应用的优缺点,为后续项目采用此技术提供设计思路和参考。

关键词:智能随动测量;完成线;间隙与平顺度

在科学技术飞速发展的今天,各个品牌汽车的主机厂竞争已进入到白热化阶段,汽车的产品质量依然是影响主机厂成功与否的核心因素。

智能随动测量设备用于检测白车身的间隙与平顺度,消费者在购买汽车时可以直观看到汽车的间隙与平顺度,它的状态好坏会对消费者是否购买此品牌汽车产生影響。北京奔驰在未使用智能随动测量技术之前,均采用人工手动测量方式。但是手动测量往往存在测量一致性较差、人工成本日益增长等问题。

系统构成

智能随动测量是指机器人追随板链输送系统对白车身完成间隙平顺度的测量。相比于传统的测量技术要求白车身需要静止不动,这项测量技术更加智能化,应用场景更多样化。图1所示为智能随动测量设备在进行间隙平顺度的测量。

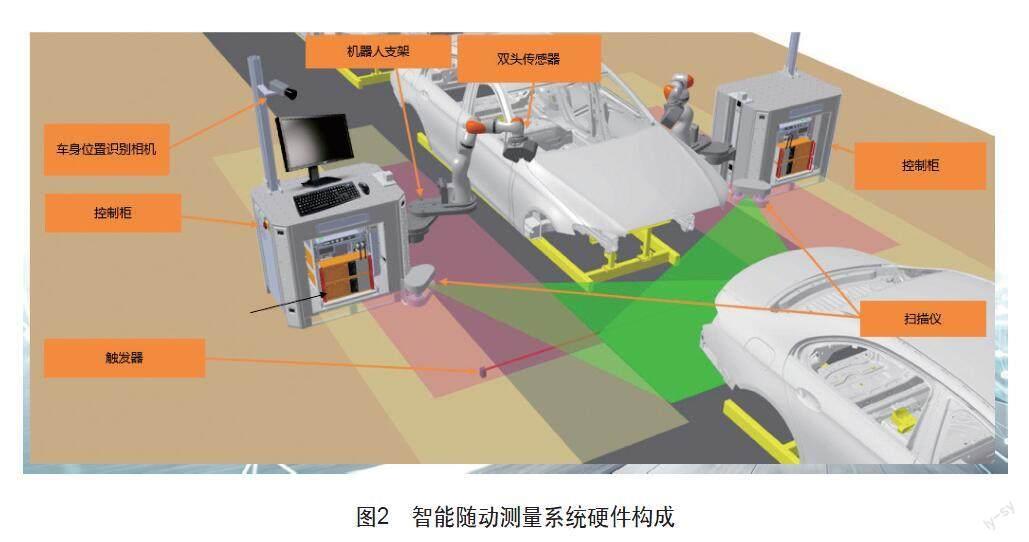

智能随动测量系统的构成主要分为硬件和软件两部分。硬件部分主要包括机器人、双头传感器、车身位置识别相机、触发传感器、扫描仪、控制柜及计算机等;软件部分主要包括测量软件和车身位置识别软件。智能随动测量系统的构成如图2所示,展示了系统的各个硬件组成。

测量原理

1.车身位置识别

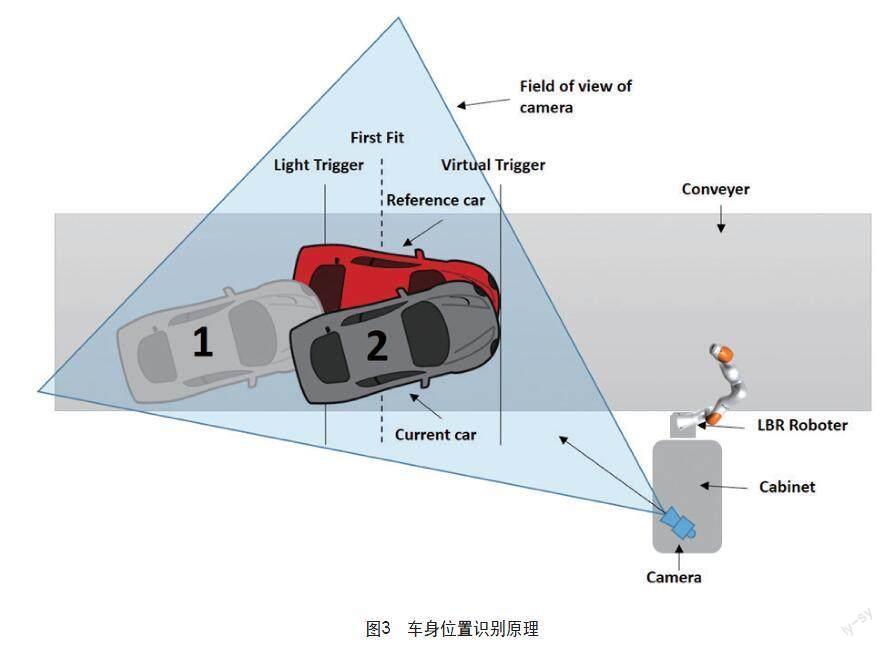

对于随动测量系统来说,如何准确识别出车身位置是关键因素,本文介绍的智能随动测量系统主要通过6D照相机来完成。首先在车身传送的板链中安装编码器实时与PLC通信送板链的运转速度,车身随着板链向前传输,如图3所示,当传输到位置1时,触发编码器。此时照相机开始工作,通过识别车身轮廓进行位置追踪。待车身传输到位置2时,此时测量系统控制器通过对比车身的标准位置与实际位置之间的位置偏差,结合编码器的传输速度,计算得到机器人的测量偏移量,机器人按照此偏移量可以到达车身测量准确位置。

2.间隙平顺度测量

车身的间隙和平顺度测量是通过两个线传感器(见图4)来完成的,当线传感器照射车门或车身的轮廓时出来的线是如图5所示粗黑线形状时,通常用如下理论来计算间隙与平顺度。首先可以看出在这条线上有一个曲率最大点②,在粗线的拐角顶点①定义成真实的间隙点,在距离点②确定两个距离的位置求出两个点进而画出这条粗线的切线,通过点①向这条切线做垂线求出虚拟间隙点③。系统通过计算点③的距离来得到间隙与平顺度,详情如图6所示。

工艺应用

智能随动测量系统工位位于完成线中,属于焊装车间的最后一条生产线。它的功能就是通过智能随动测量设备进行白车身间隙平顺度的测量,用以确认白车身的质量合格。智能随动测量工位如图7所示。

智能随动测量系统的具体工艺内容及流程如下:

1)白车身通过板链输送系统传送至本工位,并触发智能随动测量系统触发器。

2)车身位置识别相机对白车身轮廓进行拍照测量,同时与系统中设定的数模车身进行对比,从而计算出当前车身的坐标数值并反馈给机器人测量程序的偏移值。

3)测量系统实时读取编码尺数值计算车身的当前位置,并结合初始车身坐标系的偏移值,将车身位置偏移量补偿至实时的机器人测量轨迹。机器人通过计算的偏移值移动到车身指定位置,按照已完成示教调试程序进行逐点测量。

4)机器人完成测量后,通过PLC与生产管理系统将测量结果上传至指定系统供相关人员分析和使用。

结语

通过描写智能随动测量技术在焊装完成线的应用,解决了传统人工测量存在问题,主要体现在以下两个方面:

1)采用机器人进行测量,测量程序一致性高,测量结果可信度高。

2)采用机器人取代人工装配,节省操作工人。

智能随动测量技术,是通过激光传感器测量,收集车身尺寸数据。通过车身尺寸数据的收集和分析,能更好地提升和稳定车身质量水平。虽然该技术目前依然存在一些问题,例如机器人测量速度较低、机器人硬件成本略高、有经验调试人员缺少等,但是该技术符合智能制造的发展方向,必将引领汽车制造测量技术的未来发展方向。

参考文献:

[1] 胡津铭.激光在线测量在汽车车身尺寸监控中的应用[J].汽车实用术,2019(7):48-49,65.

[2] 陈媛媛,徐浩,魏庆丰.机器人激光在线检测技术在汽车焊装线上的应用[J].金属加工(热加工),2018(3):10-13.