发动机缸孔珩磨加工与机油消耗研究

陈俊儒,段克威

摘要:缸体是发动机运转的核心部件,其缸孔的质量与机油消耗密切相关。通过分析发动机机油消耗的方式及影响因素,确定缸孔变形是机油消耗的重要原因。缸孔变形的重要指标涉及到缸孔圆度、圆柱度和直线度等,进一步分析缸孔圆度的四阶变换,找到缸盖螺栓拧紧是四阶变形的主要影响因素。为了使缸体加工后的圆度与实际运转工况相匹配,在缸孔珩磨过程增加工艺缸盖,使其模拟缸体装配后的拧紧状态,有效改善了缸孔珩磨的圆度,最终降低缸孔形变对机油消耗的影响。

关键词:缸体;机油消耗;圆度;傅里叶变形;工艺缸盖

汽车发动机运转过程中,曲轴连杆活塞机构在发动机缸孔内部往复运动,机油经过高压油道,从冷却喷嘴喷出,对活塞和缸壁进行冷却润滑,然后回流到油底壳。在发动机循环流动过程中,机油在缸壁和活塞摩擦运动的表面形成油膜,实现了液体润滑,减轻缸壁的磨损,最终通过机油的循环,实现对发动机冷却、润滑、清洁及密封等功能。发动机一旦正常工作,必然带动内部各种运动摩擦副高速运转,在该过程中机油会逐渐减少,出现机油的正常消耗。发动机缸体是机油循环的重要部件,本文旨在研究发动机缸体珩磨加工与机油消耗的关系。

机油消耗及影响因素

在发动机运转过程中,如果在保养周期内,发动机由于制造缺陷等原因导致机油快速减少,并加剧气缸磨损,引发故障报警,这就是通常所说的“烧机油”。而正常的机油消耗,在发动机的运转过程是必须的,这主要由发动机的原理和内部结构所决定的。

1.机油消耗的方式

发动机运转过程,常见的机油消耗主要有以下几种方式。

(1)缸套和活塞润滑 活塞在缸孔内运转,活塞环及缸套之间具有密封高温燃气和传递发动机燃烧功的功能,因此必须具备良好的润滑。曲轴将机油飞溅到发动机的缸壁内,活塞环上下往复运动将附着在缸套上的机油刮下,但部分机油会附在缸孔内壁珩磨沟槽中,参与缸内的燃烧而被消耗,这就是发动机机油消耗最大的原因。据统计,由气缸内壁导致的机油消耗大约占90%左右。

(2)气门和气门导管 气门和气门导管是发动机重要的配气机构,发动机的每个做功环节都要上下运动4次,所以这部分结构也需要良好的润滑。在气门导管部分,虽然有气门油封的存在,但是在气门导管上下运动过程中,也会有部分机油进入燃烧室,或在油封下部高温蒸发参与燃烧或排气,这就造成了发动机机油的消耗。

(3)曲轴箱通风 发动机的活塞在做功冲程,气缸内部的压力非常高,少部分的油气会通过活塞密封环泄漏到曲轴箱,长时间活塞的往复运动,使得泄漏的气体在曲轴箱内产生高压。为了不影响发动机的运转,因此在曲轴箱内增加了曲轴通风管。随着发动机高速运转,部分气化的液态机油,在曲轴箱通风管的“呼吸”作用下,就会排出发动机,造成机油的消耗。

(4)其他机油消耗方式 此外,目前的发动机大多采用涡轮增压技术,涡轮增压的浮动轴承也需要良好的机油润滑。在涡轮高速高压的工作过程中,少量的机油消耗无可避免。

2.影响机油消耗的主要因素

发动机的工况、机油的黏度等都是影响机油消耗的重要因素,但气缸壁上的机油消耗是主要途径。主要由以下的因素导致:活塞环处的几何外形、活塞环的表面形状、张力等,而气缸的变形会导致活塞环与缸壁的间隙增大,影响缸壁上油膜的厚度分布。本文基于发动机缸体的缸孔进行分析,从而寻找与机油消耗的强相关因素,并予以改善控制。

缸孔变形分析

1.缸孔變形的评价指标

缸孔变形是导致机油异常消耗的最重要的原因,在缸孔珩磨后的形状评价中,主要考察的评价指标有缸孔的圆度、圆柱度和直线度 [2]。

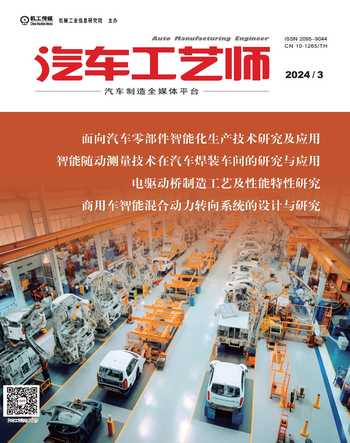

圆度误差:回转体在某一截面上实际被测轮廓相对理想圆的变动量,圆度误差的定义如下(见图1)

Roundness=max(Ri)-min(Ri) (1)

式中 Ri——各被测点到最佳圆心的距离,i=1,2,…,n。

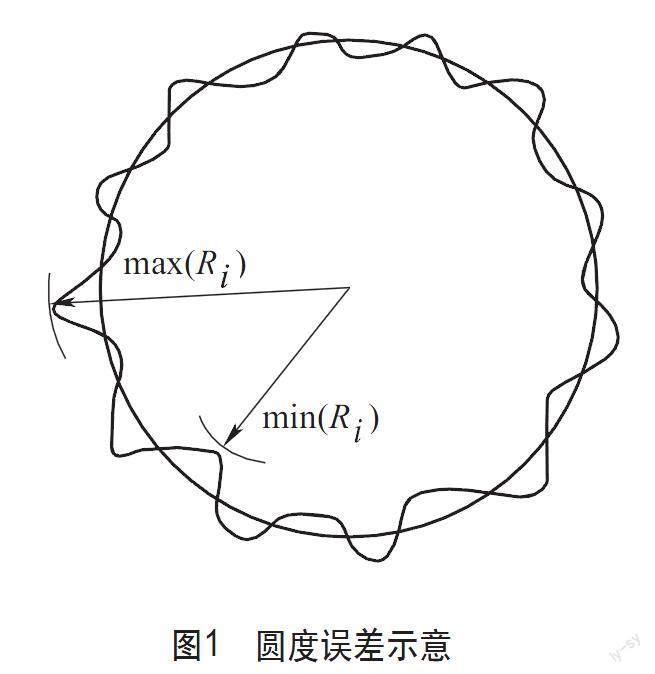

发动机缸孔形状测量采用专用圆度仪Mahr测量仪,每个缸孔测量9个截面评价圆度,主要的测量评价图形如图2~图4所示。

2.缸孔变形与机油消耗

缸孔变形对发动机的机油消耗有极大的影响,缸孔变形大的发动机,由于活塞环不能很好密封,机油容易窜入燃烧室热解裂化产生颗粒,机油的消耗量急剧上升,产生“烧机油”的现象,最终导致其颗粒排放不达标。

对某缸孔变形的发动机进行了研究,重点分析其活塞间隙的变化及其油膜厚度,如图5所示。

变形缸孔中的活塞环位置变化及油膜厚度周向分布,其失圆缸套轮廓为C(θ),活塞的原始M位置为R0(θ),两者的圆心同为O,此时半径可分别表示为R和R0,同时R0也是缸套的设计半径。

缸套径向变形的数据

ΔR=R-R0 (2)

在本身弹性张紧力的作用下,活塞环在失圆缸套轮廓内重新调整到新的初始平衡位置,活塞环圆心位置由原来的位置O移动到新的位置O′,此时的活塞环与缸套轮廓的位置确定了缸套与活塞环之间油膜厚度周向分布的初始计算值

Δδ(θ)=C(θ)-r(θ) (3)

随后在活塞环本身张紧力、气体压力和油膜压力产生的支反力共同作用下,活塞环发生变形,最终达到平衡位置r′(θ),此时活塞环的变形表述为:

Δr(θ)=r′(θ)-r(θ) (4)

经分析计算,其变形缸孔中的活塞环开口间隙如图6所示。在变形的缸孔中,当活塞上行压缩气体及膨胀做功,活塞被气体推动下行时,缸壁上的机油在活塞环的剐蹭下,重新回流到曲轴箱体,但是由于缸孔的形变导致缸壁上部分机油无法完全刮擦掉,残留在燃烧室内部参与了燃烧,最终导致机油消耗异常。

3.缸孔变形的傅里叶分析

由上述分析,得出缸孔变形是引起机油异常消耗的主要原因,下面结合傅里叶级数对缸孔变形进行展开分析 [3]。

缸孔在受到外界载荷作用后,在圆周方向形成了一个不规则的圆, 以360°为周期的周期函数,这样就可以将它展开为傅里叶级数,总体变形是由傅里叶展开后不同阶次下变形叠加的结果。傅里叶展开后,得到了第零阶同心圆变形,第一阶整体偏心变形,第二阶椭圆变形,第三阶三个花瓣的变形等,从第二阶开始可以将第n阶看作是由n个花瓣构成的变形,同时发现除第一阶为整体的偏心变形外,其余都在原来圆心基础上作同心变形。缸孔圆度傅里叶变换的物理(几何)概念如图7所示。经过进一步分析,发现缸孔变形阶数主要和以下因素相关。

1)变形阶数0、1:由制造公差和装配公差引起。

2)变形阶数2:由于安装变形和燃烧膨胀的影响,导致缸孔形状呈椭圆形。

3)变形阶数3:由加工过程不理想导致。

4)变形阶数4:缸盖螺栓拧紧力矩过大导致。

缸孔珩磨加工

1.普通珩磨加工

现代发动机缸孔的加工通常采用珩磨工艺。珩磨是用不同等级颗粒的珩磨条(油石)加工缸孔的一种金属切削方法。工作时,安装于珩磨头圆周上的一条或多条珩磨条,由涨开机构(有旋转式和推进式两种)将珩磨条沿径向涨开,使其压向缸孔孔壁,以便产生一定的面接触,同时珩磨头作旋转和往复运动,缸体不动,对缸孔表面材料进行切削,去除材料从而满足缸孔表面的质量要求。

2.带工艺缸盖珩磨加工

笔者研究的缸体珩磨加工,之前是利用珩磨刀具直接对缸孔进行珩磨,成形后的缸孔接近理想的圆形,但是在后期的装配过程中,由于缸盖螺栓的拧紧,导致缸孔的变形特别大,活塞在变形的缸孔内往复运动,活塞与缸孔配合间隙超过了设计值,因此容易导致机油进入燃烧室参与燃烧,造成机油消耗异常 [4]。

为此,通过改进缸体珩磨加工的工艺,在加工过程使用工艺缸盖进行珩磨加工,从而模拟缸体在发动机拧紧后的工况,确保珩磨后的缸孔圆度接近发动机运转时的状态,如图8所示。

3.珩磨加工的四阶评价

缸孔加工后,可以通过Mahr专用圆度仪对缸孔进行圆度测量,并对缸孔的4阶变形进行分析。选取带工艺缸盖和不带工艺缸盖的缸体进行加工,分别对珩磨后的缸孔进行圆度测量,并进行数据统计对比,如图9和图10所示。

通过对比发现,带工艺缸盖的四阶圆度变形均<4μm,不带工艺缸盖的四阶圆度变形达到18μm。

珩磨加工过程引入工艺缸盖,可以明显改善缸孔的變形量,最终使缸孔的四阶圆度明显变小,从而有效降低发动机运转过程的机油消耗。

结语

本文通过分析发动机机油消耗的途径,进而研究发动机缸孔的变形对机油消耗的影响。从理论上分析缸孔圆度傅里叶变换后各阶次的影响因素,通过优化改进珩磨加工方式,改善缸孔的最终质量,以此来降低发动机运转过程的机油消耗。

参考文献:

[1] Hitossugi H,王兆煖.因气缸孔变形而使润滑油耗增加的机理研究[J]。柴油设计与制造,1998(2):30-39.

[2] 杨剑.气缸孔变形及其对发动机的影响研究[D].上海线:上海交通大学,2008.

[3] 侯域.发动机缸孔变形实验及数据分析[J].合肥工业大学学报,2007(30):1-3.

[4] 李庆.加装模拟缸盖珩磨的缸体对缸孔变形量的影响[J].理论与创新,2020(17):1-3.