浅谈汽车高压电池输送线设计原则

张华兵 丁余建 李锋宝

摘 要:针对目前电动汽车中使用的高压电池存在易燃、易爆等问题,在进行电池输送线设计时如果不规避这些问题会有很大的风险,所以应需从防燃、防爆、消防、安全及环境保护等多方面对电池输送线进行设计优化,让风险变得可控。

关键词:电动汽车;高压电池;输送线;设计优化;安全;环境保护

随着电动汽车普及率越来越高,高压电池+电动机作为主要动力已取代原有的油车发动机,汽车制造总装配车间生产线中原有的发动机输送线也就被电池输送线所取代。目前大多数电动汽车所使用的能量电池是由一个个化学电池中的液态锂离子电池按一定规则组成的锂电池包,简称锂电池。锂电池具有较高的能量密度、很好的循环寿命、较好的环保性及低成本等优势。

但是有着高压供电系统的化学锂电池,简称高压电池。其内部却存在着易短路、材料纯度参差不齐、电解液易燃等不可避免的问题;其外部也有着密封不好、易进水、不耐碰撞等缺陷。因此高压电池出现过热而导致自燃,甚至于爆炸的概率要远高于传统油车。

由于高压液体锂电池本身缺陷,我们在电池输送线的规划设计当中就要根据这些短板,考虑相应的应对方法及措施,规避可能发生的风险,防患于未然。

电池输送线组成

目前电动汽车上的高压电池输送由两部分构成,一个是厂外物流输送,一个是厂内物流输送。

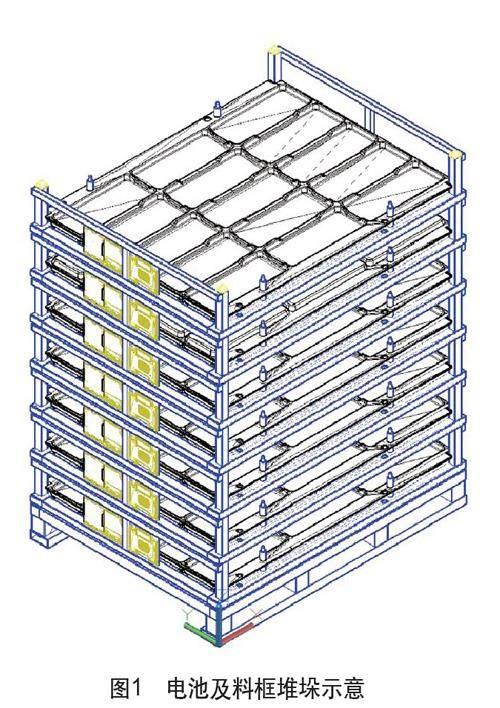

厂外物流输送是走大物流运输,就是把高压电池从电池配套厂家用卡车运输到汽车制造车间。电池的外部输送流程是:电池生产厂家把按需求把生产出的合格电池装入电池料框;再按规定的编号顺序,把电池料框按5~7个一组进行堆垛(见图1),堆垛好的成垛电池有序装入卡车,由卡车运输到汽车厂的电池输送线卸货口。

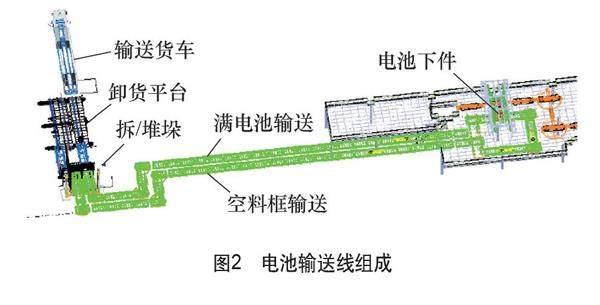

厂内输送就是采用高压电池输送线设备,也就是本文所讨论的内容。车间内电池输送线的设计内容主要由卸货平台、电池拆堆垛、电池输送及电池下件等部分组成。电池线主要组成部分如图2所示。

1)卸货平台主要和电池输送卡车对接,卸货平台设备负责把成垛的电池组从卡车内搬出同时把取完电池的空料框再送入卡车。

2)电池拆堆垛主要有以下两个功能,一个是拆垛,拆垛是把卡车出来的成垛的电池组进行拆分,拆分成单个电池,这样便于对电池进行输送、检查及问题处理。另一个是堆垛,是把从输送线出来的电池空料框进行堆垛,堆垛好的空料框再通过卸货平台以送入卡车,返回电池生产厂家后重复利用。

3)电池输送一般有两条输送线组成,一条线负责带料框的满电池输送,主要是把电池从卸货区送到电池下件点,再由专用设备把电池和料框分离,电池部分送入组装区。取完电池的空料框则通过另外一条输送线返回堆垛处后再进行堆垛。

4)电池下件,一般布置在组装区,主要负责把高压电池从料框中取出后再由相关设备送入电池合装区与车身进行合装。

输送线布局要求

1.无烟防风场所

设计高压电池输送线布置时,其选取的位置一定要是在无烟区及防风区,作为与卡车对接的卸料口也需要增设电动防风防火门,卡车卸货时防火门自动打开,卸料完成后需立即自动关闭。

如果卸货区与组装区位置较远,输送线搬送的距离过长,可能会与其他设备共用区域,不具备以上分隔的条件。那么必须要把卸货平台及电池拆堆垛这两部分独立设置成一个单独无烟及防风空间,并与输送部分分隔开来并在分隔点加装防火门(見图3)。因为刚从卡车出来电池组由于途中运输过程中的不确定性因素及电池拆垛过程中出现掉落风险等原因极易出现安全隐患。

在电池线无烟无风区,设计者需要求消防部门需加装烟雾探测器和烟雾吸收装置。

无烟无风区内严禁吸烟。区内严禁提供压缩空气以及严禁布置空气路管路、通风系统管路等。以防止管路破损或接口不良造成的气体泄漏。

相关电力设施及电缆的布置尽量远离此无烟无风区。确实需要布置则需增加密封等措施,如电线需用防火耐燃电缆;电控柜、接电箱要配备火灾探测装置。并在柜内、柜旁配有灭火系统。电池输送线内的电路也需按此要求执行。

2.消防及安全撤离通道设置

在电池输送线设计时,电池输送线的线体旁边要预留至少4m宽的消防通道,消防通道尽量考虑消防车快速进出方便,消防通道上不要有死胡同或障碍(比如厂房柱、墙体)阻挡,消防通道出入口处要正对消防大门。

满电池输送线及空料框返回尽量分开布置,设计成尽量互不影响的两条线体。

线体与线体之间必需考虑人能步行的空间,以便出现紧急情况时人员能快速逃生。

输送线上每隔一段要增加过线通道,踏台宽度不得小于1m,并且须考虑符合可允许逃生路线的长度。过线通道示意如图4所示。

3.对高压电池输送线进行细分

在设计高压电池输送线的控制分区时,为兼顾生产需求及人员安全,可对整个线体进行细分。

(1)电池存放区及输送区 电池输送线的存放区电池数量较多,安全等级要高于输送区。存放区消防部门需加装烟雾吸收装置;并设计有人工吊装和叉车上下件位置;存放区内还需要规划应急处置区,处置区内要设防爆箱等消防用品。

如果电池着火,则伴随着大量烟雾。烟雾吸收装置将快速启动,存放区与输送区要设置防火门,紧急情况时要落下,一是防止整个车间充满烟雾,另一个是保护输送区内的电池及设备不受影响。

电池存放区人工吊装及叉车位置的设计以必需方便操作人员能够取出存放区内任意一块电池,并及时把有问题的电池快速转移到应急处置区或处置区内防爆箱里为原则。

(2)电池输送区与下件区 在电池输送区内需增加电池温度传感器及烟雾探测器。保证进入下件区前的每一块电池都要进行温度检测。烟雾探测则是对整个电池输送区进行烟雾探测,以防电池还未进行检测前出现火灾。

在输送区电池输送线上方也需设计有人工吊装系统,并每隔10m左右设置一个电池临时下件口,以便对在输送线上的问题电池进行及时处理。空料框返回输送线则不做要求。

下件区与输送区之间条件允许的情况下也要加装防火门,如果没有条件,则把下件区与输送区之间用围避进行分隔,如图5所示,并做好安全警示。

(3)危险区及安全区 为了不影响总装车间其他线体的生产,电池输送线需界定为危险区,四周设计围避保护,出入口处有要警示标识。其也与电池输送无关的区域则为安全区。

输送线上设备设计原则

1.独立原则

输送线各组成单体设备的长度应设计成只容纳一套电池料框(堆垛时为一垛)的存放,每台单体设备有独立的动力系统及控制系统 。

设计的目的是:防止一台设备上出现两套电池同时输送,造成不必要的碰撞风险。另外如果有问题电池的那台设备停止后,其他设备上的电池也可在手动或半自动情况下快速搬离。

如图6所示,图中单台设备长度L需设计成只能存放一台电池料框的长度。

电池输送线属危险区,需采用独立供电的方式,当危险区供电中断时,其他区域供电不受影响。

电池输送线必需配备两套独立控制系统,当电池起火设备控制断电后,消防队必须能够手动操作电池卸载,且独立于自动控制。

2.步进原则

电池在输送设备上进行了输送时,如果前方一台设备上存放有电池,下一套电池只能在现有设备上减速停止,其后依此类推。一台设备上只能存放一套电池。只有当前方设备上电池搬离后或前方设备无电池时,后续电池才能继续往前搬送。

3.速度可变原则

高压电池输送线中单机设备的电动机必需速度可调节,采用变频控制,在保证节拍生产前提下保持电池输送时起、停平稳以及防止速度过快产生冲击。

在一些特殊场合,单机设备速度除了可变外,还需要设计成可反向搬送,如调序及紧急手动操作的情况可反向搬离电池。

4.防静电原则

电池输送设备上输送电池的托辊一般采用钢制托辊。如为了减少托辊与料框之间摩擦,采用非金属材料或者对托辊外表面进行包胶处理的话;则每台设备中也必须备一根托辊是钢制的,以消除非金属材料与金属料框之间产生的静电对电池产生不必要的影响。如图7所示。

5.设备需带接液盘

电池输送设备下方要配备接液盘,在电池起火后会产生一些电解质,这些电解质经过消防喷淋系统后会产生大量有害液体,这些液体必需通过接液盘进行集中回收,回收后并由消防部门进行处理,以防止对环境造成污染。接液盘设计方式可如图8所示。

输送线功能设计要求

1.唯一性

汽车总装配线上所需高压电池与车身之间配对具有唯一性。每一辆车都有唯一的电池编号与之对应。主要是因为装配线上各种类型汽车电池容量有所不同;另外相同车型的话每一台车也必需有唯一电池编号与之对应,以防止后期出现问题后能追溯到出厂前检测的相关检测技术指标。

每一辆卡车内电池编号都是汽车生产厂家先期按所生产汽车型号编排好编号后发给电池生产厂家的唯一认证,所以电池输送线必需具备电池编号识别功能。

电池输送线上的电池编号识别功能主要有以下要求:卸货后,输送线上应先自动识别卡车的输送序列,然后再设置一个检查站。检查站必须包含一个扫描门户,可单独扫描所有的电池。对电池编号进行自动(或手动)扫码,上传MES系统进行确认,如果发现问题要及时进行纠正。

2.自动排序功能

上面所讲卡车上电池的顺序与生产线中的车辆顺序一一对应,即在任何情况下都必须通过输送技术功能来确保顺序; 在任何情况下都不得有互换(混淆)(即使不是由于操作错误)。如果出现类似问题,可以增加输送线自动(手动)排序功能,以满足出现问题后能自动或人工干预重新排序以减小不必要的损失。

排序功能设计可根据厂家需求在电池输送线的线体间增加一个小的可往复运行的循环线或通过线体上的手动吊装系统进行人工切换。

3.存储容量要求

设计高压电池输送线布置时,为避免增加额外的防火措施,线体上的满载容量不得超过工厂车间内一天量的范围,包括卡车容量。我们在设计输送线节拍及容量时必须考虑这一点。当然空料框不构成增加的火灾负荷,不受本原则的约束。

每天的最大生产容量计算:

生产量=生产节拍×班次×班时/开动率 (1)

式中 生产量——此处是一天的最大生产量,单位为

辆/d;

生产节拍——每小时生产汽车数量,单位为辆/h;

班次——每天几班,单位为次;

班时——每班几个小时,单位为h/次;

开动率——设备最大开动时间,单位为%。

4.应急处置相关功能

电池输送线中万一发生烟雾、火灾情况下,控制系统要设计成可以快速切换到半自动/人工模式运转模式。在电池输送线区沿线体设计有多个紧急停止按钮,或者采拉绳开关方式(见图9),一旦有异常,现场人员可随时通过这些紧急停止按钮切断输送线上的用电,并根据紧急情况切换到相应的控制模式。

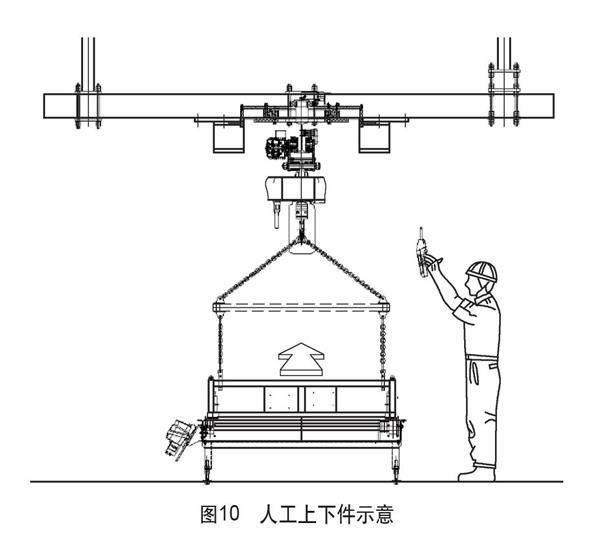

電池问题发生时,人员可以通过设置在电池输送线上方的葫芦系统把问题电池快速转移,起吊方式如图10所示。在设计人工起吊装(KBK葫芦)系统时,一套系统中必须配备两套葫芦,以防止其中一台不能使用时能够快速切换到另一台使用继续,节约问题电池处理时间。

在卸货区,可能存放有还未拆垛的电池组,所以此区需设计留有叉车上下件的功能区,输送设备上也必须设计有适当的叉车凹槽,以便可以使用叉车货叉。

万一发生故障,操作员用叉车对这些电池包进行故障排除。如果出现IT故障(如遗漏通告、无秩序读取情况等),受影响的电池也可用叉车送至无秩序清理站后再加以处理。

在处理高压电池时必须满足特殊的安全标准。最重要的是,不应该低估电池的火灾危险。万一出现过热和易燃的情况,可使用叉车尽快从成垛的电池中无秩序取出电池。

结语

综上所述,在总装配车间电池输送线设计时,必须要克服高压电池存的短板,做好防撞、防燃、防爆、消防安全、环保等一系列的安全防范措施,最大限度降低高压电池自燃风险。这些设计理念都必须满足的且必须要考虑的,如不遵守将直接导致输送线技术不合格。

参考文献

[1] 羡学磊,董海斌,张少禹.三元锂离子动力电池热失控及火灾特性研究 [J].储能科学与技术,2020(1):239-248.

[2] 孙旭东.车用锂离子动力电池热——电滥用下热失控特性研究 [D].江苏大学,2020.

[3] 丛曼,李之晨.探讨汽车制造总装车间如何选用生产线输送设备[J].科技创新与应用,2017(16):160.

[4] 李永冠.浅析汽车制造总装车间生产线输送设备 [J].科技创新导报,2016(26):59,61.