浅谈GB/T 19936.2-2024《齿轮 FZG 试验程序 第2 部分:高极压油的相对胶合承载能力FZG 阶梯加载试验A10/16.6R/120》

范瑞丽 李海霞 管洪杰 郭情情

摘 要:GB/T 19936.2-2024是通过FZG阶梯加载试验来模拟实际工作条件下的高极压油环境,评估齿轮在高极压油条件下的相对胶合承载能力。本文对GB/T 19936.2-2024标准制定的背景意义及主要解决的问题进行了介绍,对标准的部分要点和试验参数进行了研究,并对试验程序和各载荷级的相关参数进行分析,为更好地理解该标准提供参考。

关键词:齿轮,FZG试验程序,高极压油,相对胶合承载能力,FZG阶梯加载试验,A10/16.6R/120

DOI编码:10.3969/j.issn.1674-5698.2024.04.018

0 引 言

受润滑油影响的齿轮损伤类型有胶合、低速磨损和表面点蚀疲劳损伤。胶合[1]是由于高温和高压引起齿轮啮合表面润滑油油膜的缺失或破坏,造成齿面擦伤或焊合的一种特别严重的轮齿表面损伤形式[2,3],由于其具有发展过程短、预测难、磨损严重、危害性高等特点,严重危害高端齿轮传动装置的可靠性和寿命[4]。

合适的润滑油品可以在齿轮接触区域形成一层均匀的润滑膜,减少金属齿轮的摩擦和磨损,延长齿轮使用寿命。高极压油主要应用于那些需要承受较高压力、载荷或冲击的设备和机械中,用于润滑和减少齿轮啮合过程中的摩擦和磨损的一种特殊润滑剂,在汽车的变速器、传动系统和差速器等部位有广泛的应用。由于高极压油的特殊性质,故齿轮胶合承载能力成为评估其性能的重要方法。

FZG齿轮试验机评定润滑油的承载和抗磨性能是目前实验室中最有代表性的一种评价方式[4,5]。王金国等[6]通过四球试验机、Falex、Timkon和FZG 4种试验机比较了润滑脂的承载性能,发现FZG研究方法的结果和实际工况环境吻合性最好。

GB/ T 19936.2-2024描述的试验方法是通过FZG阶梯加载的方式,模拟实际工作环境中齿轮传动的运行状态,评估齿轮在高极压油环境下的相对胶合承载能力。该标准规定了试验的具体要求和测试过程,包括样品准备、试验装置搭建、试验参数设定等。通过对样品在特定载荷和润滑条件下的阶梯加载试验,可以获得样品的磨损量和胶合承载能力。

本文将对GB/T 19936.2-2024《齿轮 FZG试验程序 第2部分:高极压油的相对胶合承载能力FZG阶梯加载试验A10/16.6R/120》标准部分要点进行分析,为更好地理解该标准的内容和使用FZG试验方法提供参考。

1 标准制定的背景和依据

20世纪60年代在德国Niemann教授领导下,通过大量的齿轮胶合试验,设计出了FZG齿轮试验机。由于其性能可靠、能耗很低、评价準确,被纳入了德国标准DIN 51354。英美等国也相继承认FZG的可靠性,并将其列入自己的工业齿轮油规格标准中。

2004年ISO将DIN 51354转换为ISO 14635标准使其更加全面和通用,使用ISO 14635标准进行测试的结果更易于被全球范围内的用户接受和使用。齿轮润滑油的FZG承载级别已成为用于评价润滑油在齿轮抗胶合能力方面的一项国际公认的重要指标。

FZG功率封闭试验机齿轮胶合试验是一种非常特殊的试验方法,其目的是减少各种变量因素,得到齿轮润滑油单一因素对齿轮胶合失效的影响。目前我国很多科研院所和企业在FZG试验台上开展了许多齿轮胶合试验和理论研究,同时也都在使用ISO 14635标准评价齿轮油品胶合承载能力。

ISO 14635目前分为3个部分:第1部分:油品的相对胶合承载能力FZG试验方法A/8.3/90;第2部分:高极压油的相对胶合承载能力FZG阶梯加载试验;第3部分:半流体齿轮润滑脂相对胶合承载能力和磨损特性的FZG试验方法A/2.8/50。

这3部分有很大的相同之处,如:试验齿轮的制造工艺、试验台、装置的准备、试验台的维护等。

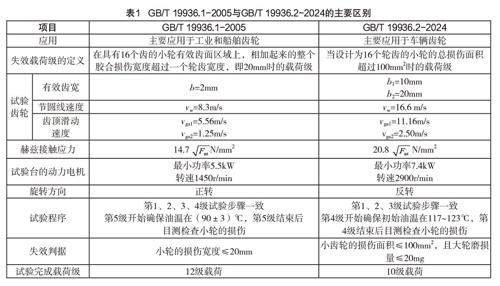

目前我国采标了2个部分。G B / T 19 9 3 6 .1-2005[7]等同采标ISO 14635-1:2000[8],主要说明了普通齿轮油的抗胶合承载能力试验的装备及过程,适用于一般用途的齿轮传动。GB/T 19936.2-2024等同采标ISO 14635-2:2023[9],通过改变试验条件(采用A10/16.6R/120),约定高加载条件FZG方式,形成了高极压油的抗胶合承载能力的试验方法,适用于车辆齿轮和工业高应力齿轮。GB/ T19936.1-20 05与GB/ T 19936.2-2024两个标准主要差别见表1。

2 标准解决的主要问题

在齿轮传动系统中,由于极压条件的存在,齿轮表面可能出现胶合现象,即在高负载和高速运行条件下,齿轮表面形成的接触区域出现黏结现象,导致摩擦系数增加和润滑性能下降,进而引发齿面磨损和齿轮失效。

GB/T 19936.2-2024规定了FZG阶梯加载试验A10/16.6R/120的具体测试程序和参数,用于评定齿轮在高负荷、高速度和高极压油润滑条件下的相对胶合承载能力。即通过齿轮表面胶合损伤程度来定级评价高极压油用于齿轮传动时的抗胶合能力。这种试验方法适用于车辆齿轮和工业高应力齿轮在高赫兹接触应力条件下油品的性能评估,有助于齿轮制造行业评估齿轮在实际工作条件下的可靠性和耐久性,以及油润滑条件下的性能表现。

GB/T 19936.2-2024的主要内容包括失效判据方法、试验方法、试验齿轮的规格尺寸和制造技术要求、FZG试验装置、试验程序和试验报告等。

3 试验设备及程序

3.1 试验台

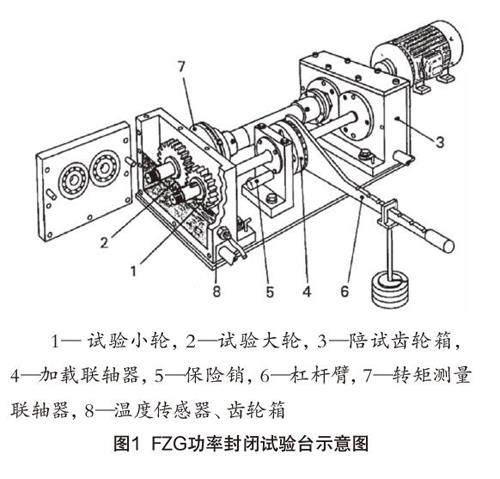

FZG试验机是一种背靠背的封闭功率循环型的齿轮试验台,如图1所示,由一台最小功率为7. 5kW、转速约为2900r/min的电机驱动,弥补系统的功率损耗和保证试验齿轮在高负载下能够运行。

试验机包括一个驱动齿轮箱和一个试验齿轮箱,通过轴1和轴2连接,形成一个封闭的试验台。轴1上安装一个加载联轴器,通过在加载臂上施加转矩载荷(砝码和施力杠杆)的方式给试验系统施加不同级别的扭矩。轴2上串联一个转矩测量联轴器,允许通过校准的扭力轴和一个刻度盘直接读数和检查有效转矩。

试验齿轮副在浸油润滑模式下以恒定转速进行试验。试验齿轮上施加载荷级数、小轮转矩和节点赫兹应力关系见GB/T 19936.2-2024的表4。

3.2 试验齿轮

试验采用一对模数相同的齿轮(具体几何参数和制造要求见GB/T 19936.2-2024的表2和表3),其中试验小轮齿数为16,试验大轮齿数为24。

3.3 精密度

在FZG试验中,精密度是指测试结果的准确性和稳定性。这意味着在重复测试中,结果应该是一致的,并且与实际情况相符合。精密度是评估测试方法的重要指标,对于确保结果的可靠性和准确性非常重要。

评价试验精密度有两个指标,重复性和再现性。不同标准对符号r、R的定义不同,不统一。

在NB/SH/T 0306-2013[10]中定义r 为重复性,“在同一实验室,同一操作者使用同一仪器,按照相同方法,对同一试样连续测定的两个试验结果之差不能超过2级载荷。r =2”。R 定义为再现性,“在不同实验室,不同操作者使用不同仪器,按照相同方法,对同一试样测定的两个单一、独立结果之差不能超过2级载荷。R =2”。

在NB/SH/T 0518-2016[11]中R 定义为再现性限值,“在再现性条件下长时间运转,使用正常和正确试验方法获得的两个单一、独立的试验结果之差。”

在G B / T 6 3 7 9 -2 [ 1 2 ]规范性附录A中,定义r为重复性限(repeatability limit),R 为再现性限(reproducibility limit),只有在作为下角标的时候r为重复性,R 为再现性。

GB/T 19936.2-2024规范性引用了ISO 5725-2[13](等同的国标为GB/T 6379-2),故“r ”为重复性限,指在相同实验条件下,进行多次实验所得结果的一致性。重复性限为1个载荷级意味着在同一实验条件下,重复进行实验多次,得到的结果的变化范围为1个载荷级,即结果的差异很小。

说明实验结果在相同实验条件下具有较好的稳定性和一致性。“R ”为再现性限,指在不同实验条件下,进行多次实验所得结果的一致性。再现性限为2个载荷级意味着在不同实验条件下,进行多次实验,得到的结果的变化范围为2个载荷级,即结果的差异较大。说明实验结果在不同实验条件下的一致性较差。

3.4 试验程序

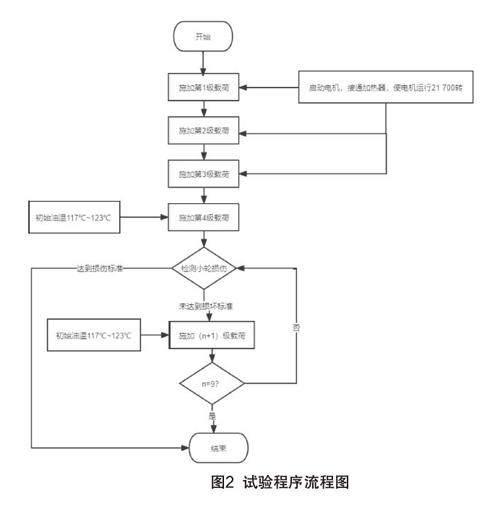

FZG试验是一种用于评估齿轮润滑油性能的实验方法,从第1载荷级开始,采用逐级加载的方式。

施加第1载荷级:在加载联轴器上施加加载力臂H1,启动电机,以逆时针方向驱动,试验机以设定7.5min旋转试验齿轮,关闭电机。

施加第2级载荷:在加载联轴器上施加加载力臂H 2 ,启动电机,以逆时针方向驱动,试验机以设定7.5min旋转试验齿轮,关闭电机。

施加第3级载荷:在加载联轴器上施加加载力臂H 2 和托盘,启动电机,以逆时针方向驱动,试验机以设定7.5min旋转试验齿轮,关闭电机。

施加第4 级载荷:在加载联轴器上施加加载力臂H 2 、托盘和砝码W 1 ,初始油温要控制在117~123℃之间。启动电机,以逆时针方向驱动,试验机以设定7.5min旋转试验齿轮后,关闭电机。

从第4载荷级开始,每一级的初始油温要控制在117~123℃之间。在每个载荷级的试验中,允许油温自由上升。

加载联轴器上的加载组合方式见G B / T19936.2-2024表4。

从第5载荷级开始以上每一级加载结束后,检查小轮的齿面损伤,标记出表面的全部变化。当损伤达到失效准则,或者当第10级载荷运转后仍未达到失效准则时,认定试验完成。根据试验结果和评价标准,对试验样品的高极压性能进行评估。

每一级开始与结束,都要对小轮转矩进行观察记录,如果两次结果一致说明此次试验有效,方可进行下一级试验。

各级计算转矩、计算轮齿载荷、计算节点赫兹应力见表3。由于每种方法每一步选取值的近似位数不同,导致计算结果会有误差,国内某型FZG试验机的计算结果与ISO 14635-2:2023表中的计算误差不到1%。

5 结 语

ISO 14635-2:2023的采标引进,可以帮助大部分的齿轮制造和应用行业选择最为合适的润滑条件,以使齿轮箱产品可以最大限度地延长服役寿命。同时,确保国内不同企业和组织在测试和评估产品时使用相同的方法和程序,以达到润滑油试验结果的一致性和可比性。

本文件通过对GB/T 19936.2-2024标准的立项背景和确定依据及标准解决的主要问题进行了介绍,对试验设备和试验程序进行了分析,并对国内试验机的准确性进行了验证,进一步证明了标准的适应性和一致性,为标准的使用者更方便地理解该标准提供了思路。

参考文献

[1]GB/T 19936.2-2024,齿轮 FZG试验程序 第2部分:高极压油的相对胶合承载能力F Z G阶梯加载试验A10/16.6R/120[S].

[2]刘怀举,刘鹤立,朱才朝,等. 轮齿齿面断裂失效研究综述[J]. 北京工业大学学报,2018,44(7):961-968.

[3]李名爵 . 试释齿轮的点蚀胶合和磨損现象[J]. 装备机械,1984(1):27-31.

[4]李小刚,王爱香,李旭. 齿轮油承载性能模拟试验研究[J].润滑油, 2019, 34(6): 58-60.

[5]KR?AN B. Load-Carrying Capacity of WC/C-Coated Gears Lubricated with a Low-Viscosity Oil[J]. Lubrication Science,2016, 28(3): 127-139.

[6]王国金, 李松洮, 张立夫, 等. 摩擦磨损试验机对润滑剂承载能力测试结果的比较[J]. 润滑与密封, 1999, 24(5): 46-48.

[7]ISO 14635-1:2000, Gears F ZG test procedures Part 1: FZG test method A/8,3/90 for relative scuffing load-carrying capacity of oils[S].

[8]齒轮标准化技术委员会. GB/T 19936.1-2005, 齿轮FZG试验程序 第1部分:油品的相对胶合承载能力 FZG试验方法 A/8.3/90[S]. 北京:中国标准出版社,2005:1-12.

[9]ISO 14635-2:2023, Gears - FZG test procedures -Part 2:FZG step load test A 10/16, 6R/120 for relative scuffing loadcarrying capacity of high EP oils[S].

[10]NB/SH/T 0306-2013, 润滑油承载能力的评定 FZG目测法[S].

[11]NB/SH/T 0518-2016, 车辆齿轮油承载能力的评定 L-37法[S].

[12]GB/T 6379-2-2014, 测量方法与结果的准确度(正确度与精密度)第2部分:确定标准测量方法重复性与再现性的基本方法[S].

[13]ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method[S].

[14]全国齿轮标准化技术委员会. GB/Z 13672-2022, 齿轮胶合承载能力试验方法[S]. 北京:中国标准出版社,2022:1-24 .