基于数字孪生技术的钻井工程智能作业支持系统的设计

张媛

摘要:近年来,能源行业国际竞争激烈程度不断提升,如何实现能源安全、高水平开采已成为整个产业深度关注的问题,各国能源开采行业纷纷探索如何将先进技术应用于钻井工程之中,以在安全性、开采效率、开采成本等维度提升产业优势。从基于数字孪生技术的钻井工程智能作业支持系统设计研究,以数字孪生技术为核心,面向作业数据分析、工程参数对比与预测等多维度入手进行系统设计,并对系统在实际企业中的运用效果加以分析。

关键词:数字孪生技术;钻井工程;智能作业支持;系统设计

一、前言

将数字孪生技术应用于钻井工程智能作业支持,其不仅能够通过建立虚拟井筒和实体井筒的联系,实现对钻井作业全生命周期的数字化管理与监控,同时可通过大数据分析和机器学习等技术,对数据进行深度挖掘和分析,提高作业效率和决策质量,并实现钻井工程作业阶段故障诊断与预测,最大限度发挥井下设备的效用,提升钻井工程作业质量与效率。

二、数字孪生技术介绍及应用现状

(一)数字孪生技术

数字孪生的概念最早在2002年,由美国密歇根大学Michael Grieves教授在产品全生命周期管理课程中提出。2011年,美国空军研究实验室提出了“机身数字孪生”的概念,数字孪生开始在制造领域引起广泛关注。随后,2012年数字孪生技术成为美国通用电气公司提出的工业互联网概念的重要组成部分,2017年中国工业互联网产业联盟发布的《工业互联网平台白皮书》将数字孪生作为重要技术之一。特别是近年来,随着人工智能、大数据、物联网、云技术等数字技术的发展,数字孪生技术在智能制造、智能建筑、水利工程、智慧城市等领域有了更广泛的应用。

(二)数字孪生技术在石油工程领域的应用现状

目前,数字孪生技术在石油工程领域的应用已成为研究热点,川庆钻探工程有限公司作为中国石油集团工程技术服务板块数字化转型智能化发展试点示范单位,率先提出数字孪生概念,并研发数字3D智能作业现场,其主要应用方向集中于数值模拟、油藏开发、工具优化、预测维护等。例如,数值模拟视角下,通过数字孪生技术能够快速创建三维油藏模型,并进行数字模拟。通过模拟,可以快速了解流体的运动和物质输送等流动特性,为油的开发提供数据基础。

三、传统机理模型在钻井工程中的弊端分析

尽管传统机理模型在钻井工程中應用广泛,但在实际应用阶段长期存在如下弊端:

(一)难以精准预测与模拟

钻井工程具有多目标、多环节和复杂性高特征,作业阶段涉及从地面到井下一系列的操作和控制,如钻头的旋转、钻头的压力、泥浆的循环等,这些操作均受到多个因素的影响,而传统机理模型难以完全模拟和精准预测钻井过程的各个环节和变化。

(二)井下数据难以获取

钻井作业过程中井下环境复杂,且难以获取数据。传统机理模型的建立需要井下大量的数据支持,但生产单位往往难以获取足够的数据进行建模计算。

(三)传统模型难以耦合

钻井过程中,各种工具和设备之间的相互作用会影响钻井效率和效果,传统机理模型难以耦合各个部分的模型来建立综合模型,导致了中空井钻掌子面压力、泥浆压降和径向切向应力等参数预测误差较大[1]。

四、基于数字孪生技术的钻井工程智能作业支持系统设计

(一)功能需求分析

1.数据获取与分析需求

本次基于数字孪生技术的钻井工程智能作业支持系统,对于数据获取与分析的需求包括系统需要具备实时获取井口、靶体、井身结构参数,设备运转数据、现场作业视频、井眼轨迹、钻井参数、钻井液性能参数等数据,同时基于对数据的计算、分析,实现各项功能的决策支持。

2.功能需求分析

(1)工程参数比对、分析与预测

钻工程需要收集各种传感器的数据,并将其反馈至虚拟井筒模型,通过对模型数据的比对、分析和预测为钻井工程师提供准确的作业决策支持,包括安全措施、操作参数调整、设备调配等方面。

(2)研发生产计划、井眼轨迹设计

系统需要帮助钻井工程师设计生产计划和井眼轨迹,并在钻井作业中实时更新计划和轨迹,以确保钻井作业按计划执行,同时减少不必要的计划变更和停工时间。

(3)防碰扫描、摩阻扭矩分析

系统需要提供防碰扫描和摩阻扭矩分析功能,并为钻井工师提供及时的预警和解决方案,以减少钻井中出现损坏和延期等情况的可能性。

(4)井眼净化与当量循环密度分析

井眼化分析和当量循环密度分析是两个关键钻井工程参数,可以帮助钻井工程师快速做出钻井液性能参数和清理效率等方面的判断、监测和改进操作方案。该系统需能够实时监测、分析和展示井眼净化与当量循环密度数据,助力钻井操作的高效、安全和精确性,同时能够让生产单位及时采取相应的措施。

(5)漏失溢流跟踪、地层压力计算

系统需要能够对漏失溢流进行跟踪和监测,并提供相应的预警和控制措施,避免发生安全事故,并且根据实时数据计算出地层压力,为钻井工程师提供准确的作业参数调整和对策支持。

(6)综合性功能

所谓综合性功能,即为了进一步增强系统的综合应用能力,系统需要实现的视频监控、融合通信、邻井查询、施工方案优化统计分析等附加功能。这些功能可以在实际钻井应用中发挥巨大的作用,从而提高钻井作业的质量和效益。

(二)系统整体结构设计

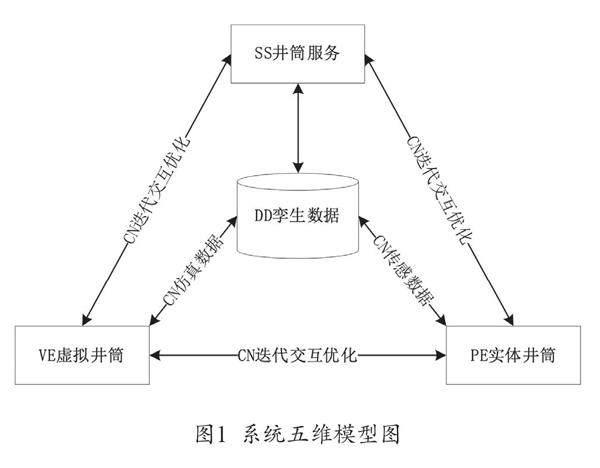

本次基于数字孪生的钻井工程智能作业支持系统运行原理是基于DD孪生数据关联SS井筒服务、VE虚拟井筒、PE实体井筒。图1为系统五维模型图。

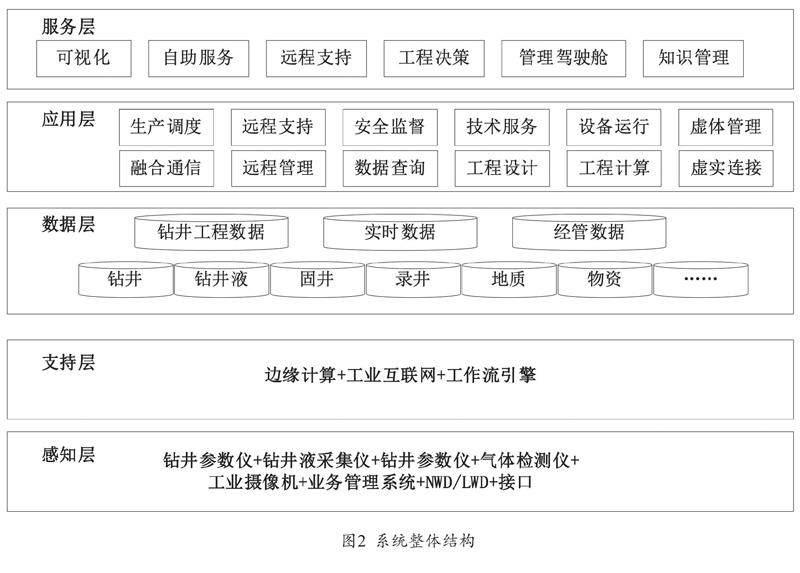

本次基于数字孪生的钻井工程智能作业支持系统整体结构,采取五层结构设计形式,包括感知层、支持层、数据层、应用层、服务层,具体见图2。

如图2所示,感知层主要负责原始数据的收集,其由各种传感器、监控摄像机、仪器仪表组成。其中,钻井参数仪器用于收集钻井过程的关键参数如钻速、钻压等。钻井液采集仪用于采集钻井液性能和井下状况等数据。MWD/LWD提供实时方向、倾角、钻井力学、地层评价等数据。气体检测仪负责实时监测井内气体含量,以预警安全风险。业务管理系统会基于RFID技术实现物资跟踪与管理,工业摄像机负责面向重要作业现场进行实时监督。

支持层主要包括井场通讯网络和数据采集网络等工业互联网基础设施,是数据传输的中枢神经。此外,本次系统支持层融合了边缘计算和云计算等计算资源,实现数据加工和处理,降低延迟,提高响应速度和计算能力。

数据层作为系统的数据管理平台,承担着钻井、钻井液、录井、固井、测井、地质、物资、设备等相关业务数据的接入、处理和存储功能。这些数据既包括从感知层收集的实时数据,亦包括历史数据和其他外部数据源。数据层能够对数据进行清洗、整合、增值处理,保证数据可靠、有效。

应用层是系统对外提供服务的接口层,包括生产调度应用、安全监管平台、远程支持系统、技术服务软件、设备运行监控程序、工程设计工具、工程计算软件和融合通信应用等。这些应用程序负责利用下层提供的数据、计算和网络资源,为用户提供实现钻井作业优化的各种服务。

服务层为系统最高层次,负责提供用户交互服务,增强用户体验,包括可视化服务、远程支持、自助服务、工程决策支持、绩效考核、管理驾驶舱和知识管理等。其中,管理驾驶舱负责提供业务运营视图和实时监控,知识管理则是为工程存储和管理大量的经验数据,供学习和参考。

(三)孪生技术架构

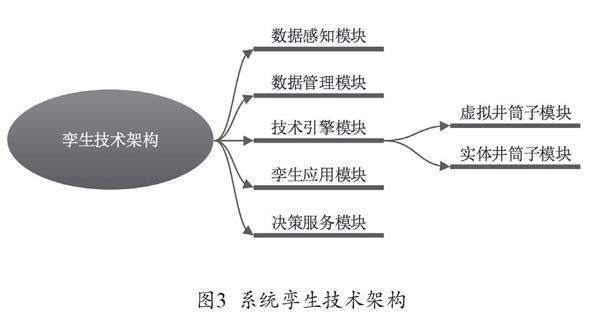

本次系统孪生技术架构下包含数据感知模块、数据管理模块、技术引擎模块、孪生应用模块、决策服务模块,其中孪生应用层包括虚拟井筒子模块、实体井筒子模块,具体思维导图如图3。

如图3所示,数据感知层是孪生技术架构的基础,其包括多种数据采集设备和技术,如传感器、射频识别(RFID)、地理信息系统(GIS)、视频监控、人工填报和接口数据等。采集的数据通过多种网络连接方式传输,包括物联网(IoT)、Wi-Fi、IP网络、5G及卫星通信。此层次确保实时收集钻井作业的各项关键数据,从而为后续的分析、模拟和决策提供准确输入。

数据管理层聚焦于数据治理,包括主数据管理、元数据管理及数据质量控制。此层次负责维护数据的完整性、一致性和准确性,确保数据资源的高效利用。通过严格的数据管理和质量控制流程,此层次可为技术引擎提供高质量数据,支撑准确决策。

技术引擎层包括工作流、大数据分析和孪生应用连接引擎,为系统的技术核心。其中,工作流引擎负责自动化处理数据流动和任务分配,大数据负责分析引擎梳理、计算和解读大量数据资源,孪生应用连接引擎负责确保不同应用间的无缝衔接和数据一致性。

孪生应用层负责建立虚拟井筒和实体井筒之间的联系。虚拟井筒综合了地质约束、工程约束、邻井约束、环境约束等多方面的信息模型,支撑地理交通信息、井身质量、取心和固井质量要求的模拟分析。实体井筒则聚焦于生产动态、设备运行状况、井控管理、QHSE(质量、健康、安全、环境)管理、远程支持与地质分析等现实情况。

决策服务层负责为生产单位高层决策人员提供一系列智能支持服务,包括可视化工具、远程支持、自助分析报告生成、自主设计方案制定、工程决策、绩效考核、管理驾驶舱及知识管理工具。利用决策服务层,用户能够基于系统提供的信息进行深度分析、生成综合报告,进而制定科学、合理的钻井方案和运营决策,保证钻井作业的安全性、高效性[2]。

五、基于数字孪生技术的钻井工程智能作业支持系统应用实例

(一)企业概况

某钻井工程单位是一家专业从事钻井工程和油气勘探开发服务的企业。公司拥有一支高素质的技术团队,精通井下作业技术、生产管理技术、信息化管理技术等多项专业领域。同时,公司秉承“稳定、安全、高效、环保”的企业文化,实行高标准的品质管理,为客户提供全方位、多层次的产品和服务。该企业主要业务包括:钻井(包括定向井、半径向井、水平井、多井井组等各种钻井井型)、测井、探气油气田勘探、采油、油气工程管理与技术服务等。生产与发展阶段,案例企业始终使用国际公认的管理方法和先进的管理和运营理念,在井下作业和资金、设备、物料、人力等方面实施精益化管理,并严格按照ISO9000、ISO14000和OHSAS 18000标准实施质量、环境、职业健康安全管理。

(二)应用场景与效果

该企业对基于数字孪生技术的钻井工程智能作业支持系统的应用场景包括钻前业务、钻中业务、钻后业务。

1.钻前业务应用

数字孪生技术在案例企业钻前业务中的应用场景包括井位选择、井眼设计和钻井方案优化。

运用系统数字模拟技术,生产单位可以对不同井位进行模拟评估,包括地质地球物理参数、岩性、裸眼电阻率等。基于这些数据,生产单位能够优化井眼轨迹设计,降低施工风险。此外,数字孪生技术结合数据挖掘和人工智能算法,为企业提供了钻井方案的优化建议,包括选井、套管设计、钻头选择等方面,成功提高钻井工程的成功率和效益。

2.钻中业务应用

数字孪生技术在案例企业钻中业务中的应用场景主要包括钻井过程监控与优化、实施自动化控制和风险预测。

企业通过数字孪生平台能够实时监测钻井参数,包括钻井液循环、钻头状态、井斜、方位等。同时,基于数字化模拟对时数据的对比,让生产单位能够及时发现异常情况,并进行预测和预警,提高钻井过程的安全性和效率。此外,数字孪生技术结合机器学习算法实现自动化控制,实现智能调整钻井参數,进一步提高了生产单位钻井作业的稳定性和一致性。

3.钻后业务应用

数字孪生技术在案例企业钻后业务中的应用场景主要包括数据分析与优化、故障诊断和维护管理等方面,利用数字孪生平台,生产单位技术人员能够对井数据进行深度分析,识别井下问题和潜在风险,并提出优化建议。通过实时监控和故障诊断,技术人员可快速判断设备故障原因,减少停工和维修时间。此外,数字孪生技术成功协助生产单位实现了维护管理,通过分析土地勘察数据、设备状态和维修记录等信息,优化了维护计划和资源配置,成功提升维护效率和设备利用率[3]。

六、结语

综上分析,基于数字孪生技术的钻井工程智能作业支持系统,能够实现钻井作业全生命周期的支持,即实现钻前、钻中、钻后业务的智能化管理。我国钻井单位应积极参考本文设计成果以及案例企业对其的应用场景,充分发挥数字孪生技术优势,提升钻井作业安全性与效率性。同时,在开发、应用数字孪生技术的钻井工程智能作业支持系统阶段,企业亦应结合实际情况,灵活调整各项技术的应用以及相关参数,确保系统高度匹配企业钻井工程作业需求,从而为我国钻井工程可持续发展奠定良好技术基础。

参考文献

[1]索寒生,贾梦达,宋光,等.数字孪生技术助力石化智能工厂[J].化工进展,2023,42(07):3365-3373.

[2]姜杰,霍宇翔,张颢曦,等.基于数字孪生的智能钻探服务平台架构[J].煤田地质与勘探,2023,51(09):129-137.

[3]张好林,杨传书,李昌盛,等.钻井数字孪生系统设计与研发实践[J].石油钻探技术,2023,51(03):58-65.

责任编辑:张津平