馅料斩拌工艺质量控制模型研究与应用

马龙 李淙淙 路宝乾 宋良良 耿超 高铮

摘 要:面向速冻肉丸生产车间,对生产中关键质量控制环节斩拌环节進行设备改造、传感器部署等数字化升级,实现速冻肉丸馅料斩拌过程转速、温度及时间等数据采集;基于物联网平台,汇集斩拌工艺实时生产数据,沉淀形成斩拌工艺质量控制模型,实现了对生产过程中斩拌工艺的有效监控、指导及预警,提高了速冻肉丸产品质量稳定性及生产车间数字化水平。

关键词:速冻肉丸;斩拌;数字化;质量控制模型

Research and Application on Quality Control Model of Chopping Process of Chopped Meat

MA Long1, LI Congcong2, LU Baoqian1, SONG Liangliang2, GENG Chao1, GAO Zheng2

(1.Inspur Yunzhou Industrial Internet Co., Ltd., Jinan 250000, China;

2.Inspur Industrial Internet Co., Ltd., Jinan 250000, China)

Abstract: For the production workshop of quick-frozen meatball, the key quality control link in production of chopping was made a digital transformation which included equipment transformation, sensor deployment to collect data such as speed, temperature and time during the chopping process of quick-frozen meatball. Based on the Internet of Things platform, the data of chopping were aggregated, and the quality control model of chopping technology was formed through the production data, so as to realize the effective monitoring, guidance and early warning of the chopping process in the production, which improve the quality stability of the quick-frozen meatball and the digitization level of production workshop.

Keywords: quick-frozen meatball; chop; digitization; quality control model

随着我国社会经济的快速发展,速冻食品受到越来越多消费者的喜爱。自2011年起中国速冻食品市场逐渐增长,预计2024年将达到1 986亿元,呈现较大市场规模[1]。此外,速冻食品领域市场展现出较高的行业集中度,CR4(行业前四名份额集中度指标)已经超过60%,表现为龙头企业的收益率较高[2]。因此,众多速冻食品企业都在努力提升自身在行业市场中的竞争力。

速冻食品按照冷冻食品的种类可以划分为不同的类别,分别是畜产速冻食品、水产速冻食品、农产速冻食品和调理类速冻食品4类[2]。其中,速冻肉丸是一种调理类速冻食品,由于其质地鲜嫩、口感弹牙且味道鲜美,赢得了消费者的广泛喜爱,其适用于多种烹饪方法,已经逐渐成为全国多地火锅和麻辣烫等流行美食中的优选配料。

斩拌作为速冻肉丸生产过程中的一项关键工序,其执行质量对最终产品的品质起着决定性的作用。斩拌能够有效打碎肌肉纤维和脂肪,实现原料的均匀混合,同时在食盐的影响下促使肌原纤维的溶胀和肌原纤维蛋白的溶出,增加肉馅的保水性、出品率、嫩度和多汁性,影响产品质量及风味[3-4]。斩拌对生产过程中的工艺参数要求严格,包括斩拌顺序、转速、温度、时间等关键参数,若在生产过程中斩拌操作不当,可能会引起肉馅温度异常升高、蛋白质结构破坏或原料未能充分细化、脂肪分散不均等问题,进而导致产品出现析油、粘皮、胀袋等品质缺陷[5-7]。因此,准确把握斩拌工艺要点,规范执行斩拌标准工艺参数对于提高速冻肉丸出品率和质量至关重要。

作为我国重要的生产性行业,食品加工业与人们的健康息息相关,因此食品加工过程中的严格生产管理和控制显得尤为关键[8]。随着信息技术的持续进步,数字化转型为食品行业开辟了新的增长机遇,数字技术与实体食品企业的深度融合正逐步塑造出一种数字化食品的新型产业生态[9]。调研发现,不少食品企业仍面临依赖人为经验指导生产、生产数据难以得到有效监测和应用等问题。因此,本研究基于对速冻肉丸斩拌车间数字化改造升级,通过对速冻肉丸加工斩拌工艺数据的采集转化,研究形成斩拌工艺质量控制模型;借助质量控制模型提高企业生产管控能力,保障速冻肉丸生产效率、产品质量,推动企业数字化转型升级。

1 材料和方法

1.1 材料

鸡肉、水、淀粉、食用香精、食用色素、调味料和其他食品添加剂。

1.2 仪器与设备

斩拌机、工业面板、斥候工业网关、交换机、温控表、变频器和转速传感器。

1.3 试验方法

1.3.1 工艺流程

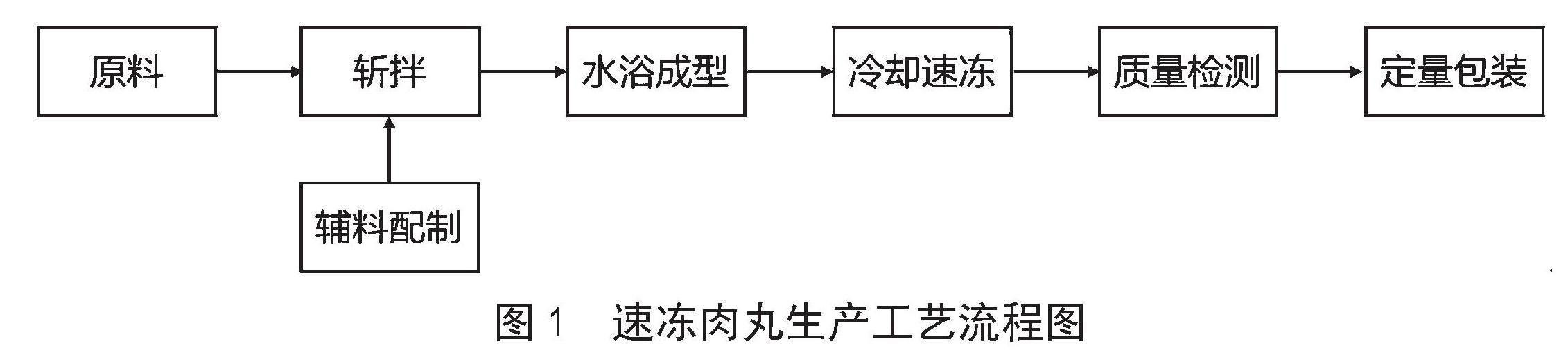

速冻肉丸的加工工艺如图1所示。

1.3.2 斩拌工艺数据采集方法

如图2所示,在斩拌工艺车间,通过设备温控表和变频器的模拟量输出接口采集斩拌机斩拌转速、斩拌温度、斩拌时间等设备运行参数及生产过程数据,并借助斥候工业网关和数据转换模块通过协议解析将采集的数据上传至物联网平台。

2 结果与分析

在速冻肉丸实际生产中,斩拌多依赖于操作人员凭借工作经验进行工艺参数控制及斩拌程度判断。因此,确定合适的斩拌工艺数据采集点十分关键。通过考察速冻肉丸生产车间并结合相关研究文献发现,适宜的斩拌转速、斩拌时间和温度是生产出具有致密结构、脆嫩口感、良好弹性和不渗油等优质品质肉馅的关键因素[3,10]。①斩拌速度对肉馅斩拌效果具有较大的影响。速度过慢不足以有效破碎肌肉组织和促进肌原纤维蛋白的释放,进而引起产品析油;速度过快则使肉馅温度迅速上升,减少肌原纤维蛋白的溶出,不利于形成稳定的凝胶结构,从而影响肉馅的保水性和保油性[10-11]。②斩拌时间对于形成优良的乳化结构和保证乳化稳定性至关重要,斩拌时长通常为2~5 min[12]。斩拌时间过短将导致肌肉未能充分粉碎、肌原纤维蛋白溶解不充分以及脂肪分散不均,进而影响肉馅的凝胶性能[3];斩拌时间过长会导致肉馅的温度上升和黏度下降。③斩拌过程中的溫度控制对乳化效果至关重要,温度的过高或过低都会对蛋白质的溶解性产生不利影响。温度过高会导致部分蛋白质发生变性,减弱蛋白质的稳定性,影响产品硬度、弹性、内聚性和咀嚼性,降低出品率并缩短产品货架期[3,13-15]。因此,本研究选取斩拌转速、温度和时间为数据采集点,通过监测斩拌车间生产情况汇集斩拌工艺数据。

对标工艺参数,在速冻肉丸生产车间斩拌设备上部署转速传感器,每3 s实时采集速冻肉丸生产过程中斩拌机转速数据,通过斥候工业网关和数据转换模块将斩拌转速及斩拌时间汇总到生产管控物联网平台(图3)。通过工业面板的生产管控物联网平台界面实时显示斩拌工艺参数及设备运行情况,有效解决斩拌设备转速不可视、人工统计设备各转速执行时长复杂、速冻肉丸产品品质存在一定批次差异等问题,在数据维度记录斩拌标准工艺执行情况,实现生产工艺可视化,保障生产工艺标准化执行。

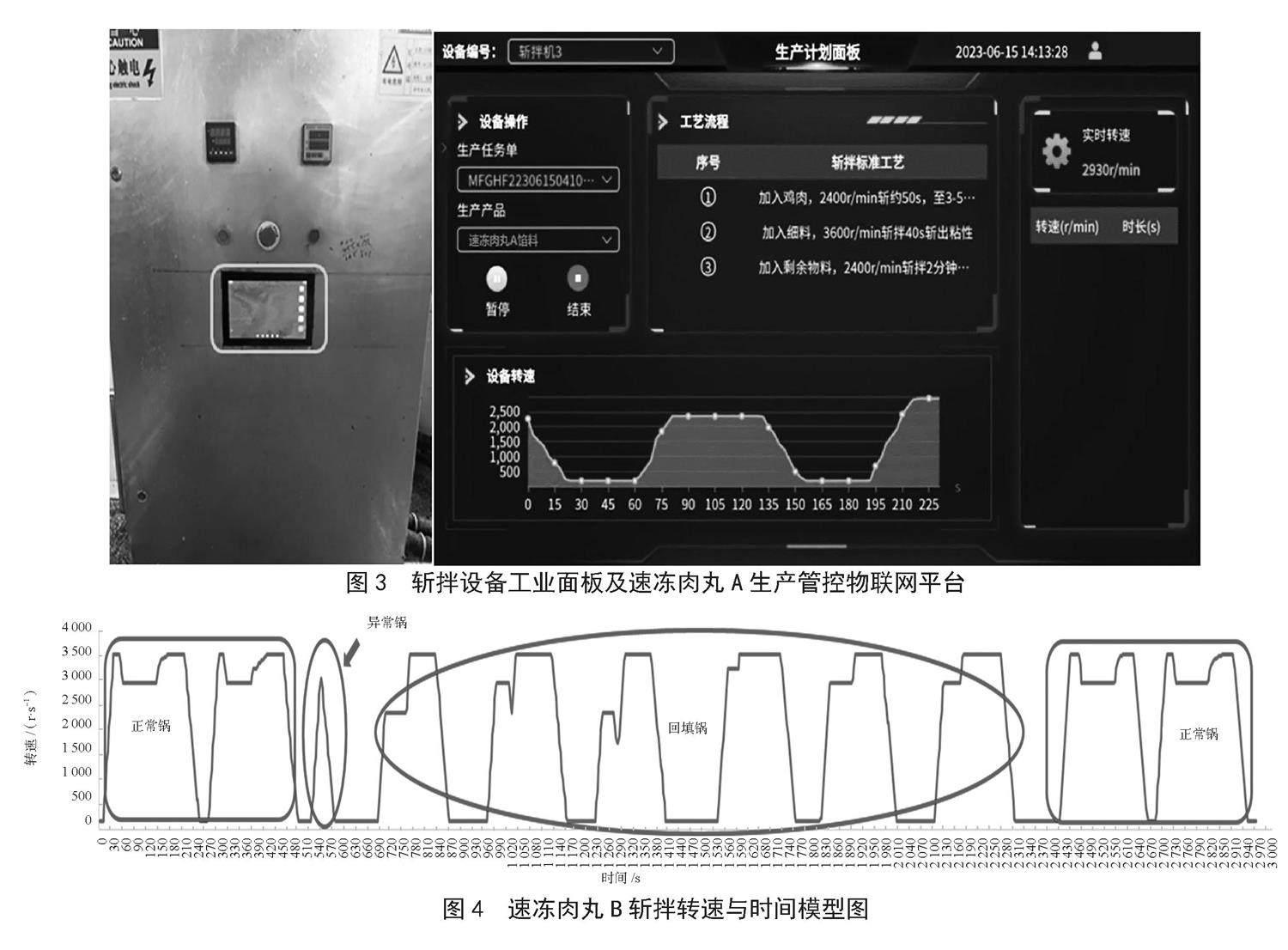

通过采集处理多批次、多种速冻肉丸产品斩拌工艺数据,形成不同斩拌转速和时间的工艺质量控制模型。根据速冻肉丸B斩拌转速与时间模型(图4)可知,斩拌工艺呈现大致平均的用时及相似的转速规律,通过质量控制模型能有效改善速冻肉丸斩拌参数、斩拌程度多靠工人根据自身工作经验判断的情况,通过数字化的方式合理控制斩拌时间和转速来防止水分和脂肪分离问题。此外,依靠模型可以准确识别斩拌过程中的异常情况,及时调整生产节拍,提升工艺执行管控能力,保证肉馅斩拌

质量。

通过部署温度传感器,每3 s实时采集斩拌过程中的温度数据,监测斩拌中温度变化情况。根据汇集的多类、多锅次速冻肉丸馅料斩拌数据,沉淀形成不同斩拌温度和时间的斩拌工艺质量控制模型。根据速冻肉丸C斩拌温度与时间模型(图5)可以看出,该产品斩拌温度随着斩拌时间的变化存在一定的波动情况,斩拌温度基本控制在4~12 ℃,呈现锅次规律性。通过温度与时间模型在速冻肉丸实际生产中设置斩拌温度阈值,可及时识别温度过高情况并进行预警,提示操作人员通过添加碎冰、冰水等形式调整工艺,防止蛋白质变性导致的馅料品质降低。

因此,通过对斩拌车间进行数字化改造,可汇集沉淀产品生产过程中斩拌转速、斩拌时间、温度等实时生产数据,综合形成斩拌工艺质量控制模型,根据质量工艺控制模型指导车间管理标准工艺执行,准确识别生产过程中的异常斩拌情况并进行设备预警,以便及时调整工艺操作,打造集数据感知、数据管理、数据处理、数据应用于一体的数字化斩拌车间,保障斩拌质量。

3 结论

速冻肉丸的质量管控是保障产品质量稳定性和工序可靠性的重要举措,是保障食品安全的重要要求。本研究针对速冻肉丸生产斩拌车间进行设备改造与传感器部署,实现斩拌环节实时生产数据采集、分析,积累形成斩拌工艺质量控制模型,借助“数据+模型”专业服务指导生产提质增效,减少生产中人为操作因素造成的质量问题,及时预警生产设备状况,降低生产环节设备问题造成的损失,保证产品质量一致性。同时,依托生产过程数字化,以数据实现精益管理,提升企业生产协同能力。研究结果为食品企业提高智能制造水平、保障产品质量安全、实现降本增效提供了参考。

参考文献

[1]石谢新.速冻食品市场2024年将达1986亿元自热食品拼抢凶猛[J].中国食品工业,2021(20):61-63.

[2]许宁波,吴腾飞.我国速冻食品产业现状及面临的机遇和挑战[J].冷藏技术,2023,46(1):1-3.

[3]康壮丽.斩拌和打浆工艺对猪肉肉糜凝胶特性影响及作用机理[D].南京:南京农业大学,2014.

[4]VODYANOVA I V,STORR I,OLSEN A,et al.

Mathematical modelling of mixing of salt in minced meat by bowl-cutter[J].Journal of Food Engineering,2012,112(3):144-151.

[5]WU F Y,OCKERMAN B W.Effect of mechanical treatment, fat level and chopping time on the texture of comminuted meatballs[J].Journal of Food Protection,1982,45(8):729-732.

[6]CURT C,C?CILE FRANCON,TRYSTRAM G.Optimization of the chopping process using at-line human evaluations and response surface methodology[J].International Journal of Food Science & Technology,2010,39(10):1043-1052.

[7]罗小迎,孙晓欢,戈春东,等.斩拌时间和凝胶化时间对微波熟制鱼饼品质的影响[J].肉类研究,2019,33(10):22-28.

[8]张振芳,王林军,姜亚丽,等.食品生产车间的数字化改造[J].成组技术与生产现代化,2021,38(2):34-37.

[9]李兆丰,刘炎峻,徐勇将,等.数字化食品在新时代下的发展与挑战[J].食品科学,2022,43(11):1-8.

[10]王亚娜.加工条件及乳化剂对肉糜乳化凝胶特性的影响[D].重庆:西南大学,2017.

[11]王海,白殿海,王献梅,等.西式火腿肠滚揉和斩拌温度的控制[J].中国食品工业,1997(8):30.

[12]李满林.肉类加工机械[M].北京:化学工业出版社,2006.

[13]ALLAIS I,VIAUD C,PIERRE A,et al.A rapid method based on front-face fluorescence spectroscopy for the monitoring of the texture of meat emulsions and frankfurters[J].Meat Science,2004,67(2):219-229.

[14]刘淑华.漂洗和擂溃工艺对鳙鱼鱼糜凝胶强度的影响[J].福建农林大学学报(自然版),2007,36(2):176-179.

[15]ZHENG Y M,LI Z Y,ZHANG C,et al.Effects of microwave-vacuum pre-treatment with different power levels on the structural and emulsifying properties of lotus seed protein isolates[J].Food Chemistry,2020,311:125932.