复杂载荷下集汽联箱开孔接管部位的动态响应分析

,,

(海军工程大学 船舶与动力学院,武汉 430033)

锅炉的主要承载部件上均需要设置各种形状的开孔接管结构。这些开孔或接管不但消弱了部件的强度,而且在承载壳体与接管的连接处破坏了结构的连续性,使之在内压力和热载荷作用下产生很高的局部应力。由于开孔接管部位大都存在壳体和接管的角接焊缝,而且这些焊缝及其热影响区通常存在各种缺陷,在高应力作用下这些缺陷就容易扩展开裂[1],可以说开孔接管部位作为锅炉典型的结构组成,其应力和变形状况直接决定着锅炉运行的安全性、可靠性及使用寿命。因此分析开孔接管部位在工作环境下的应力和变形,对及早发现缺陷和分析部件的可靠性有重要的意义。

1 计算方法与步骤

采用瞬态热-结构分析方法计算集汽联箱开孔接管部位的温度场及应力场分布,并分析了开孔接管部位的温度和应力随时间的变化情况。在求解热应力时采用间接法,即首先用Thermal Solid:Tet 10node 87单元进行热分析,求得结构的温度场,然后用Structural Solid:10node 92单元进行热结构分析,将前面求得的温度场作为体积载荷加到结构中,求解应力分布。具体步骤为:

1) 在UG NX 4.0中建立联箱的模型,以Parasolid文件形式导出。

2) 在ANSYS中,导入Parasolid文件,并对导入的模型进行网格划分。

3) 定义热分析所需材料特性。

4) 加载求解温度场,查看温度场分布及A、B点温度随时间变化的情况。

5) 重新进入前处理,转换单元类型,设置结构分析中的材料属性。

6) 设置边界条件约束。

7) 施加节点温度载荷,读入热分析的结果文件,施加压力载荷。

8) 求解热应力。

9) 查看应力分布,及C,D点应力随时间变化的情况。

2 开孔接管部位在复杂载荷作用下的有限元计算

2.1 计算模型与网格划分

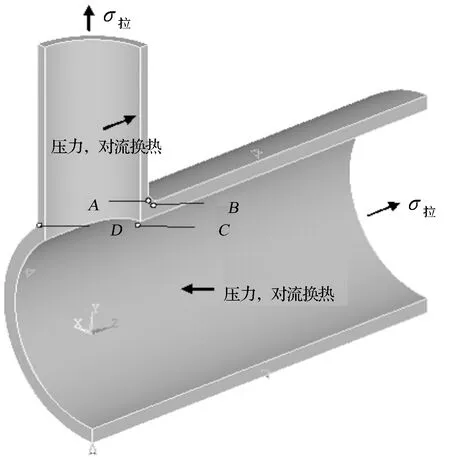

1) 联箱材质12Cr1MoV,规格:直径273 mm×36 mm;接管材质12Cr1MoV,规格:直径168 mm×24 mm;集汽联箱工作参数为9.8 MPa,540 ℃,取联箱长1 000 mm,管外伸200 mm,见图1。

图1 联箱及接管模

2) 联箱材料的热物理性能参数见表1、2[1-2]。

表1 不同温度下12Cr1MoVg的导热系数λ

表2 12Cr1MoVg的热物理性能参数

3) 取整体的1/4为计算模型。整体自由划分,开孔接管处细划分,共5 392个单元,10 183个节点,见图2。

2.2 边界条件和载荷

2.2.1 载荷分布情况及边界条件约束

当过热蒸汽从联箱和接管内流动时,热流从内向外,内壁温度要高于外壁,此时管壁沿轴向的变形,在无约束时,内壁膨胀量要大于外壁。但是管壁是一个整体,只能产生一个平均伸长,这样,管壁内部被拉长,外部被压缩,于是产生轴向热应力。当联箱冷却后,就会产生方向相反的残余应力。所以联箱工作时内部将产生轴向拉应力,外壁产生轴向压应力,当联箱停止工作时则产生相反的应力。事实上锅炉联箱正是承受着这种反复的拉压作用,而长期承受这种大幅变化的热应力作用以及筒内较大的压力作用,开孔接管部位就会产生疲劳破坏。

图3 开孔接管1/4模

表3 联箱载荷

2.2.2 对流换热系数的求解

由于集汽联箱内部换热状况复杂,采用经验公式计算换热系数难以得到精确的结果,因此本文采用有限元方法反算对流换热系数[3]。首先测出各联箱启动时各时刻外壁和蒸汽的温度,并假定一个换热系数,通过有限元求解得出一个外壁温度,用计算出的壁温与测得的壁温比较,然后适当的调节先前假定的换热系数,再次求解壁温,并与测得的壁温比较并调整换热系数,这样不断的迭代计算直到得出吻合的结果为止,得到联箱起动过程中各时期的对流传热系数见表4。

表4各时刻内壁对流传热系数K反算结W/(m2·℃)

t/s0~180>180~240>240~300>300~360K/[W·(m·℃)-1]833.0919.4919.4988.0t/s360~420420~600600~900K/[W·(m·℃)-1]1 043.81 071.61 071.6

2.3 计算结果及分析

2.3.1 查看温度场和应力场分布情况

温度场求解共7个载荷步,设置载荷子步长为10 s,求得温度场分布见图4;应力场求解共设7个载荷步,设置载荷子步长为10 s,求得各向应力分布见图5-7。

图4 900 s时温度场分布情

由图4可见开孔接管部位温差最大,因此该部位产生的热应力也最大。通过查看等效应力分布可知C点处应力最大,该处等效应力值为276~309 MPa,其次是D点处,其等效应力值为145~178 MPa。显然联箱在冷态紧急启动时C,D两处应力值已经接近甚至超过了材料的屈服极限,因此频繁启动时这些部位很容易产生裂纹。

图5 900 s时x方向应力场分布情况

图6 900 s时y方向应力场分布情况

图7 900 s时z方向应力场分布情况

由图5-7可知联箱启动900 s时,开孔接管部位C处x方向应力较大,其值在262~300 MPa之间。又C位于接管部位内壁,则联箱疲劳破坏时裂纹会在该处沿x轴方向裂开并向y、z轴方向延伸;D位于接管部位外壁,而且该处y轴和z轴方向应力较大,分别为149~183 MPa,133~163 MPa。因此裂纹会在该处沿着接管部位的弧线延伸;由于C处应力值超出了材料的屈服极限并且大于D处的应力,C处又位于联箱内壁,所以当联箱外壁D处出现裂纹时,C处裂纹早已形成并扩展开了。

2.3.2 温度及应力随时间变化情况分析

利用时间历程后处理查看联箱开孔接管部位外壁A、B2点处温度随时间变化情况,以及C、D2点处各向应力和等效应力随时间变化情况,见图8~10。

图8 A、B、C点处温度随时间变化情

图9 C点处等效应力及x方向应力随时间变化情

图10 D点处等效应力及y、z方向应力随时间变化情

由图8可知开孔接管部位最大温差出现在联箱启动后360 s时,因此该时刻产生的热应力最大。由于联箱内压力在管壁产生的径向应力总是压应力,环向应力总是拉应力;而温度变化在管壁产生的环向应力,外表面是压应力,内表面是拉应力。C处压力和温度变化产生的环向应力都是拉应力,所以该处x方向应力较大;D处压力和温度变化产生的环向应力分别是拉应力和压应力,因此该处总的应力值稍小,又由于外表面径向压应力为0,所以D处x方向应力很小。通过上述分析及图8~10可以得出结论:在保证D处应力不超过材料屈服极限时,可以通过将最大温差控制在启动过程的前期来降低C处的最大应力值。

3 结论

1)C点处应力值最大,已经超出了材料的屈服极限,该处裂纹将沿x方向裂开并向横向截面扩展。

2)D点处应力值接近材料的屈服极限,该处裂纹将沿着开孔接管的弧线形成并扩展。

3) 开孔接管部位裂纹首先在内壁与横向截面相交处即C点处产生;联箱启动过程中,在保证D点处应力值不超出材料屈服极限情况下,将最大温差控制在前期,可降低C点处的最大应力值;实际工作中应尽量避免锅炉联箱紧急启动,在平时锅炉维护保养中应仔细的检查C、D两个部位,以防止和及时消除故障。

[1] 王泽军.锅炉结构有限元分析[M].北京:机械工业出版社,2005.

[2] 《汽轮机 锅炉 发电机金属材料手册》编写组.汽轮机 锅炉 发电机金属材料手册[M].上海:上海人民出版社,1973.

[3] 杨自春,黄玉盈.某型船用主锅炉联箱在复杂换热条件下的瞬态温度场有限元分析[J].热能动力工程,1995,10(6):359-365.