凸椭球数控粗铣加工路径分析及程序设计

周 岳,姚素芹

ZHOU Yue, YAO Su-qin

(常州机电职业技术学院 机械工程系,常州 213164)

凸椭球数控粗铣加工路径分析及程序设计

CNC path analysis and program design in rough milling a Convex ellipsoid

周 岳,姚素芹

ZHOU Yue, YAO Su-qin

(常州机电职业技术学院 机械工程系,常州 213164)

通过设计凸椭球粗铣加工路径,建立了凸椭球加工的数学模型,在避开使用刀具半径补偿功能以免过切加工的基础上,推导出椭球轮廓加工的刀具中心轨迹参数方程,进而编写宏程序,完成工件加工。实践证明了宏程序的简洁、严谨、易读、通用、高效等特性。

椭球;加工路径;数学模型;参数方程;宏程序

0 引言

数控机床高速、高效、高精度、工序集中、柔性好、适应性强的加工特点是依据机床用户为它编制了不同的数控加工程序才能加工出各种各样不同形状、不同尺寸、符合图纸精度要求的零件。现在数控加工程序的编制方法有两种,即面对数控机床的直接编程技术和自动编程技术。

1 概述

1.1 自动编程(AP)技术

自动编程是计算机通过自动编程软件完成对刀具运动轨迹的自动计算,自动生成加工程序并在计算机屏幕上动态显示出刀具的加工轨迹。对于加工零件形状复杂,特别是涉及三维立体形状或刀具运动轨迹计算繁琐时,采用自动编程方法可以减轻工作量、缩短编程时间、提高编程的准确性。其技术经济效益显著。

由于自动编程的刀轨复杂,空刀路径很多,生成程序长,程序段多,可读性较差。另外,程序中坐标表现为刀具基准坐标,不能直观反映工件轮廓的形状和大小,程序不具有修改灵动性。如若需要修改程序,则利用CAD/CAM软件重新定义加工参数,重新生成刀具轨迹和G代码。

因此,理想的加工程序不仅应保证加工出符合图样要求的合格工件,同时应能使数控机床的功能得到合理的应用与充分的发挥,以使数控机床能安全、可靠、高效地工作。面对数控机床的直接编程(DP)技术在这一点就做的比较好。

1.2 面对数控机床的直接编程(DP)技术

直接编程是机床用户利用数控系统提供的指令直接编写出零件加工程序。由于直接编程能充分发挥数控系统的功能及编程员的工艺和加工经验,不必再用其他编程设备,随着数控系统编程功能的不断增强,直接编程有着广阔的应用前景。以凸椭球的编程加工为例进行解析。

2 凸椭球粗加工的路径分析

假设,待加工的毛坯为一椭圆柱体(如图1所示),粗加工所用刀具为平底立铣刀,自下而上、从外到里以等高方式逐层去除余量,每一层又以顺铣方式走刀,相邻两刀之间黑色三角区即为粗加工残余(如图2所示)。

图1 椭球加工毛坯示意图

椭球面在数学上可以用方程式表达:

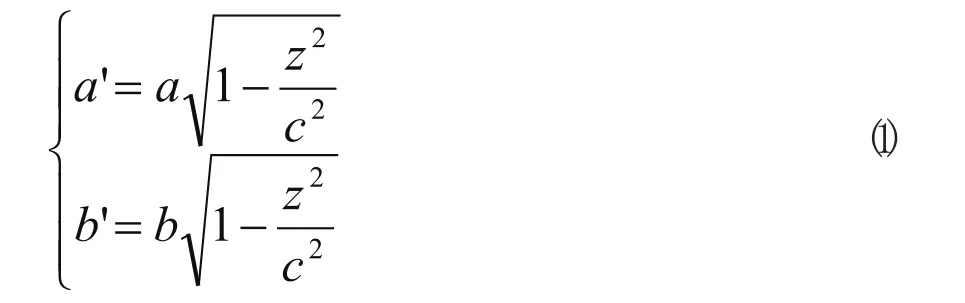

采用等高粗加工时,加工到某一高度所对应的轮廓轨迹可以表述为:

图2 椭球加工路径及变量设置图

此等式可以化为:

表征该轨迹仍然为一标准椭圆,只是椭圆的长半轴、短半轴演化为:

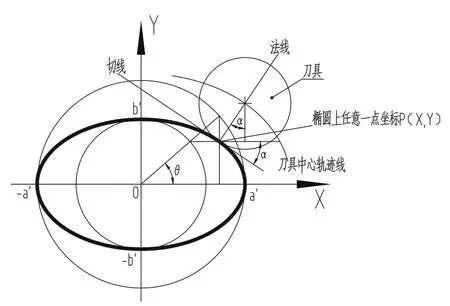

图3 椭圆加工刀具中心轨迹图

由图2可知,椭圆轮廓是刀具上外圆周切削刃包络切削而成,切削点与刀具回转中心点不重合,简便加工方法是应用刀具半径补偿功能,直接参照工件轮廓编程,由数控系统自动控制刀具中心偏离轮廓一个刀补值来加工。

实践证明这种工艺方法不完善,因为当加工到接近球顶时,椭圆周长很短,又人为分成许多段,每一小段距离接近为零,不足以提供数控系统必须的矢量计算,造成了过切,机床报警而停止加工,所以工件轮廓不完整。

实践中可以用最基本的刀具中心编程来解决这类过切问题,椭圆轨迹与刀具的位置关系如图3所示。

椭圆上任意一点P的坐标可用参数方程表示为:

(θ为椭圆离心角)。

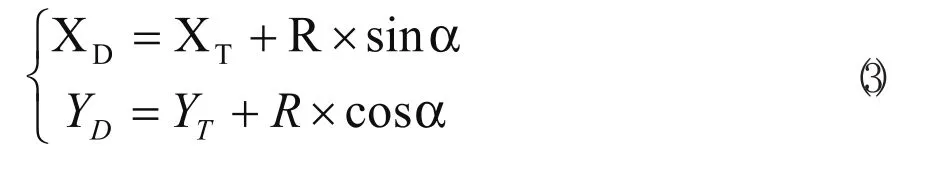

切削该点时刀具中心点对应坐标:

(R为刀具半径)。

过椭圆上任意一点P的切线的斜率:

过椭圆上任意一点P的法线的斜率:

将(2)式和(4)式代入(3)式得刀具中心点坐标:

由该参数方程可知,刀具切削刃包络加工标准椭圆时刀具中心轨迹不是椭圆,而是该椭圆的偏置等距曲线。

3 凸椭球粗加工的宏程序设计

宏程序本体可以使用变量、对变量进行赋值、变量之间可以运算,并能实现逻辑判断,程序运行还能够跳转,所以用户宏程序功能是对手工编程功能的扩展,使得手工编程应用范围更广,编程难度大为降低,也最能体现数控程序员的工艺指导思想和编程技能。

工件坐标系原点设置在椭球的球心,凸椭球加工宏程序所设变量如图2所示。为了便于描述,等高轮廓铣每层加工时刀具的开始和结束位置均指定在ZX平面内的+X方向上。

4 结论

1)运行上面O1000号程序,即可加工出如图2所示凸椭球。

2)对上面O1000号程序中的#1、#2、#3变量赋不同的值,就能加工形状差异、尺寸不同的凸椭球。对#17、#20变量赋不同的值,将影响到三角残余的大小和椭圆轮廓的精度,#17、#20赋值大,走刀次数少,加工效率高,工件精度较差。反之椭球加工精度高,走刀次数势必增加,加工时间随之延长。

3)如果工件的c值(即#3变量)大于刀具切削刃的有效长度,可调整#17变量的取值,设#17=1/2c、#17=1/4c、#17=1/8c……,仍然运行O1000号程序,即做几刀毛刀加工,形成阶梯状的椭圆柱,方便后续粗加工时的下刀。

4)对比采用CAD/CAM软件自动编程的庞大程序,运用宏程序功能编写的程序非常简洁,逻辑严密,通用性强,具有极好的可读性和修改性,而且机床在执行此类程序时,比执行CAD/CAM软件生成的程序更加快捷、反应更加迅速。

[1] 孙德茂.数控机床铣削加工直接编程技术[M].北京:机械工业出版社,2005.

[2] 周保牛.数控编程与加工技术 [M].北京:机械工业出版社,2009.

[3] FANUC Series 0i-MC 操作说明书 [M].北京:北京发那克机电有限公司,2004.

[4] 卢贵.利用FANUC数控系统用户宏程序开发多功能铣削固定循环[J].装备制造技术,2008,5:90-93.

[5] 李森.宏程序在椭圆铣削加工中的应用研究[J].煤矿机械,2010,31,(1):118-120.

TP391.72

B

1009-0134(2010)11(下)-0015-03

10.3969/j.issn.1009-0134.2010.11(下).06

2010-09-13

周岳(1971 -),男,江苏常州人,高级工程师,研究方向为现代制造技术。