RBR与CBR相结合的槽系组合夹具CAD系统研究

易 文,刘德福,罗新俊

YI Wen, LIU De-fu, LUO Xin-jun

(中南大学 机电工程学院,长沙 410083)

RBR与CBR相结合的槽系组合夹具CAD系统研究

The research about computer aided design of modular fixture with slot combining rbr and cbr

易 文,刘德福,罗新俊

YI Wen, LIU De-fu, LUO Xin-jun

(中南大学 机电工程学院,长沙 410083)

夹具是一种在加工过程中能准确稳定地定位及夹紧加工工件的工艺装备,好的夹具设计方案能提高产品质量和生产效率。针对目前客户需要产品零件千变万化的背景,夹具快速设计系统具有重要的研究意义。本文利用Visual Basic对Solid Works进行二次开发,采用基于规则推理技术(RBR)及基于实例推理技术(CBR)的混合推理技术,开发了一种槽系组合夹具CAD系统。通过集合两种推理技术的优点,在夹具设计过程中,强理论部分运用RBR,具有推理能力强、推理效率高的优点;而在弱理论部分则运用CBR,检索过去的类似设计案例,从而快速完成组合夹具设计,系统具有较高的实用价值。

槽系组合夹具;计算机辅助设计;CBR;RBR

0 引言

槽系组合夹具具有装配灵活、便于使用等优点。它适合于产品种类多、产品变化快、新产品试制和小批量生产。由于在激烈的市场竞争中客户对产品的需求千变万化,这无疑对产品的周期提出了很高的要求。夹具作为机械制造业中的一种重要工艺装备,直接影响产品的质量和研制周期。而现有通用CAD软件,很难根据产品信息快速设计夹具,因此在通用CAD软件的基础上研制一种槽系组合夹具计算机辅助设计系统具有重要的意义。目前国内外在该方面的研究很活跃,研究的方法有成组技术[1]、基于特征推理技术[2]、基于规则推理技术[3]、基于实例推理技术[4]、遗传算法[5]等, 但是槽系组合夹具CAD系统构建往往采用一种方法,导致在强理论和弱理论共存的槽系组合夹具设计知识中不能很好地表达,不能灵活、有效地实现组合夹具的设计。本文以Visual Basic为开发工具,对SolidWorks进行二次开发,采用RBR与CBR混合推理技术来实现槽系组合夹具计算机辅助设计系统。

1 槽系组合夹具CAD系统工作流程图

本文采用“基于实例推理(CBR)+基于规则推理(RBR)”的混合推理求解方法,构造了槽系组合夹具CAD系统。

目前很多研究往往采用一种推理方法来实现夹具的设计,但是各种推理方法各具优势和不足,需要扬长避短。RBR技术具有较强的推理能力和较强的推理效率,并且知识表达的形式简单(通常为IF-THEN结构),易于系统实现,但是RBR技术对于一些知识不确定、弱理论领域难以实现,而且应用RBR技术在解决新问题时必须“从头开始”,对现实问题这是很消耗计算资源的。然而RBR的这些缺点,CRB技术能够很好地补足。CBR技术是一种基于实例的推理技术,简言之就是一种借鉴过去案例来解决新问题的方法,它是一种跳过开始的方法,适合于解决知识不确定、弱理论领域的问题。因此槽系组合夹具计算机辅助设计系统可以采用RBR和CBR的混合推理技术。

整个设计过程分两个阶段。第一阶段:首先,工件基本信息输入。用RBR技术推理出定位及夹紧模式。然后根据推理的结果,及加工特征进行定位特征及夹紧特征的RBR推理,确定工件具体的定位特征和夹紧特征。第二阶段:根据第一阶段推理的结果以及相关工件信息及夹具信息进行实例推理,检索出相似度高的实例,修改,完成设计。当系统不能提供夹具方案时,则根据体统提供的组合夹具元件库和构件库进行手动设计。具体工作流程图如图1所示。

图1 槽系组合夹具计算机辅助设计系统流程图

2 定位及夹紧模式的推理过程

确定夹具的定位模式主要有两个:工件特征及加工工艺特征[6]。其中工件特征包括工件的形状(轴、盘、块等)和工件中孔的数目;而加工工艺信息主要包括主定位面特征、加工刀具、加工内容、进给形式等,详细信息如图2所示。

一般来说,定位模式的确定具有确定性,即具有某种条件便产生某种结果,而产生式规则[7]的方式能简单有效地表达这种关系。产生式规则的方式包含两个部分:IF部分称为前项(前提或条件),THEN部分称为后项(结论或行为)。其一般形式如下:

IF 条件1 AND 条件2 ……条件N

THEN 结论1,结论2 …… 结论N

图2 工件特征信息及加工工艺信息

END IF

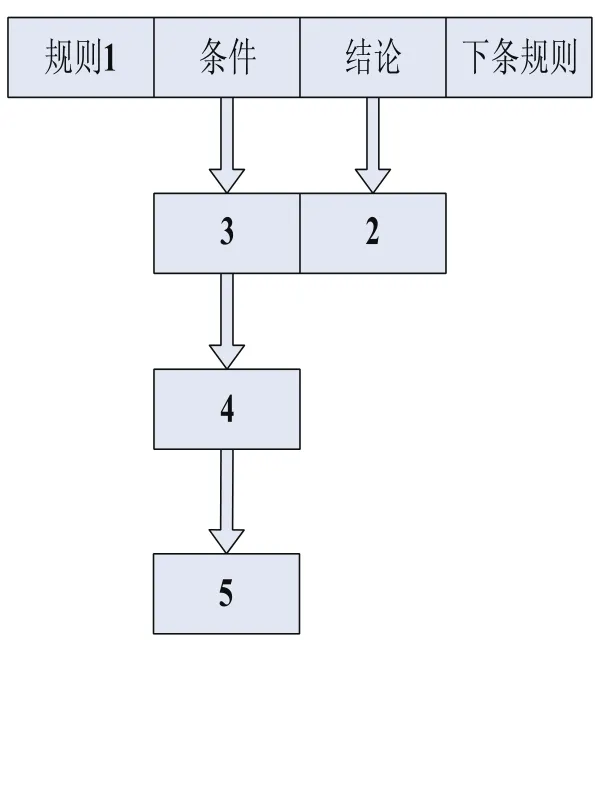

在定位模式规则库中每条规则的结构如图3所示。建立规则结构之前,应该对规则名、条件、结论进行统一编号,避免重复、避免规则冲突。本文将采用Visual Basic的Type语句来定义规则库。如下所示:

Private Type Rule

Dim Rule_Name As String

Dim Condition()As Integer

Dim Conclusion() As Integer

Dim Next_Rule As Integer

End Type

其中Condition()和Conclusion()为动态数组,用来保存条件和结论所对应的编号, Next_Rule存放下一条规则的编号。下面以规则库中一条规则来说明定位模式规则库。其中该规则的规则名为规则1;条件分别为“工件类型=块”、“孔的数目<2”、“加工刀具=钻头”,对应的编号分别为3、4、5,是Condition()动态数组的三个元素;结论为“定位模式=3-2-1定位模式”,对应编号为2,是Conclusion()动态数组的一个元素;Next_Rule指向下一条规则。如图4所示。

图3 规则结构图

图4 具体规则图

同样,夹紧模式的确定通过夹紧模式规则库推理,建立规则的方式与定位模式相同,采用Visual Basic中Type语句定义。

3 定位特征及夹紧特征的推理过程

定位特征选择包含两个步骤。首先确定候选的定位特征,然后从候选的定位特征中选择最符合要求的特征。由于可能的定位特征可以由特征形式、定位模式、加工方式、主轴方向以及加工特征种类确定,适合于采用IF-THEN形式,所以定位特征的确定可以通过基于规则推理的技术(RBR)实现。

首先,确定候选主定位特征集X:

X={x1, x2, x3,……, xn}

xi为工件上可能的主候选特征

其次,确定影响因子的因数F:

F={f1, f2, f3,…… ,fn,}

fi影响选择主定位特征的因数

夹具设计非常灵活,考虑的因数多种多样,本文主要考虑其中三个重要因子[1]。f1:面积;f2:尺寸及位置关系;f3:粗糙度。所以影响因数定义如下:

F={f1, f2, f3}

然后,计算每一个影响因数,构造评估矩阵R[8]:

n表示候选对象的数目

接下来根据下面三条准则来确定评估矩阵的值(以下三条准则中的取值根据经验获得):

准则2:如果候选定位特征与加工特征的尺寸约束数目超过三个或等于三个,则r2j=1;如果候选定位特征与加工特征的尺寸约束数目等于两个,则r2j=0.9;如果候选定位特征与加工特征的尺寸约束数目等于一个,则r2j=0.8;如果没有候选定位特征与加工特征的尺寸约束数目,则r2j=0.5;

准则3:如果候选定位特征粗糙度高,则r3j=1;如果候选定位特征粗糙度中等,则r3j=0.8;如果候选定位特征粗糙度低,则r3j=0.6;

最后,获取各个影响因数的权重并计算最优解。

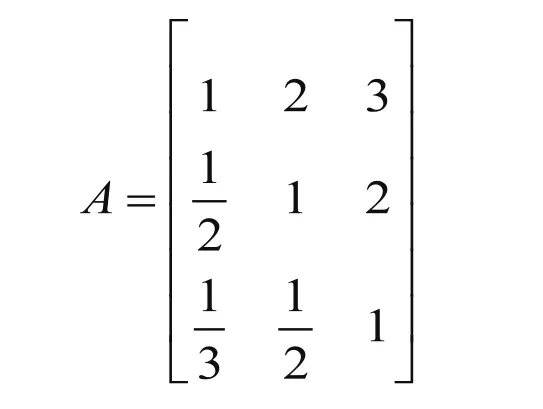

由上面的分析可知,影响定位特征的因子只有三个,分别是: f1:面积;f2:尺寸及位置关系;f3:粗糙度。为了衡量各个因子的权重,根据专家打分的结果构造判断矩阵A[9](判断矩阵用于在决策分析时比较各个因子重要性所构成的矩阵):

固定比率CR=0.964%<10% ,所以该判断矩阵符合要求。

最优解bk为方案集B中的最大值。

辅定位特征及夹紧特征的确定和主定位特征确定的方法类似。

4 相似度的CBR检索

CBR检索根据以下五个步骤进行:

1)夹具设计的相关信息获取。主要包括:工件的定位模式及夹紧模式、工件形状、工件大小、加工方式、加工精度要求、生产批量等;

2)检索。根据以上信息,检索出候选夹具方案;

3)相似度计算。计算候选方案与新方案之间的相似度,把高相似度的方案进行重用;

4)夹具方案的修改;

5)夹具方案的保存;

在这五步中,相似度计算是其中的核心。本文相似度的计算从三个层面来考虑,分别是:工件形状的匹配、定位模式的匹配以及工件制造信息,几何信息的匹配。根据三个层面,工件信息相似度计算模型为:

其中P为工件层相似因子。如果工件类型与实例类型相同,则P=1,否则P=0。L为定位模式层相似因子。如果实际工件的定位模式与实例中的定位模式相同,则L=1,否则L=0。M为制造信息和几何特征相似因子。实际要求的制造信息和几何信息因子设为MP={M1s,M2s,M3s,...,Mls},而数据库中实例的制造信息和几何信息因子设为MP={M1a,M2a,M3a,...,Mla},如果,反之M=u j分别是制造信息和尺寸信息中各个相似因子的权重,其值根据具体情况来决定。

5 应用实例

如图5所示工件为例说明槽系组合夹具CAD系统的运作。工件为块状,长110mm,宽60mm,高30mm,键槽长75mm,加工对象为键槽。首先根据定位模式RBR推理,工件属于块状、加工方法为铣销,孔的数目为0,则该工件采用3-2-1定位方式。由于需要铣工件上表面的键槽,根据定位特征RBR推理,主定位面法向必须与加工特征方向相反,所以工件底面是主定位特征。第二定位特征需要垂直于主定位特征,能满足要求的面有8个,分别是F1,F2,F3…F8,于是构成一个第二定位面集合{x1, x2, …… , x8},根据定位面推理的方法,为每一个候选第二定位特征构成的判断矩阵R计算如下:

bk=Max(B)=0.971

所以可以选取F1或者是F3作为第二定位面,同样的方法确定F6为第三定位面。

图5 块状工件

接下来根据输入的夹具设计信息和已经确定的定位模式夹紧模式在在组合夹具实例库中检索出一个工件实例,如图6所示。工件实例同样是3-2-1定位,长100mm,宽60mm,高40mm,键槽长100mm。计算产品信息相似度:

相似度很高,可以选为相似实例,经过简单修改,最后得到适合于工件的组合夹具如图7所示。

图6 夹具检索界面

图7 适合于工件的组合夹具

6 结束语

槽系组合夹具设计灵活多变,其设计往往依靠夹具设计者丰富的设计知识和经验,所以组合夹具设计有一定的难度。为了能很好地继承优秀组合夹具设计工程师的设计知识及经验,快速高效地针对具体工件设计相应的组合夹具,本文以Visual Basic语言为开发工具,以Solidworks为开发平台进行二次开发,并集合基于规则推理技术和基于实例推理技术的优点,采用两者混合推理,解决组合夹具设计中强理论部分和弱理论部分很好地进行知识的表达,使系统在强理论部分高效地进行推理,同时在弱理论部分能参照过去案例快速产生新的夹具方案,提高了组合夹具设计的效率。

[1] 融亦鸣,朱耀祥,罗振壁.计算机辅助夹具设计[M].北京:机械工业出版社,2002.

[2] 刘金山,廖文和,刘长毅,等.基于特征相似夹具变型设计方法研究[J].中国机械工程,2008,19(4):379-383.

[3] 彭颖红,胡洁.KBE技术及其在产品设计中的应用[M].上海:上海交通大学出版社,2007,7.

[4] 方坤礼,蒋晓英.基于实例推理的机床专用夹具虚拟装配技术[J].机电工程,2009,26(8):34-39.

[5] 郑军红,叶修梓,陈志杨.基于神经网络和遗传算法的智能夹具规划[J].中国机械工程,2008,19(19):2376-2381.

[6] 杜江,李原,史琦,等.夹具方案设计的混合推理方法研究[J].西北工业大学学报,2001,19(3):376-380.

[7] Michael Negnevitsky.人工智能智能系统指南[M].北京:机械工业出版社,2007.

[8] Peng Gaoliang,Wang Gongdong,Liu Wenjian, Yu Haiquan.A desktop virtual reality-based interactive modular fixture configuration design system[J].Computer-Aided Design,2009,(2):432-443.

[9] Anna Szczypinska,Edward W. Piotrowski. Inconsistency of the judgment matrix in the AHP method and the decision maker's knowledge[J].Statistical Mechanics and its Applications,2009,388(3):907-915.

TP391.72

A

1009-0134(2010)12(上)-0056-05

10.3969/j.issn.1009-0134.2010.12(上).20

2010-07-20

易文(1985 -),男,湖南长沙人,硕士研究生,研究方向为机械制造及自动化。