钨板料切断模拟及有限元分析

吴 伟,吴川川,林光春

WU Wei, WU Chuan-chuan, LIN Guang-chun

(四川大学 制造科学与工程学院,成都 610065)

钨板料切断模拟及有限元分析

Simulation and fi nite element analysis of tungsten metal cutting

吴 伟,吴川川,林光春

WU Wei, WU Chuan-chuan, LIN Guang-chun

(四川大学 制造科学与工程学院,成都 610065)

以材料的大变形有限元理论为依据,利用APDL参数化语言设计程序。通过ANSYS软件进行二次开发,设计了一套用于模拟钨材料切断的实验。对模拟过程中涉及到的网格重划技术进行了改进,提出了三个适用于本次模拟的网格重划标准,并对模拟中接触和断裂问题进行了处理。详细分析实验结果得到了钨材料剪切加工时内部应力应变变化规律,预测了剪切过程中裂纹生长方式及生长方向,这些为钨材料切断模具的设计提供了科学理论依据。

钨材料剪切模拟;有限元分析;网格重划;裂纹生长

0 引言

由于钨材料具有硬度高、脆性大等特殊的力学性质,加之价格昂贵,使得传统的冲裁理论不再适用于钨材料切断。目前国内还没有形成一套成型的理论和经验适用于钨材料,国内厂家基本采用锯床锯断的方式进行钨丝加工,该方式加工效率低,噪声大,锯断时造成大量浪费。由于目前对钨材料的切断性能、模具设计等研究较少,本文利用有限元法模拟钨板料切断,分析和研究切断过程中应力分布、应变分布、预测裂纹发生点和裂纹生长方向等问题,该模拟为设计一套合理的钨板料切断模具提供了理论依据,具有重要的实用价值。

1 钨材料特性分析

钨的材料特性如下:

维氏硬度(轻微变形、板):3000—5000HV

拉伸强度(大变形、板): 1470—1960MP

弹性模量:390 GPa

泊松比:0.30

体积模量:3.108e11Pa

切变模量:1.603e11Pa

塑—脆转化温度:600℃

由钨材料的特性可知,钨是一种硬度高,脆性高的金属,其脆性可达1.94。钨材料的断裂或破坏问题十分复杂,目前还没有很好的物理方法能够定性地精确地描述钨材料断裂过程和特点。基于以上两点,使钨材料加工的研究面临诸多困难。为了更好的使钨材料的切断模拟与实际生产情况一致,需要在切断前对钨材料进行塑—脆转变温度下的预热处理,以降低它的脆性。

2 实验模型的建立

本次试验对钨板料切断进行模拟。模型如下:

图1 钨板料切断模型尺寸图

金属材料冲压过程中,往往伴随材料的大变形和大位移。在利用有限单元法模拟材料的切断时,当切断进行到一定程度后,材料内部的初始单元网格就会发生严重畸变。畸变网格单元会导致计算结果精度下降,收敛困难,甚至不收敛。因此在模拟时要对材料有限元网格进行重划。有限单元网格重划技术包括三方面内容:单元网格重划时机;单元网格重划方法;新、旧网格间数据方式。

在材料切断加工过程中,材料的大变形、大位移只集中在局部区域。为节省网格重划计算时间减少网格重划过程中数据传递时间。根据实际需要将材料划分为几个较小区域,不同区域采用不同网格密度划分。在进行判断和网格重划时,只需要对凸凹模刃口附近的区域进行判断和重划即可。该方法可以明显减少建模和切断分析的工作量,节省计算时间,加快计算结果收敛速度。本次试验模型的初始网格划分如图2所示。

图2 钨板料切断初始单元网格划分图

针对板料切断加工中遇到的问题,利用APSL语言对ANSYS进行二次开发,实现网格的重划,其具体步骤为:

1)加载。首先定义整个模型的自由度。规定凹模的自由度为零,凸模只有竖直方向自由度,板料处于自由体状态。对凸模持续施加竖直向位移增量载荷,对每个载荷子步后的网格进行扫描,当网格需要重划时,进入下一步骤。本文规定了三个准则来判断网格是否需重划,它们是单元干涉准则、单元边长比准则(Aspect ratio简称AR)、单元畸变准则。

单元干涉准则是指模拟中,如果材料模型单元侵入到凸凹模时,需对该处的单元网格进行中重划。

AR指网格单元最长边与最短边之比。本文选用的四边形单元。合理的AR范围是AR<10,理想值是AR=1,当切断模型内网格单元的AR值超过10时,需对该网格进行重划。

畸变角准则是指为保证单元刚度矩阵的有效性,网格单元的形状的形状必须是外凸的。要保证四边形单元的外凸性,必须使其每个单元内角在一定的度数范围内。当网格单元不满足畸变角准则时,对该单元进行网格重划。

2)记录各种状态数据。在网格进行重划之前,记录材料在该载荷步下的各种状态参数,例如节点和节点位移,积分点与积分点的应力应变等。

3)网格重划。对母体进行网格重划,对重划网格进行修正。本实验采用整体重划法,该方法可减少人为干涉引起的误差。具体操作步骤为,首先设定新网格的单元特征,删除模型上的原始网格,对模型的边界进行网格密度划分定义。最后,对新网格进行检查。

4)新旧网格间数据传递。本文采用直接转换法降步骤2中的数据差值到新的网格节点上。采用面积加权平均法进行网格数据传递计算。具体计算如公式1所示:

式中:Ai为新网各种包围新节点j的面积;为旧网格j单元的状态参数;为新网格节点的状态参数

5)继续加载。网格重划后可继续对变形体施加载荷,进入下一个载荷步。根据加载要求,可重复上述步骤。此时,已完成了一次网格重划过程。

3 模拟过程中接触、断裂问题的处理

3.1 材料接触问题的处理

材料切断过程中,始终伴随着接触问题,凸模下表面能与材料接触传递冲裁力和摩擦力,凸模侧面与材料接触形成切断件光亮带。接触是典型的高度非线性行为。由于求解前接触区的不确定性,表面间突然接触或分离将导致系统刚度大幅震荡。同时接触中伴随的摩擦现象使得问题难以收敛。

本文模拟中采用了二维面-面接触单元,该接触单元与实际切断接触过程最相似,它能与低阶和高阶单元很好的兼容,这为网格区域性划分提供了前提,并使计算更快收敛。

对于刚性接触表面选用2D-Tatgat-169接触单元,对柔性接触部分选用2D-Surf-171接触单元。其中惩罚刚度FKN=1,浸入容差FTOLN=0.1。该参数的选取时经过多次模拟后对模拟结果进行形变对比分析后得出的,具有一定的代表性。钨板料切断接触单元的划分模型如图3所示。

图3 板料切断接触单元划分

3.2 材料断裂问题的处理

在材料的切断加工中,材料的断裂是不可避免的问题。目前,材料断裂准则大都建立在空穴理论基础上。即最大拉应力沿应变积分达到最大固有值时,材料开始断裂。

式中: 等效应变

本文在模拟钨材料切断加工时,采用单元消除法处理材料切断过程中的材料断裂问题。首先对单元的等效应变进行计算,当该单元的等效应变满足公式2时,即认为该单元产生了断裂,同时将该单元从整体单元模型中删除。在进行后面的计算时,认为该删除单元的刚度矩阵为0矩阵。

4 实验结果分析处理

由于篇幅有限,本文只给出了模拟过程中剪切面剖视图的主应力云图、垂直方向即y方向应力云图和x方向应力路径映射图。

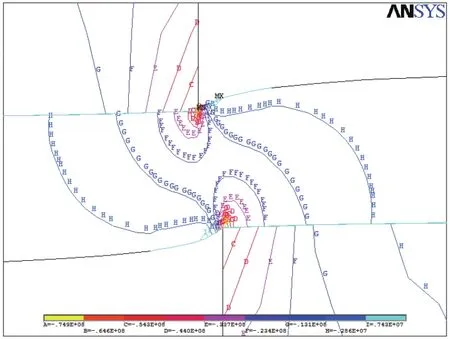

图4 钨板料切断应力云图

图5 钨板料切断y方向σy应力云图

图4为板料切断时的应力云图。由应力云图可知,材料在切断过程中,最大应力出现在凹、凸模具的间隙附近。刃口附近的应力呈抛物线状向外辐射,越靠近刀具的部分,应力越大,由断裂力学可知,裂纹的扩展方向将沿着最大应力方向扩展的规律,可以预测出裂纹的生长方向。在切断初期,板材裂纹并没有严格的分布在凸凹模刃口的连线上。随着切断过程的进行,凸凹模刃口附近的应力曲线将逐渐靠拢并最终收敛于一点。这是导致板料切断后在切断面上出现一定角度的斜面。减小切断间隙将减少此斜面的斜率。

图5为板料切断σy方向的 应力分布云图。切断过程中,以材料与凸模接触部分为例,y方向的应力σy主要分布在刃口左端,该力的大小与切断力很接近,并且直接导致了材料随着凸模运动,撕裂材料。远离刃口部分的应力呈双曲线延伸至凹模刃口附近,导致刃口附近出现应力集中。

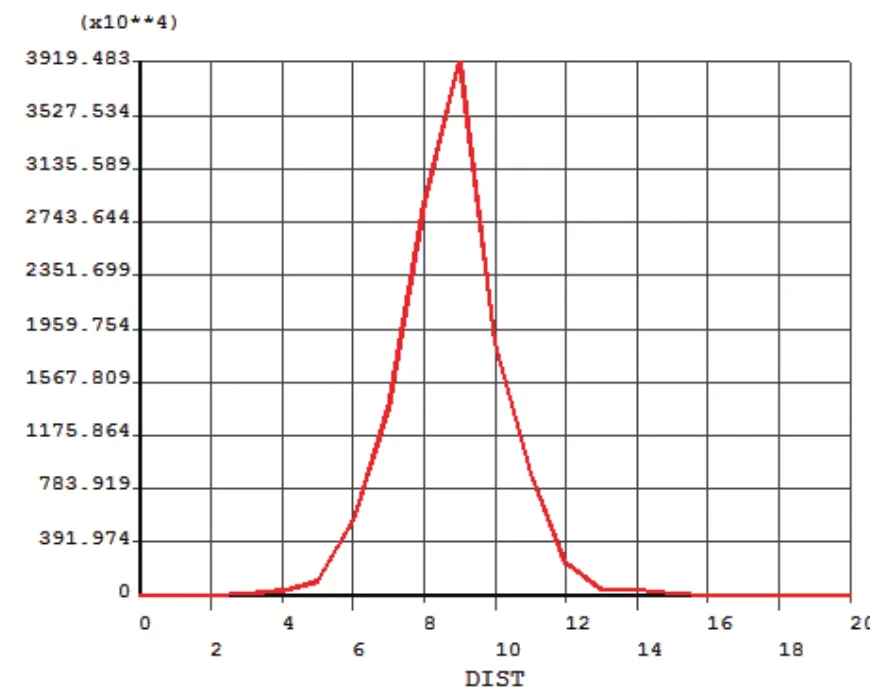

图6 钨板料切断x方向应力路径图

图6为沿板材厚度x方向的应力路径映射图。它与圆形材料切断时在x方向的应力路径图很相似,切断力的峰值出现在凹凸模间隙内。在切断过程中,上下刃口连线的方向上,应力逐渐增大,材料在刀具刃口连线的方向上受力是不均匀的,越靠近凹模的部分应力越大,由此得知,断裂首先在靠近凹模刃口附近的区域内产生。

5 结束语

应用以上的分析手段和参数设置,能使计算结果很好的收敛,计算时间短,只在计算初期网格重绘过程中出现较大的波动,材料出现断裂后,计算结果迅速收敛,这是应力集中在材料断裂间断作用的结果。但实际切断过程中,由于板材的生产缺陷,可能导致材料在y方向密度不均匀,板材表面非严格的平面状态,以及板材内部存在材料间隙等因素,这些因素都将导致实际切断过程与模拟切断过程的求解结果上存在差异。

通过对ANSYS的二次开发对钨板料切断过程进行的模拟和结果分析,得到了钨板料剪切加工时材料内部应力应变规律;通过经典的断裂力学理论和分析结果对比,预测了初始裂纹的发生点及裂纹的生产方向;验证了材料切断理论中的大部分理论,为钨材料切断模具的设计提供了极其重要的、科学的理论依据。

[1] 伏洁.钨及钨合金的研究和应用现状[J].稀有金属快报,2005,02.

[2] 刘仁风.ANSYS接触单元详解[M].北京:北京科技大学出版社,2004.

[3] 李硕本.冲压工艺学.北京:机械工业出版社,1982.

[4] 方刚.金属板料切断过程的有限元模拟[J].金属学报,2010,06.

[5] 贾建军.精冲过程的韧性断裂[J].上交学报,1999,02.

[6] 姜奎华.冲压工艺与模具设计[M].北京:机械工业出版社,1997.

[7] 秦泗吉.板材剪切与切断加工过程有限元模拟及实验研究[D].燕山大学,2002.

[8] 杨庆生.断裂过程的有限元模拟[J].计算力学学报,1997,04.

TH123

A

1009-0134(2010)12(上)-0127-03

10.3969/j.issn.1009-0134.2010.12(上).42

2010-07-20

“钨、钼舟及钨加热子生产技术开发研究”项目(07H433)

吴伟(1985 -),男,四川乐山人,在读研究生,主要从事固体力学、结构分析及工业机器人方面的学习研究。