铝合金表面特性与微弧氧化膜层生长过程的相关性

杨巍,蒋百灵,时惠英,鲜林云

(西安理工大学 材料科学与工程学院,陕西 西安,710048)

微弧氧化(MAO)处理是在铝、镁等轻合金表面生成一层金属自身氧化物的陶瓷层[1-4],理论上属不消耗溶质元素的处理工艺,因此,有既不消耗阴极又不消耗电解液溶质元素的清洁处理技术之称;同时,又因其生成物的陶瓷属性可赋予铝、镁合金表面优异的耐磨抗蚀性能而引起学术界的研究兴趣和工程界对应用开发的极大关注[5-9]。微弧氧化处理系统可简化为由阴极(不锈钢板)、阳极(铝合金样品)、溶液等负载与方波脉冲电源相连形成的串联回路。阳极样品表面发生微弧放电是微弧氧化过程得以进行的充分条件,结合电工学知识[10-12],样品表面能否起弧则完全取决于设定电流条件下阳极样品的阻值是否为通电时间的增函数。若为增函数,则随通电后处理时间的延长,为了实现回路电流达到设定值,电源控制系统将遵循欧姆定律自行提高回路的瞬时电压,结果使起阳极功能的铝合金样品端电压也随时间的延长而增大,直至达某一临界值时发生微弧现象。那么,电解液中溶质离子在沉积层形成过程中有何作用规律,沉积层阻抗又与微弧氧化起弧和生长过程有何相关性,对此方面研究鲜有报道,而明确上述问题对深刻理解溶质离子在微弧氧化膜层形成与生长过程中的作用机理具有积极意义。

1 实验方法

实验采用自行研制的65 kW微弧氧化装置,该装置包括专用高压电源控制柜、电解槽和搅拌系统,微弧氧化、阳极氧化处理工艺均采用该装置完成。实验材料为LY12铝合金,其化学成分(质量分数)为:Cu,3.8%~4.9%;Mg,1.2%~1.8%;Mn,0.3%~0.9%;Ti,≤0.15%;Zn,≤0.3%;Fe,≤0.5%;Si,≤0.5%;Ni,≤0.15%;杂质,≤0.1%;余量为Al。试样尺寸(直径×高)为20 mm×5 mm。微弧氧化电解液选取硅酸钠或碳酸钠与去离子水配制而成,采用恒流模式,电流密度为5 A/dm2,频率为400 Hz,占空比为10,经8 min处理制备氧化膜,电解液温度控制在30 ℃左右;阳极氧化处理电解液选取38 g/L的草酸溶液与去离子水配制而成[13],采用恒压模式经不同氧化时间获得不同阻抗的预制备膜,电解液温度控制在21 ℃;化学转化膜层在溶液pH调节到5的高锰酸钾-钼酸钠体系中处理10 min,溶液温度控制在60 ℃左右。

采用 JSM-6700F型场发射扫描电子显微镜观察微弧氧化铝合金样品表面形貌,使用AXIS ULTRA 型X线光电子能谱仪分别对铝合金表面沉积层和后期生长膜层的表面成分进行分析,借助X线衍射仪分析铝合金样品表面的相组成,利用 IM6e型电化学工作站测定分析铝合金样品表面沉积层和预制备膜的阻抗;采用传统的三电极体系,其中参比电极为饱和甘汞电极(SCE),铂电极(Pt)为辅助电极,研究电极为用环氧树脂封装的氧化膜试样,暴露面积为 1 cm2,腐蚀介质为3.5%的NaCl水溶液,pH=7;测量参数如下:交流信号振幅为5 mV,扫描速度为0.1 mV/s,频率为0.01~100 000 Hz,以恒电位方式扫描。

2 结果和讨论

2.1 样品表面沉积层特性分析

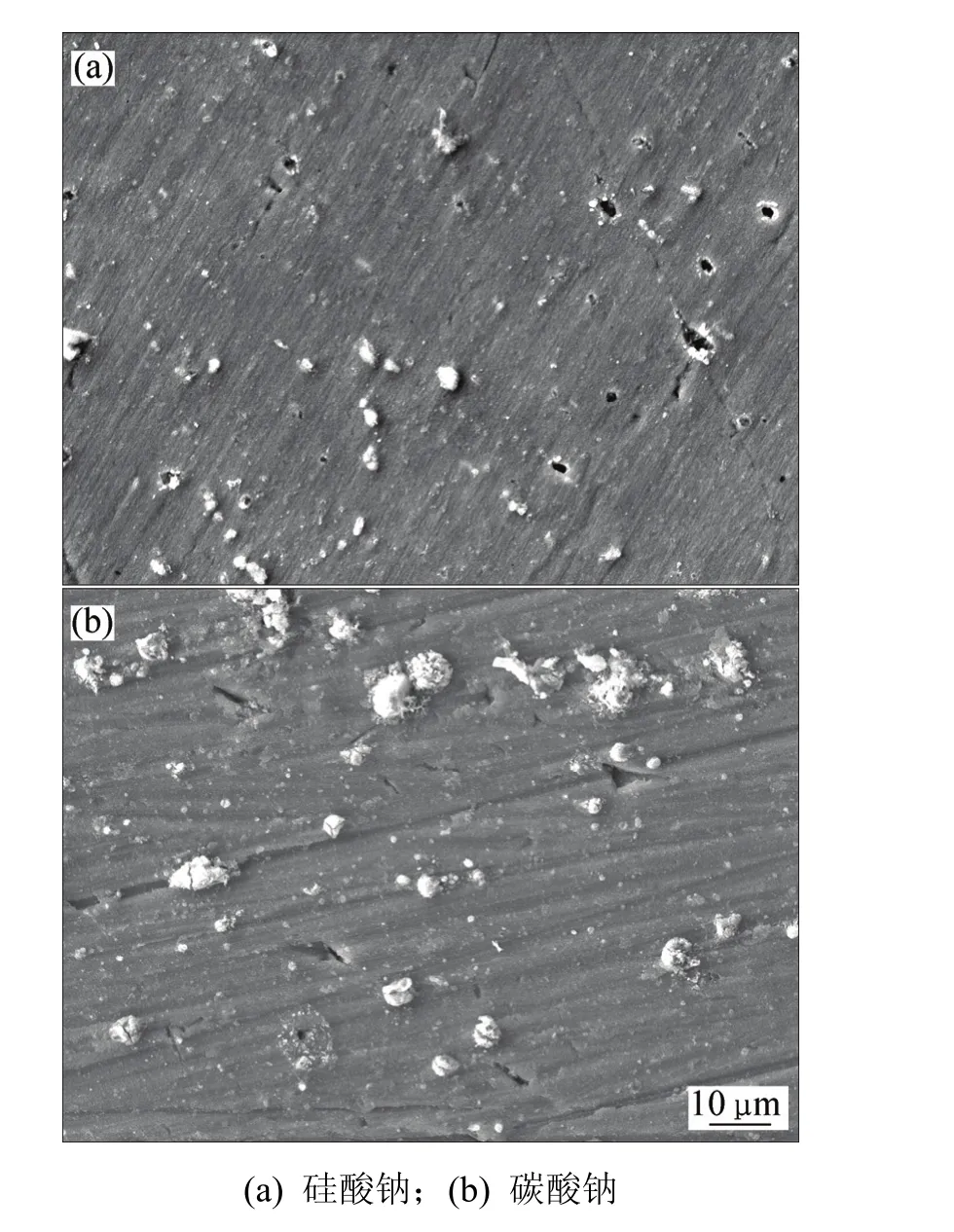

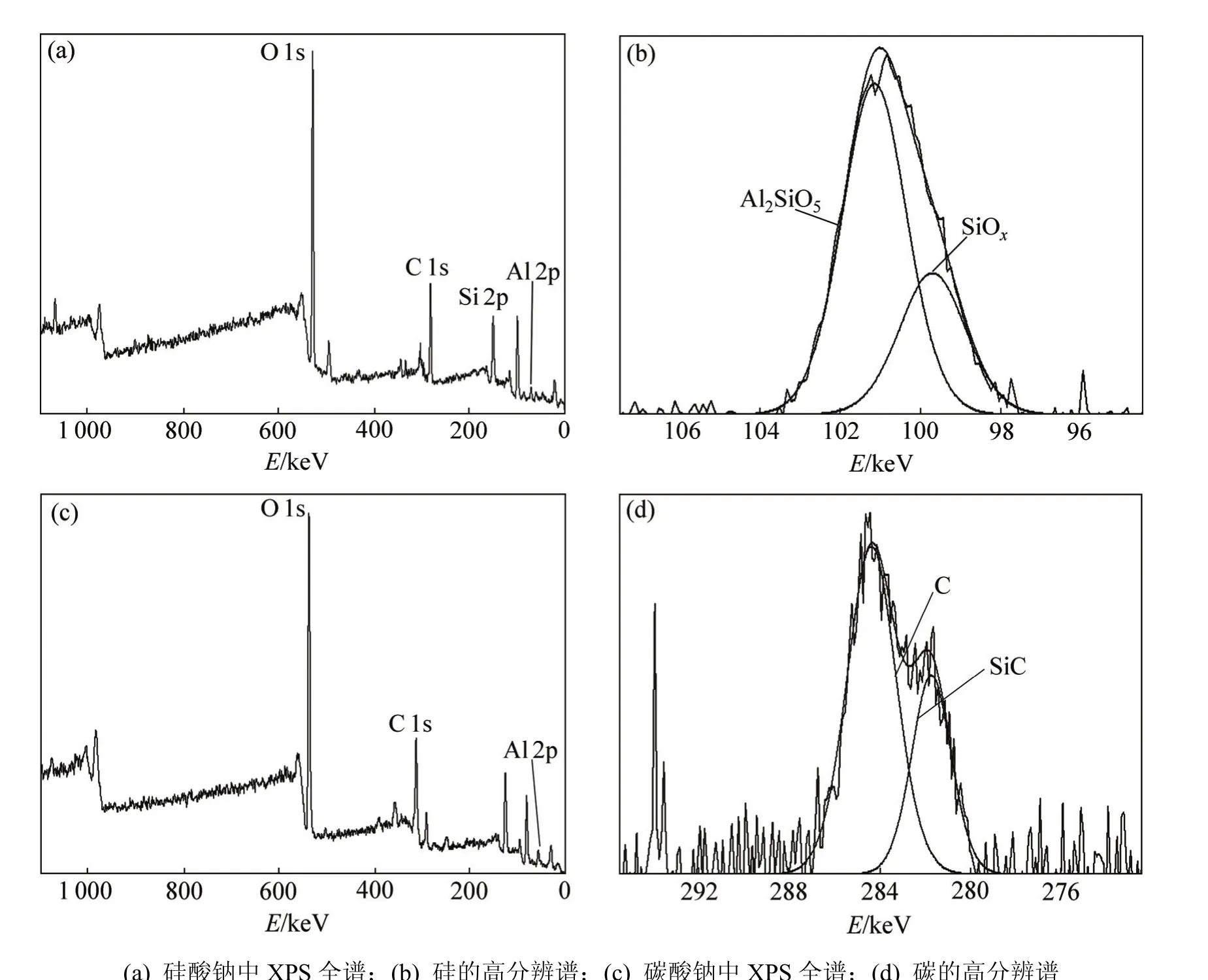

图1所示为铝合金样品在硅酸钠和碳酸钠电解液中微弧氧化起弧瞬间所得沉积层的表面形貌。从图 1可知:硅酸钠溶液中所得沉积层表面致密但存在微孔缺陷,碳酸钠溶液中微弧氧化沉积层致密,微孔数相对于硅酸钠溶液中所得沉积层微孔数有所减少,其表面存在大量白色附着产物;通过对沉积层XPS分析(图2)发现:硅酸钠电解液中所得沉积层的Si 2p峰电位为103.05 eV和101.59 eV,分别对应物质组成为Al2SiO5和SiOx;碳酸钠电解液中所得沉积层的C 1s 峰电位为282.35 eV,对应物质组成为SiC。可见:电解液中溶质元素Si和C元素均参与了沉积层的形成过程,发生了电化学沉积反应。其原因在于:微弧氧化膜层形成和生长是一个能量消耗的过程,接通电源后电解液中的阴离子在电场力作用下向阳极区附近移动,铝合金作为活性电极优先放电,表层铝原子失电子成为Al3+,在硅酸钠和碳酸钠电解液中大量SiO32-和CO32-优先与 Al3+结合,形成难溶物而沉积于铝合金基体表面。

图1 2种电解液中铝合金样品表面起弧瞬间所得沉积层的表面形貌Fig.1 Surface morphologies of deposited layers on aluminium alloy at arc striking

样品表面沉积层不同的表面状态和物质组成,使其阻抗值存在较大差异。图3所示为铝合金样品起弧瞬间沉积层的交流阻抗。从图3可知:硅酸钠溶液中微弧氧化起弧瞬间沉积层阻抗为36.005 kΩ,高于碳酸钠溶液中所得沉积层阻抗22.670 kΩ。同时结合试验观察,在硅酸钠和碳酸钠溶液中均可起弧,但铝合金样品表面沉积层不同的表面状态、物质组成以及由此反映的阻抗值差异使得微弧氧化起弧时间和起弧电压有所不同。

图2 2种电解液中铝合金样品起弧瞬间表面沉积层的XPS谱Fig.2 XPS spectrum of deposited layer formed by MAO in Na2SiO3 or Na2CO3 electrolyte at arc striking

图3 2种电解液中铝合金样品起弧瞬间沉积层的电化学阻抗图谱Fig.3 EIS analysis of deposited layers on aluminium alloy at arc striking in Na2SiO3 or Na2CO3 solution

2.2 沉积层阻抗与微弧氧化膜层生长过程的相关性

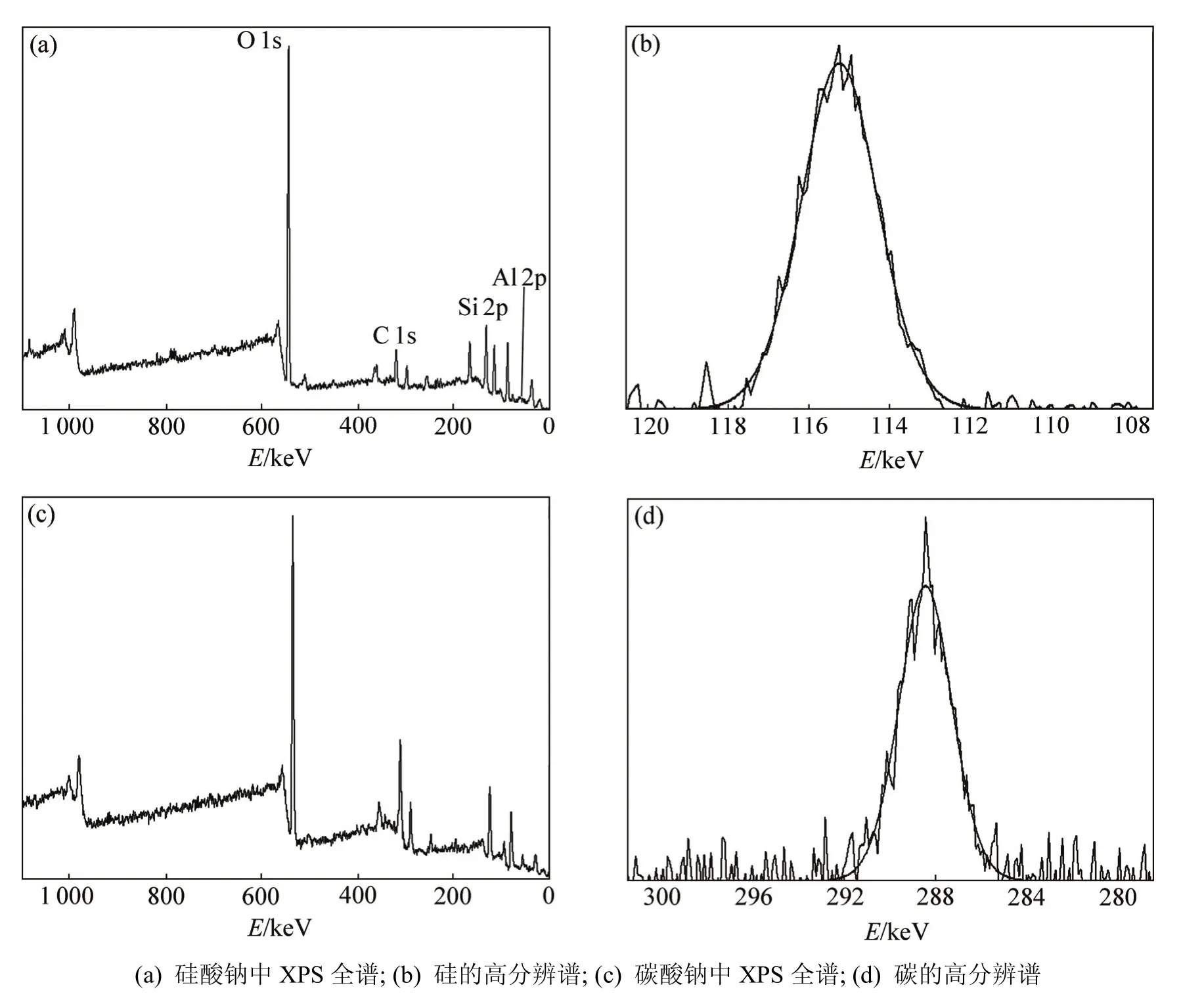

通过实验可知:硅酸钠溶液中微弧氧化起弧时间为53 s,起弧电压为298 V,碳酸钠溶液中起弧时间相对较长,为64 s,起弧电压也升至316 V;铝合金样品在硅酸钠和碳酸钠电解液中微弧氧化电压随处理时间的变化如图4所示。从图4可见:2种溶质离子电解液中氧化初期电压随时间增加迅速增加,而后趋于平稳,但在硅酸钠溶液中达到微弧氧化稳定电压所需时间较短,稳定值较小。微弧氧化陶瓷层的XPS分析结果如图5所示。从图5可见:硅酸钠电解液中所得陶瓷层的 Si 2p峰为 103.05 eV,对应物质组成为Al2SiO5,碳酸钠电解液中所得陶瓷层已不含有初期成膜的SiC。其原因是由于电解液中溶质离子种类不同,样品表面沉积层微观形貌、物质组成以及阻抗将产生较大差异,样品表面沉积层的结构、阻抗与对应瞬间的能量条件相关联,沉积层只有通过增厚、增密甚至是结构转变等途径增大阳极样品瞬时阻抗方可提高回路的瞬时电压,直至达到某一能量临界值时开始起弧。而要提高沉积层阻抗以使其被击穿的简捷途径之一是电解液中溶解有在电场作用下向阳极表面沉积的粒子,这些粒子沉积于阳极表面后形成可使其阻抗增大的沉积层(图2)。从图2可见:样品表面高阻抗沉积层的形成是微弧氧化过程得以进行的必要条件,微弧氧化进程尤其是起弧的速度与起弧能量又受制于样品表面沉积层阻抗的变化。但一旦样品表面发生起弧,弧斑发生微区将进行基材铝原子向氧化铝的转化,溶质离子仅起导电作用,且微量离子被动参与成膜(图5)。系统阻抗值的持续增大将不再依赖溶质离子在阳极表面形成沉积层的阻值贡献,从而表现出溶质离子种类对微弧氧化电压-时间曲线的变化影响较小(图4)。

图4 2种电解液中铝合金微弧氧化电压随氧化时间的变化Fig.4 Dependence of voltage on oxidation time during growth of MAO coatings on aluminium alloy in two solutions

图5 2种电解液中铝合金样品表面陶瓷层的XPS谱Fig.5 XPS spectrum of ceramic coating formed by MAO in Na2SiO3 or Na2CO3 electrolyte for 8 min

2.3 样品表面预制备膜对微弧氧化起弧及生长过程的影响

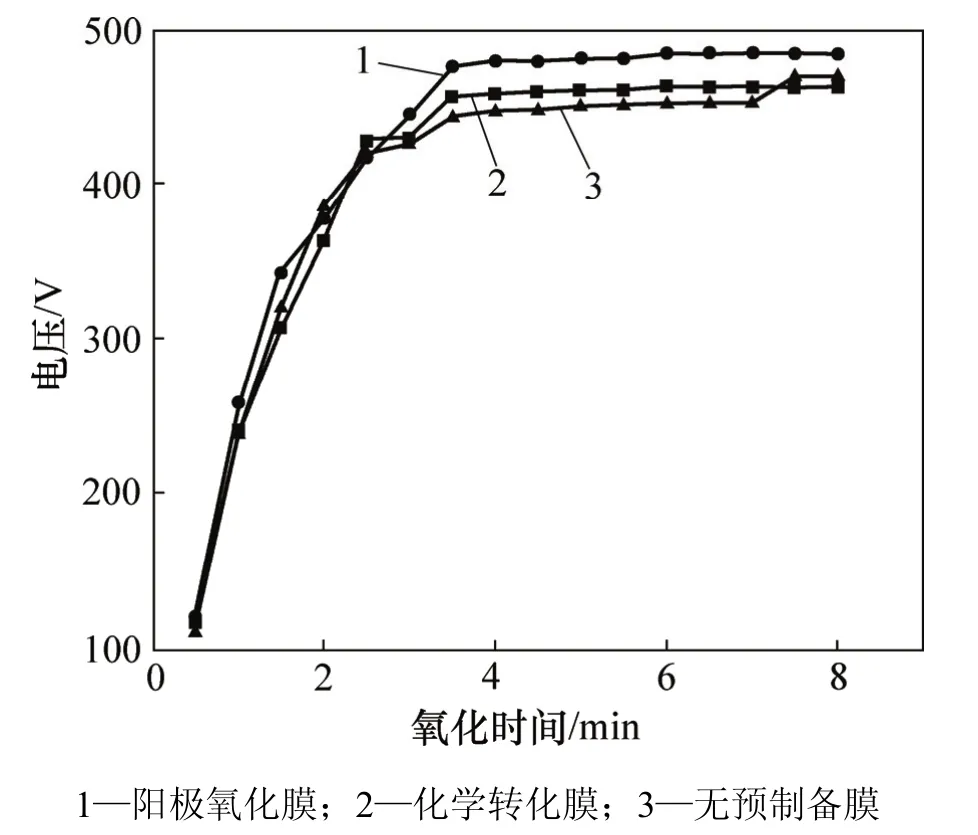

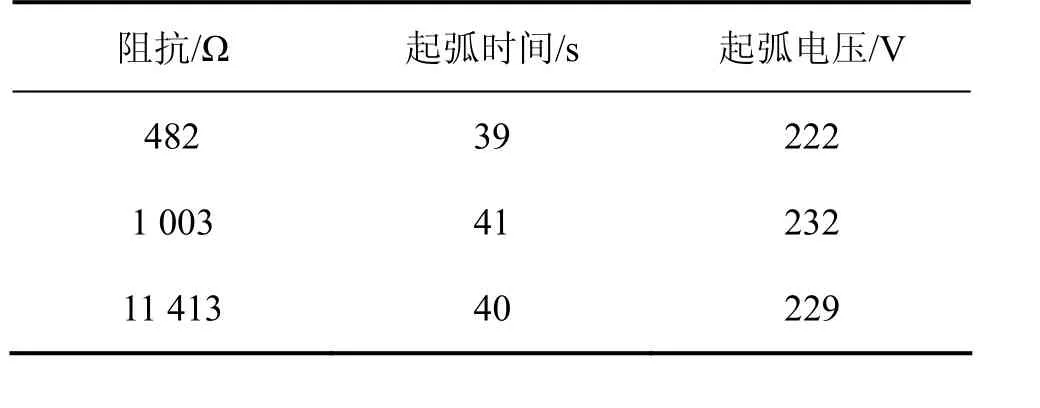

样品表面高阻抗沉积层的形成是微弧氧化过程得以进行的必要条件。为完善该理论体系,本试验分别采用化学转化和阳极氧化2种处理工艺在铝合金样品表面获取不同种类或阻抗的预制备膜,对比研究其对微弧氧化起弧及生长过程的影响规律。不同表面状态下铝合金样品微弧氧化起弧时间和电压如表1所示。由表1可知:样品表面经不同处理工艺获取不同种类的预制备膜,微弧氧化起弧时间相对于无预制备膜铝合金明显缩短,起弧电压显著降低,但预制备膜种类对起弧时间和起弧电压影响均较小。结合图6中不同表面状态铝合金样品微弧氧化电压随处理时间的变化关系可知:不同表面状态铝合金微弧氧化初期电压随时间增加均快速增加,而后趋于平稳,且达到稳定电压的时间相同,稳定电压值也相差很小。

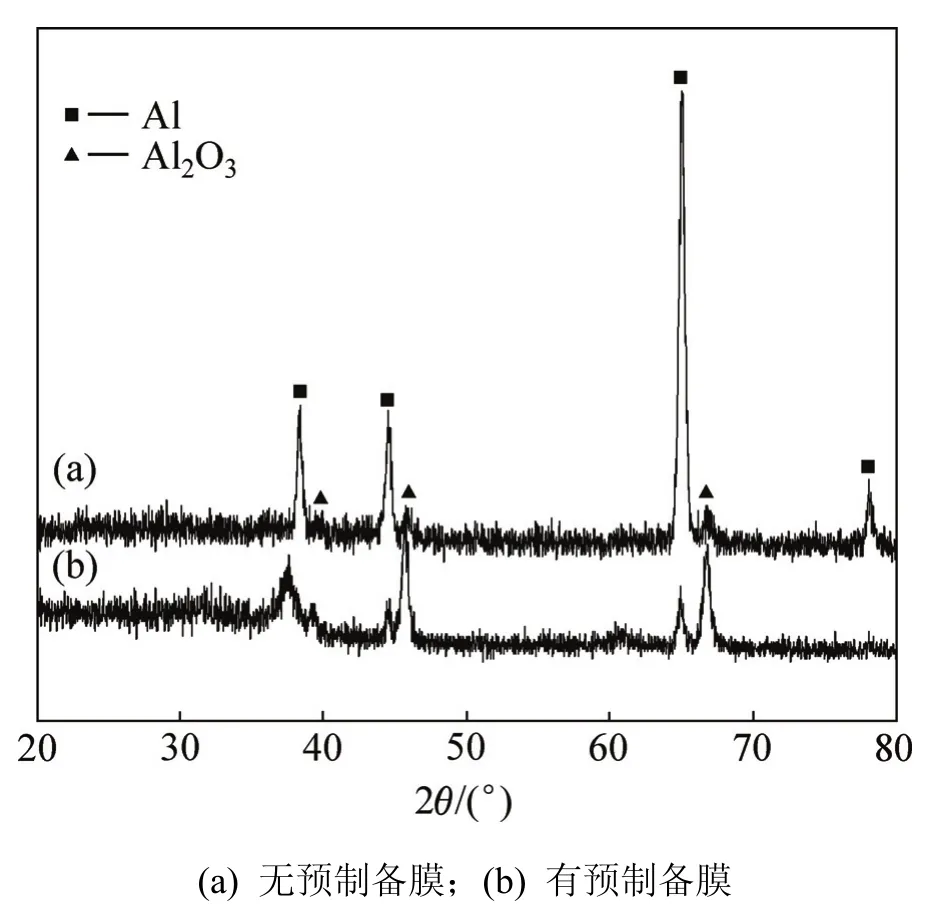

试验中通过改变阳极氧化处理工艺的电压和时间2个参数,在铝合金样品表面获取厚度相同而阻抗值不同的预制备膜,微弧氧化起弧时间和起弧电压如表2所示。从表2可见:预制备膜阻抗对起弧时间和电压影响较小,其中:当阻抗为482 Ω时,微弧氧化起弧时间最短,为39 s;起弧电压最低,为222 V。当阻抗相差很大,分别为1 003 Ω和11 413 Ω时,起弧时间和起弧电压仍相差很小。而具有不同阻抗预制备膜铝合金样品在硅酸钠电解液中经8 min微弧氧化处理,微弧氧化电压-时间曲线有着完全相似的变化规律,如图7所示。所得膜层均为只含Al2O3相的陶瓷层,如图8所示。膜层中并无电解质离子参与成膜,但明显观察到有预制备膜铝合金表面的 Al2O3相强于无预制备膜铝合金,即样品表面的预制备膜在高能量微弧放电作用下熔融成膜而形成陶瓷相。

表1 不同表面状态下铝合金样品微弧氧化起弧时间和电压Table 1 Arc striking time and voltage of sample with different kinds of prefab coatings during MAO

图6 不同表面状态铝合金微弧氧化电压随氧化时间的变化Fig.6 Dependences of voltage on oxidation time of aluminium alloy with different surface states

表2 不同阻抗值预制备膜铝合金样品微弧氧化起弧时间和起弧电压Table 2 Arc striking time and voltage of sample with prefab coating with different impedances during MAO

综合铝合金样品表面预制备膜种类和阻抗对微弧氧化起弧及生长过程的影响规律可知:样品表面预制备膜替代了微弧氧化初期成膜的形成过程,但其作用又与初期成膜存在一定差异。预制备膜起始阶段增强了样品的绝缘性,提升了电回路的瞬时电压,同时使铝基体因包裹于预制备膜层内而失去活性,抑制了铝基体的放电反应而在阳极区发生OH-的优先放电产生活性氧[14-15],在强电场作用下使预制备膜的薄弱部位发生电击穿,并与基体铝发生熔融化合反应,实现陶瓷层的生长增厚,在此过程中,预制备膜并非溶质离子在样品表面的沉积层,其将在弧光放电条件下重新被击穿,熔融形成陶瓷层。因此,铝合金样品表面获取预制备有利于抑制活性电极放电而促使电解液中的溶质离子放电,并为后期电击穿提供了一个易“失稳”的界面,其种类或阻抗对微弧氧化起弧时间和电压影响均较小,仅是“引发”样品表面弧光放电。

图7 不同阻抗预制备膜铝合金微弧氧化电压-时间曲线Fig.7 Dependence of voltage on oxidation time of sample with different impedance values of the prefab coating

图8 不同表面状态铝合金微弧氧化膜层的X线衍射谱Fig.8 XRD patterns of MAO coatings on aluminium alloy

3 结论

(1) 溶质离子种类不同,铝合金样品表面沉积层微观形貌、物质组成以及阻抗将不同,导致微弧氧化起弧时间和起弧电压存在差异,但微弧氧化膜层生长的电压-时间曲线变化较小。

(2) 样品表面高阻抗沉积层的形成是微弧氧化过程得以进行的必要条件,起弧后陶瓷层生长将依赖于基体铝向氧化铝的转变而使样品表面阻抗增大,溶质离子仅起到导电作用,微量溶质离子被动参与成膜。

(3) 铝合金表面预制备膜起始阶段即增加了样品的绝缘性,抑制了活性铝电极的放电,同时为微弧放电提供了易“失稳”的界面状态,其种类和阻抗对起弧时间、起弧电压以及微弧氧化电压-时间曲线影响均较小。

[1] JUN Tian, LUO Zhuang-zi, QI Shang-kui, et al. Structure and antiwear behavior of micro-arc oxidized coatings on aluminum alloy[J]. Surface and Coatings Technology, 2002, 154: 1-7.

[2] XIN Shi-gang, SONG Li-xin, ZHAO Rong-gen, et al. Properties of aluminium oxide coating on aluminium alloy produced by micro-arc oxidation[J]. Surface and Coatings Technology, 2005,199: 184-188.

[3] DING Jun, LIANG J, HU Li-tian, et al. Effects of sodium tungstate on characteristics of microarc oxidation coatings formed on magnesium alloy in silicate-KOH electrolyte[J].Transactions of Nonferrous Metals Society of China, 2007, 17(2):244-249.

[4] GU Wei-chao, LÜ Guo-hua, CHEN Huan, et al. Investigation of morphology and composition of plasma electrolytic oxidation coatings in systems of Na2SiO3-NaOH and (NaPO3)6-NaOH[J].Journal of Materials Processing Technology, 2007, 182(1/3):28-33.

[5] 薛文斌, 华铭, 施修龄, 等. 铸造铝合金微弧氧化膜的生长动力学及耐蚀性能[J]. 硅酸盐学报, 2007, 35(6): 731-735.XUE Wen-bin, HUA Ming, SHI Xiu-ling, et al. Growth kinetics of microarc oxidation films on cast aluminium alloy and their corrosion resistance[J]. J Chin Ceram Soc, 2007, 35(6):731-735.

[6] XUE Wen-bin, SHI Xi-ling, HUA Ming, et al. Preparation of anti-corrosion films by microarc oxidation on an Al-Si alloy[J].Applied Surface Science, 2007, 253: 6118-6124.

[7] Nie X, Meletis E I, JIANG J C, et al. Abrasive wearycorrosion properties and TEM analysis of Al2O3coatings fabricated using plasma electrolysis[J]. Surface and Coatings Technology, 2002,149: 245-251.

[8] WU Han-hua, WANG Jian-bo, LONG Bei-yu, et al. Ultra-hard ceramic coatings fabricated through microarc oxidation on aluminium alloy[J]. Applied Surface Science, 2005, 252:1545-1552.

[9] 魏同波, 田军, 阎逢元. LY12铝合金微弧氧化陶瓷层的结构和性能[J]. 材料研究学报, 2004, 18(2): 161-166.WEI Tong-bo, TIAN Jun, YAN Feng-yuan. Structure and were-resistant properties of ceramic layer on LY12 Al alloy by micro-arc oxidation[J]. Chinese Journal of Materials Research,2004, 18(2): 161-166.

[10] Boeuf J P. Plasma display panels: Physics, recent development and key issues[J]. Phys D: Appl Phys, 2003, 36: 53-79.

[11] Kogelschatz U, Eliasson B, Egli W. Dielectric barrier discharges:Their history. Discharge physics, and industrial applications[J].Pure Chem Plasma Process, 2003, 23: 1-46.

[12] Yerokhin A L, Nie X, Leyland A, et al. Plasma electrolysis for surface engineering[J]. Surface and Coatings Technology, 1999,122: 73-93.

[13] 朱祖芳. 铝合金阳极氧化与表面处理技术[M]. 北京: 化学工业出版社, 2004: 79-81.ZHU Zu-fang. Anodic oxidation on aluminium alloy and surface treatment technology[M]. Beijing: Chemical Industry Press,2004: 79-81.

[14] 杨巍, 蒋百灵, 鲜林云. 溶质离子在镁合金微弧氧化膜形成过程中的作用[J]. 材料热处理学报, 2009, 30(1): 157-160.YANG Wei, JIANG Bai-ling, XIAN Lin-yun. Effects of solute ions on forming process of microarc oxidation coatings on magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2009, 30(1): 157-160.

[15] 杨巍, 蒋百灵, 鲜林云, 等. 溶质离子在铝合金微弧氧化陶瓷膜形成过程中的作用机理[J]. 中国有色金属学报, 2009, 19(3):464-468.YANG Wei, JIANG Bai-ling, XIAN Lin-yun, et al. Action mechanism of solute ions on forming process of microarc oxidation coatings on aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(3): 464-468.