大型沉箱与坐床式圆筒码头案例的造价分析与方案优化

徐烈毅

(中交四航局港湾工程设计院有限公司,广东 广州 510231)

0 引言

重力式码头是我国港口工程中广泛采用的结构型式。特别是近年来码头向大型化、深水化发展迅速,重力式结构因其造价适中,耐久性好,承载能力较高的优点,更越来越多地被采用。在已建成的重力式码头中,据不完全统计,沉箱、大圆筒等结构占3/4以上[1],可见重力式码头未来的发展趋势。为此,有必要就重力式码头中沉箱和坐床式圆筒这两种主要结构方案的造价作较深入的比较分析。

沉箱结构比较适合水深大,工期紧,可浮运或驳运的情况,目前已建的大型沉箱码头中,单个沉箱质量多在2000~3000 t之间,亦已有超过3000 t的工程案例。大型沉箱结构尺度大,安装件数相对较少,在施工条件较恶劣的无掩护海域,其优势尤为明显。

圆筒式码头结构多采用大直径无底坐床式,亦可有底,视工程需要和施工条件而定。圆筒结构具有可浮运、驳运或吊运,安装可分节或一次出水,施工速率也较快的优点。目前国内已建的圆筒码头一般筒径在20 m以内,国外已有筒径达到21.5 m的实例。由于圆筒结构受力比矩形沉箱更合理,结构造价相对较便宜,对经济尚处于发展中的地区,更有优势。

本文通过对两种码头结构型式的典型案例的造价分析,寻找出影响造价的主要因素,并在保持安全水平基本相同的前提下对可降低造价的结构优化方案作了初步探讨。

1 重力式码头的造价构成

1.1 造价构成

重力式码头造价主要包括:重力式构件预制、安装;水下工程施工(开挖、抛填料等);上部结构施工(胸墙、管沟等);码头后方回填;码头系泊、靠泊设施;码头面层结构;装卸工艺基础结构等。

1.2 影响造价的主要因素

影响重力式码头造价的主要因素包括:

1)重力式构件预制的体积、混凝土强度、自身质量、出运方式、运距等都会影响工程造价,因为关系到船机设备的选用,故必将影响人工、材料(主材、地材等)、船机(起重船、驳船等)的消耗量;

2)水下工程及后方回填所需材料的选用,一般工程的填料购置与施工费用约占工程造价的1/3以上,因此应选择当地供应有保障、价格相对低廉但内摩擦角较高的填料。水下开挖中以炸礁费用最高,因此,在设计中应尽量避免炸礁或尽可能减少炸礁量。

这些因素对造价的影响在设计、施工中都应予充分考虑,以使码头的成本尽可能降低。

2 工程案例

案例的费用计价按交通部水运工程定额站的规定进行[2]。

2.1 某10万吨级集装箱码头(案例1)

2.1.1 概况

某10万吨级集装箱码头总长1016 m,地基下卧土层以强风化花岗岩层为主,非常适合作为码头结构持力层,部分区域风化岩上覆盖粗砂层,性状良好,也可作为结构持力层。因此,码头结构采用钢筋混凝土矩形沉箱结构,沉箱一次出水,沉箱基础为10~100 kg基床块石,沉箱尺寸长×宽(带趾)×高=23.5 m×14.1 m×17.15 m,趾长1.0 m,单个质量2558 t,为3×5个箱格,每个箱格纵横尺寸为4.2 m×3.95 m,沉箱内回填中细砂,沉箱上为现浇混凝土胸墙。码头后方设置分级抛石棱体,棱体后方回填中粗砂(振冲密实)。门机前轨安放在胸墙上,门机后轨道采用钢筋混凝土矩形轨道梁,轨道梁基础采用φ1000灌注桩,间距3 m。码头典型断面图见图1。

2.1.2 造价构成与分析

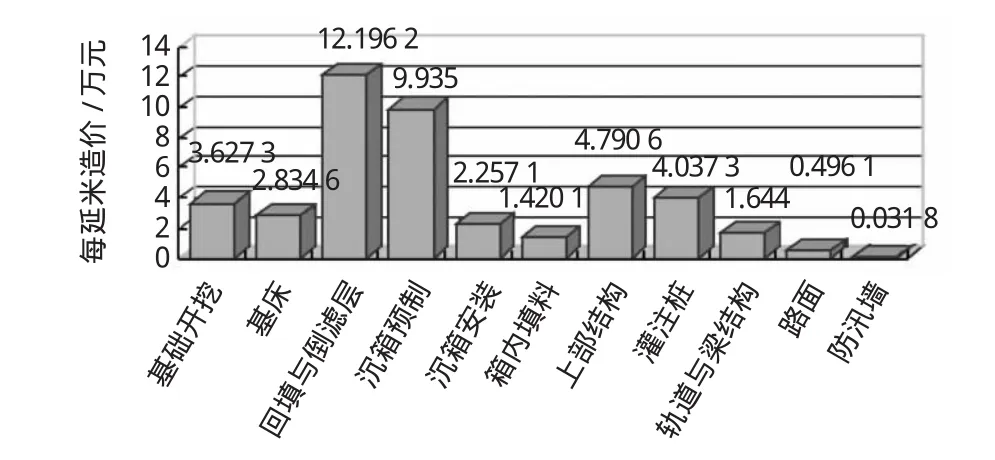

该10万吨级集装箱码头造价构成及各项比例见表1;其每延米造价构成直方图见图2。

从表1及图2可看出,水下工程和沉箱预制、安装费用是最主要的费用,约占65%,码头上部结构费用只占11%,水下工程、沉箱的数量都会对造价产生重大影响。

图1 某10万吨级集装箱码头典型断面图

表1 沉箱码头造价构成及其所占比例表

图2 某10万吨级集装箱码头每延米造价构成直方图

2.2 某8万吨级石化码头(案例2)

2.2.1 概况

某8万吨级石化码头总长280 m(见图3)。为坐床式大圆筒结构,持力层为粉砂岩层,圆筒和基岩间设置抛石基床层,厚度为1.00 m。临时底板半径7.90 m,圆筒外径13.60 m,高16.70 m。外趾、内趾宽1.1 m,壁厚0.35 m,单件质量约950 t。圆筒空腔内回填砂,顶部铺碎石垫层和混凝土压顶,接缝处设置倒滤腔。胸墙及圆筒盖板为现浇混凝土结构,胸墙为矩形结构,长14.4 m,顶宽2.80 m,盖板为肋板结构,长14.4 m,底宽16.6 m,板高0.6 m,设纵横各两块肋板,肋板高2.15 m,宽0.6 m。胸墙突出圆筒0.8 m。码头后方回填中粗砂,码头结构缝处均设置混合倒滤层。

图3 某8万吨级石化码头典型断面图

2.2.2 造价构成与分析

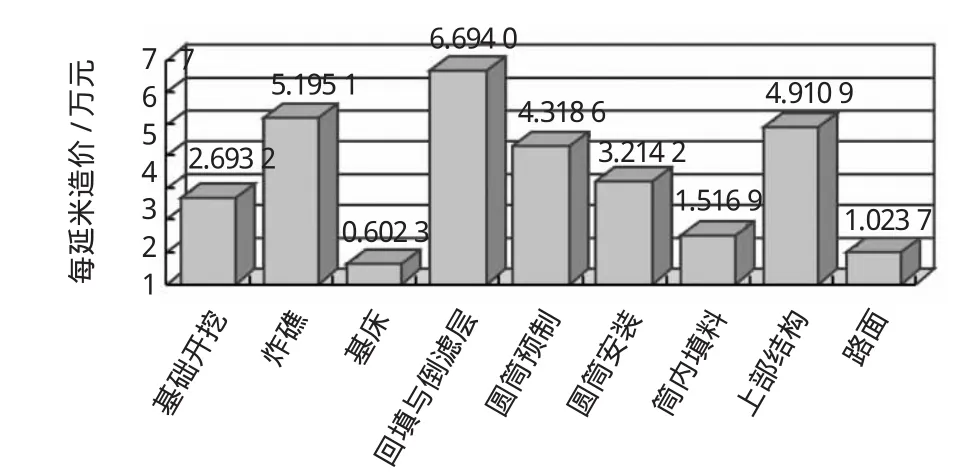

该8万吨级石化码头造价构成及各项比例见表2,其每延米造价构成的直方图见图4。从表2及图4可看出水下工程和圆筒预制、安装费用是最主要的费用,约占70%。所以同样是水下工程、圆筒的结构与数量都会对造价产生重大影响。

表2 坐床式圆筒码头造价构成及其所占比例表

2.3 案例比较与优化方向

图4 某8万吨级石化码头每延米造价构成直方图

某10万吨级集装箱码头和某8万吨级石化码头在建设标准上十分相近,10万吨级沉箱码头的前沿底高程-15.6 m,码头高度为21.3 m,沉箱墙身结构箱宽13.1 m,地基为强风化岩;8万吨级坐床式圆筒码头的前沿底高程-15.2 m,码头高度为21.5 m,大圆筒墙身结构直径13.6 m,连前后趾底宽15.8 m,地基为粉砂岩。所不同的是前者设有平均5.0 m厚的抛石基床,后方有填石棱体并有轨道梁及桩基础,而后者则只设1.0 m厚的抛石基床,后方全填砂且无轨道结构。

从技术指标来看,10万吨级沉箱码头与8万吨级坐床式大圆筒码头也颇为相近,两者都以高水位下沿基床面滑动为控制情况,抗倾和基床承载力验算均有较明显富裕量,其主要技术指标见表3。

表3 两案例主要技术指标比较表

表3表明两案例达到的技术指标几乎一致。

对比两案例的每延米造价构成可以看出,沉箱方案的造价显著高于坐床式大圆筒,前者达到43.2702万元/延m,而后者只为30.4915万元/延m。两者造价构成的比较见表4。

从表4可看出,两案例水下工程及上部结构工程造价相近,码头面及后方工程的造价差异是使用功能所致,造价明显差别表现在沉箱与大圆筒墙身结构的预制与安装之造价不同。显然,对某10万吨级集装箱码头的方案优化方向就在于墙身结构。

表4 两案例每延米造价构成比较表 万元/延m

3 对案例1的优化方案

图5 案例1的码头优化方案典型断面图

优化的目标定为:在保持主要安全技术指标与原案基本一致的前提下,通过改变原沉箱结构为坐床式圆筒结构降低原案的造价。优化方案的典型断面图见图5。采用坐床式大圆筒的优化方案有两个,一为有底板,另一为无底板,两个优化方案均作了较详细的造价计算。有、无底板的圆筒方案造价分别见表5和表6。为节省篇幅,表中略去详细子项。

表5 案例1的有底板圆筒方案造价表

表6 案例1的无底板圆筒方案造价表(仅详列有差异部分)

从技术角度分析,沉箱结构有较大的重量,抗滑能力强。对于相同底宽的圆筒结构而言,可从两方面提高圆筒的抗滑能力:其一是保留临时底板为固定底板,增大上部混凝土结构,以使自重力增加;其二是在增大上部混凝土结构的同时,采用无底板圆筒,筒内填二片石与抛石基床接面,按现行规范规定提高基床面抗滑动摩擦系数到0.65。上述两个优化方案就是按此考虑进行的,即在作用组合不变的情况下,保持重力式结构抗力与原案相近。

经对案例1优化方案的关键安全技术指标进行计算分析后得出的结论是:不管有底或无底坐床式圆筒结构方案,在极端高水位控制情况下沿抛石基床面水平滑动的验算结果均与原沉箱方案基本一致,但其每延米造价则均有明显下降。优化方案与原案的技术经济比较见表7。

表7 对案例1优化方案的技术经济比较表

表7表明,就案例1而言,采用坐床式圆筒结构,无论有底或无底均有明显的技术经济优势。

4 结语

1)沉箱或坐床式圆筒码头的造价构成中,水下工程和墙身结构制造与安装的费用比例高达65%~70%,在设计中应对其尽可能优化。

2)从文中颇为相似的两个案例来看,坐床式圆筒结构方案有明显的造价优势。

3)在保持关键安全技术指标基本不变的前提下,经采取提高圆筒抗滑能力的技术措施后,用坐床式圆筒(无论有底或无底)结构可以取代造价较高的沉箱结构。本文案例1的优化结果表明每延米码头的造价可下降5.5~8.0万元,下降幅度可达12%~18%。

4)坐床式圆筒结构值得进一步推广应用。

[1]交通部水运司.中国水运工程建设技术[M].北京:人民交通出版社,2003.

[2]交通部水运工程定额站.沿海港口建设工程概算预算编制规定及配套定额(2004)[S].

[3]JTS167-2-2009,重力式码头设计及施工规范[S].