微型轴承保持架轴向振动检测与分析

黄迪山,郭兰满,刘 品,朱利军,傅慧燕

(1.上海大学 机电工程与自动化学院,上海 200072;2.上海天安轴承有限公司,上海 200230)

深沟球轴承在运转过程中,保持架振动除了自身的特征频率成分外,轴承内、外圈的几何误差引起的振动通过钢球传递也影响保持架的振动。保持架振动响应不仅产生噪声,而且影响其工作寿命。另外,钢球与保持架兜孔之间出现碰撞[1],碰撞的幅度和频数取决于钢球与保持架的游隙和转速。因此,在轴承制造的质量保证系统中,检测轴承保持架振动,分析其动态特性,揭示其振动规律显得非常重要。

到目前为止,对保持架的试验研究主要集中在稳定性、运动、滑动、温度检测等方面。文献[2]研究了角接触球轴承的保持架涡动,分析了不同布置时的保持架接触频率;文献[3]用激光测量了圆柱滚子轴承中滚子与保持架的运动速度;文献[4]用高频共振技术测试了保持架与滚子的滑移;文献[5]用振荡器和无线传递技术测量轴承保持架的温度及其变化;文献[6]用锤击法测试了用于列车的单个轴承保持架零件的动态特性。但对旋转运动的微型轴承保持架,由于尺寸小,振动传感困难,其振动测试尚未见报道。因此,基于保持架研究现状,对保持架激光测振及其动态特性进行研究。具体介绍在中、低转速下,微型轴承冠形保持架轴向振动的试验与检测技术及初步的振动信号处理。

1 试验装置

微型轴承轴向振动试验装置如图1a所示,由试验台、激光测头和计算机控制系统组成,试验台转速可控。试验轴承型号为619/6/P4F(C1000096F)外径为15 mm, 内径为6 mm,其中保持架结构如图1b所示。 轴承水平安置在试验装置上,轴向加载1 N。在试验中,轴承内圈固定,外圈转动,试验在常速(600~3 000 r/min)下进行。采用KEYENCE激光测头LK-G10拾取微型轴承保持架轴向振动位移,振动位移测量分辨率为0.01 μm。由于保持架宽度为0.5 mm,而激光光束斑点只有20 μm,光斑尺寸远小于保持架轴向的宽度,因此,激光方法可以有效地进行非接触测量, 检测保持架的轴向振动位移。在检测中,信号的采样频率为5 kHz,采样点数为65 536,对振动信号进行数据采集。

图1 微型轴承保持架轴向振动试验系统简图

2 试验与分析

2.1 特征频率

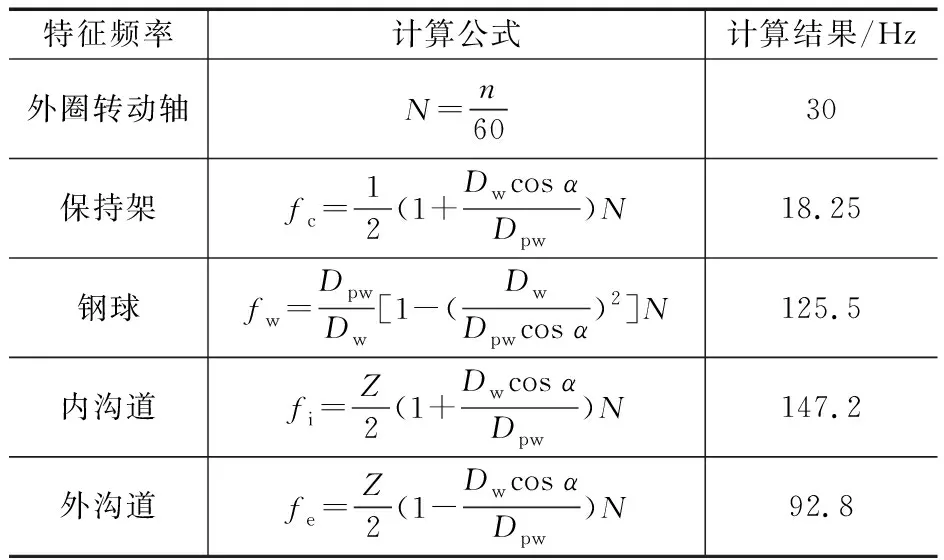

特征频率是轴承运行中出现的一个重要动态特征。当外圈转动和内圈固定时,以稳定转速1 800 r/min为例,根据轴承几何基本尺寸和转速,特征频率计算如表1所示(N为外圈转速,r/min;α为接触角;Dw为钢球直径;Dpw为球组节圆直径;Z为钢球数)。一般情况下,从轴承保持架拾取的轴向振动信号不仅包含自身的特征频率,而且会呈现其他部分的特征频率。

表1 轴承特征频率

2.2 测试分析

轴承保持架的轴向振动检测,按转速600,800,1 000,…,3 000 r/min进行,图2a是转速1 800 r/min时的振动位移时间历程;对50 000点振动位移数据进行谱分析,得到分辨率为0.1 Hz的频谱,谱图如图2 b所示。从保持架轴向振动的频谱图可知,保持架轴向振动的主要谐波与轴承特征频率吻合。其中,保持架特征频率振动幅度最大,并且呈现1阶、2阶和3阶谐波。保持架振动特征频率的产生主要与保持架的加工误差、流体润滑作用及保持架与钢球碰撞有关。轴承工作时,由于润滑油的作用保持架悬挂在钢球上,保持架的加工误差将导致保持架径向振动、轴向振动和陀螺运动,使保持架轴向振动特征明显。润滑油的飞溅同样促使保持架振动。保持架与钢球之间不合理的游隙将加大保持架与钢球的周向碰撞和轴向碰撞,加速保持架的轴向振动[7]。

另外,由于外圈驱动轴偏心引起的轴承外圈振动的特征频率较为显著,而轴承内、外沟道振动的特征频率较小,说明内、外沟道的波纹度影响较小。

由于保持架特征频率的第1阶振动谐波幅度与外圈振动特征频率谐波幅度相当,频率接近,所以在振动时间历程中信号呈现拍状现象。

但是在保持架轴向振动的倒谱中有175 ms的明显倒谱线(图2c),这表明在振动中存在5.7 Hz的谐波族。由于保持架动力学机理复杂,对此谐波族的信号识别有待于进一步研究。

图2 保持架轴向振动位移时间历程、频谱和倒谱(1 800 r/min)

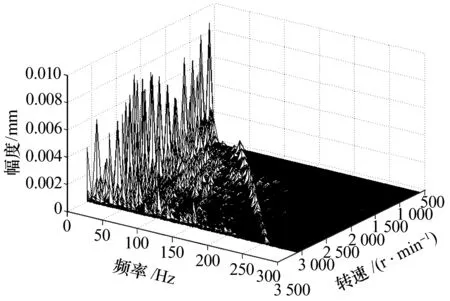

集合在各个转速下(600~3 000 r/min,间隔200 r/min)的保持架轴向振动频谱,构成三维的瀑布图(图3),从中可观测振动谐波成分随转速的变化情况。试验数据中,几乎所有的振动各阶谐波频率随着转速线性增大,这表明:在中、低转速下,特征频率谐波为保持架振动的主要成分,且分布在中、低段频率范围。由于轴承振动特征频率谐波与轴承外圈驱动的偏心、沟道的加工波纹度、保持架误差、流体润滑作用及保持架与钢球碰撞相关,因此,微型轴承加工误差、保持架误差、保持架与钢球不合理游隙是保持架轴向振动的主要根源。

图3 保持架轴向振动频谱瀑布图(600~3 000 r/min)

2.3 振动速度谱估计

轴承保持架噪声的声压级正比于保持架振动速度,工程中常用振动速度评定轴承振动工况。因此,有必要在测量保持架轴向振动位移基础上估计轴向振动速度,对微型轴承保持架轴向振动速度有一个数量上的认识。

在轴承转速为1 800 r/min时,用50 kHz的采样率拾取振动位移,然后进行数值微分处理,得到如图4a所示的振动速度时间历程估计,振动速度的最大值为20~30 mm/s。对振动速度作进一步处理后得频谱估计,如图4b所示。在保持架轴向振动速度谱中,能量集中在中、低频段,所以保持架振动对低频噪声贡献大。图4c则显示1~500 Hz的保持架轴向振动速度频谱。

图4 振动位移时间历程和频谱估计(1 800 r/min)

3 结束语

应用激光技术能有效地对微型轴承冠形保持架轴向振动位移进行非接触测量以及相应信号的分析与估计。从振动测试分析可知:微型轴承在中、低速工况下,保持架轴向振动的主要成分是轴承的特征频率谐波,它们对应于轴承沟道加工误差、保持架误差及保持架与钢球不合理的游隙,并且分布在中、低段频率范围。由于保持架动力学机理复杂,对保持架轴向振动信号的研究有待于进一步深入。