微铣削加工技术的发展现状

王 慧

(淮南职业技术学院,安徽 淮南 232001)

微铣削加工技术的发展现状

王 慧

(淮南职业技术学院,安徽 淮南 232001)

微铣削被认为是最柔性的加工方法之一,有着日益广阔的应用前景;介绍了微铣削加工技术的研究背景,并对其研究现状进行了评述,分析了微铣刀的特性和主要几何形状,并从切屑的形成、切削力和刀具磨损三个方面解析微铣削加工技术的加工机理及在研究与发展过程中存在的主要问题,讨论了微铣削技术的研究成果和发展前景。

微铣削;微铣刀;加工机理

DO I:10.3969/j.issn.1671-4733.2010.02.17

随着科学技术的不断深入发展,先进制造技术不仅仅在加工精度、加工效率、加工成本等方面不断追求完善,而且在加工尺寸方面也在不断挑战极限。由于产品微型化在光学、电子、医药、生物、航天、军事等领域具有广阔的应用前景,微制造迅速成为一项倍受关注的先进制造技术。微铣削是微切削加工领域中应用最为广泛的技术之一,目前的研究主要从加工设备、加工机理和加工工艺三个方面展开,研究重点主要集中于加工表面质量、切削力、刀具的磨损和寿命、切屑状态、对微小零件的加工能力等方面。其中微铣刀对加工的影响举足轻重,针对微铣削的加工特点,已经研制出了多个系列品种的刀具。

一 微型铣刀

目前,国内外用于试验研究的微铣刀直径一般在0.5mm以下,微铣刀设计制造的研究工作主要集中在刀具材料、刀具形状和刀具制造工艺三个方面。

在微切削加工技术领域里,如何将刀具材料晶粒细化和刀具微小化,以便加工出微型工件,一直是研究的重点所在。微切削的切削深度和进给量都非常小,因此单位切削面积上的切削力较大,同时产生很大的热量,使刀刃尖端局部区域的温度升高,所以微切削对刀具材料的性能要求较高,需采用耐磨、耐热、高温硬度高、高温强度好的刀具材料。随着回转最小直径的微小化,要求回转刀具的抗弯强度、刚性与断裂韧性均应较高。微切削刀具材料以硬质合金(碳化钨)、PCBN(立体氮化硼)和金刚石为主。微米级以下尺寸的铝合金等有色金属加工主要采用单晶金刚石刀具,单晶金刚石刀具可用来切削加工精度达到纳米级的探头或探针。为了提高硬质合金的性能,目前工具厂商正研究使硬质合金晶粒更加微细化的技术,已取得可喜的成果,开发出粒径为90nm的超细晶粒硬质合金,并试制出粒径为60nm的高级超细晶粒硬质合金。

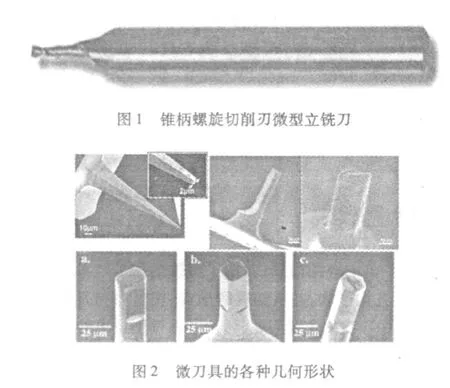

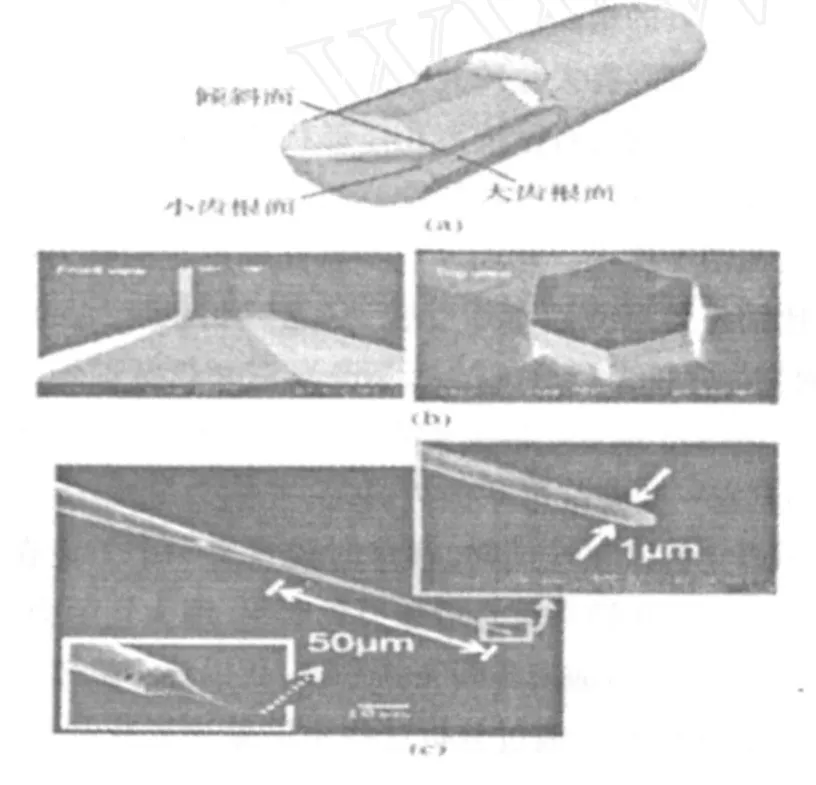

在普通铣削中,立铣刀的破损已经有了比较深入的研究。然而,从普通铣削得出的结论和经验对于具有弱刚度刀体的微铣刀就不再适用,尤其当刀具直径小于0.1mm时。微铣削中,刀具的切削区域是研究人员和机构非常关注和感兴趣的一个方面,有大量的关于刀具切削部分各种形式破损的报导。正因为此,对微铣刀几何形状的研究也越来越引起人们的关注。目前,大多数的铣刀都是锥柄螺旋切削刃微型立铣刀,如图1所示。然而其它一些几何形状的铣刀也已经出现,比如三角形截面直体立铣刀(△-straight type)、半圆形截面直体立铣刀(D-straight type)、三角形截面锥体立铣刀(△-tapered type)、半圆形截面锥体立铣刀(D-tapered type)和其它一些棱锥形状的刀具等,如图2所示;另有研究表明,两刃立铣刀在铣削时,很多时候只有一个刀齿在参与切削,这样的直接结果就是增加刀具磨损,增大切削力,降低加工表面质量和增加刀具断裂的危险,所以单刃立铣刀就应运而生,如图3(a)。通过分析这些不同截面形状的立铣刀,可以清楚的知道不同的刀具破损形式以及提高刀具寿命的方法。

微铣刀的加工制造主要是采用特种加工的方式,一种具有代表性的方法是离子束加工技术(FIB)通过聚焦离子束撞击铣刀毛坯,以正交扫描方式进行离子刻蚀,可以切出2刃、4刃、6刃等截面形状的微铣刀。另一种常用的方法是线电极电火花磨削(WEDG),与离子束加工相比,WEDG方法具有设备简单,可操作性强的优点。最近,X.Cheng和K.Nakamoto等美日两国学者联合研制的超精加工系统具有微铣刀的制造功能,图3(b)是该系统用线电极电火花加工方法制造的直径为0.2mm六边形微铣刀。传统的切削加工方式在微铣刀的制造中也有应用,H.Suzuki等人为了制作聚晶金刚石微铣刀,在直径为2mm的微铣刀刀盘上,用金刚石磨轮在刀盘圆周方向磨出20个切削刃,并成功地用于微铣削试验。H.Ohmori等人也用磨削的方式制造出刀尖直径仅1μm的微刀具,如图3(c)所示。

图3 微铣削刀具

目前市场提供的微型刀具,尺寸和形状的偏差极不均匀。因此,提高微型刀具的制造精度是微切削需要解决的问题之一。

二 微铣削加工机理

1 微铣削中切屑的形成

切屑的形成是一个非线性的动态过程。在宏观尺度切削过程中,每齿进给量通常比铣刀切削刃钝圆半径大的多,每一齿都会有切屑产生,切削刃钝圆半径的影响可以忽略。而在微铣削过程中,每齿进给量大致等同于甚至小于微铣刀的切削刃钝圆半径,这时刀具将以较大的负前角进行切削,导致对工件材料的摩擦,挤压或耕犁作用占有更大的地位,从而影响切屑的形成。Kim等人通过对微细铣削中切屑形成的实验分析得出,当每齿进给量小于切削刃钝圆半径时,由于最小切削厚度的存在,此时工件表面仅发生了弹性变形,刀刃会咬不住工件而打滑,只能起到挤压的作用,每齿进给期间有可能没有切屑产生,经过若干个齿后,才会有切屑形成,从而导致间歇性的切屑的形成过程;当每齿进给量大致等同于切削刃钝圆半径时,刀具剪切工件形成了切屑,此时仍有部分弹性变形发生,实际的切削厚度比名义上的要小;当每齿进给量大于切削刃钝圆半径时,工件弹性变形现象明显减少,实际切削厚度逐渐接近名义切削厚度,刀具切过的工件材料绝大部分转化成了切屑。

2 微铣削中的切削力

微切削时,由于工件尺寸微小,从强度、刚度上来说都不允许采用较大的切削深度和进给量,同时为保证工件尺寸精度的要求,最终精加工的表面切除层厚度必须小于其精度值,因此切削用量必须很小,切削力比常规切削小,但切削力并不始终随着切削厚度的减小而减小。当切削厚度小于材料的晶粒直径时,使得切削只能在晶粒内进行,这时的切削相当于对一个个不连续体进行切削,切削的物理实质是切断材料分子、原子间的结合,实现原子或分子的去除,此时的切削力就会变大,这就是微切削中的尺度效应。尺度效应是微尺度加工下独特的现象,它的出现对切削力、切屑形成及形态、加工表面质量有着重要的影响。它的一个最显著特征就是随着切削尺寸的减小,切削力会出现急剧增大的现象。在微切削加工下,切削深度和材料的晶粒尺寸处在同一个数量级上,有时甚至小于材料的晶粒直径,使得切削只能在晶粒内进行。

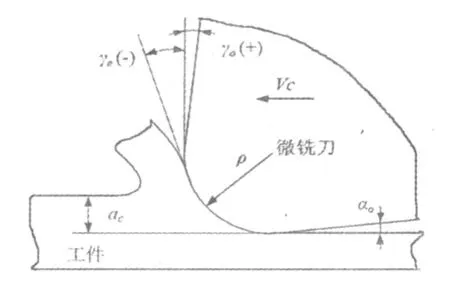

在常规铣削中,每齿进给量通常比切削刃钝圆半径大得多,因此大多情况下刀具可以被看成是完全锋利的,且切削厚度远大于最小切削厚度,伴随着每个刀齿经过都会有切屑形成。但在微铣削中,由于随着刀具尺寸的减小,刀具的刚度也随之减小,为了提高刀具的使用寿命和加工精度,微铣削时的每齿进给量通常在微米级,甚至更小。而硬质合金微型铣刀通常有几个微米的切削刃钝圆半径,如图4所示。

图4 圆弧刃切削模型

因此,微铣削中的每齿进给量大致等同于甚至小于切削刃钝圆半径,这时刀具将以负前角进行切削,工件材料受到刀具切削刃的摩擦、挤压作用,弹塑性变形加剧,容易产生犁耕效应;另外此时不是每一刀都会有切屑产生,在切削中存在一个临界点,只有当剪切滑移发生在临界点以下的时候,才会有切屑产生,我们把这个现象称为最小切削厚度效应。最小切削厚度效应以及相对较大的刀具跳动量,将可能导致每齿进给期间的切削过程从以剪切为主变化到到以挤压或耕犁为主,这将对微铣削过程中切屑形成、表面形成、切削力、振动和切削过程稳定性产生显著的影响,从而影响零件表面质量、加工精度和刀具使用寿命;最后由于每齿进给量大致等同于甚至小于切削刃钝圆半径,此时刃口钝圆半径还会对切削变形区产生较大影响。

其中:γe为刀具与切屑接触区平均切削前角;

ρ为刀具刃口半径;

αc为切削厚度。

切削力尺寸效应及最小切削厚度的存在使得普通切削的切削力模型已不再适合于微切削,需要针对微铣削的特点建立新的切削力的模型。

3 微刀具的磨损

刀具磨损也是微铣削研究中一个热点研究方向。微铣削试验所使用的刀具直径一般在0.1~1mm之间,而刀具切削刃半径通常只有2um左右,不仅因刀具的几何尺寸极小易导致刀具磨损,而且微铣削的犁沟现象也加剧了刀具的磨损。

目前,在刀具磨损研究方面,主要是通过实验分析对工艺参数进行讨论。Bao采用1mm铣刀开展研究,通过实验拟和的方法建立了能够考虑刀具磨损的铣削力模型,并且对刀具寿命进行计算;Zhou等人用直径2mm的立铣刀高速铣削石墨电极,发现刀具以磨粒磨损为主,磨损形态为后刀面磨损、前刀面磨损、微碎裂和破损,并提出利用空气喷射管口和吸尘器能有效减少刀具磨损和破损。另有人通过大量的实验研究表面粗糙度随刀具磨损的变化趋势,表明当切削速度高时刀具的磨损比较剧烈。因此,微铣削加工的刀具磨损是一个影响加工质量和加工成本的关键问题。

三 结论

微铣削加工来源于宏观铣削加工,但是尺度上简单的缩小并不能解释微铣削加工过程中出现的问题,微铣削加工拥有自己独特的加工机理和特点。另外,需对微型机床和微型刀具、切屑去除过程、切削力预测、尺度效应、建模、装配等方面进行深入的研究,以此来提高微铣削加工的精度和生产率。到目前为止,对微铣削加工技术的研究还很不充分,在理论和技术等方面还有大量具有挑战性的课题值得作进一步的深入探讨。微铣削加工技术是微细加工工艺的一个重要延伸,它的成功实现将在未来的致动器、机器人和航天器等具有更高功能性要求的微型光、机、电等产品的制造中起到非常重要的作用。

[1]F.Z.Fang,H.Wu,X.D.Liu.etal[J].Tool Geometry Study in Micro machining,Journal of Micro mechanics and Micro engineering,2003,(13):726-731.

[2]高强.微小型机床进给系统性能及微细铣削加工实验研究[D].哈尔滨:哈尔滨工业大学,2006.

[3]Sonti,A.S.Kumar,M.Rahman,M.T.Zaman.Optimization of cutting parameters in micro end milling operations under dry cutting conditions using genetic algorithms[J].International Journal of Advanced Manufacturing Technology,2006,9(30):1030-1039.

[4]曹自洋,何宁,李亮.微细切削加工技术[J].微细加工技术,2006,(3):1-5.

[5]马玉平,陈明,向道辉,等.DLC涂层硬质合金微钻的制备及其切削性能[J].南京航空航天大学学报(英文版),2007,42(2):89-93.

[6]包杰,李亮,何宁等.国外微细铣削研究综述[J].机械科学与技术,2009,28(8):1018-1022.

Recent Advances in Micro-Milling Technology

WANG Hui

(Huainan Vocational&Technical College,Huainan Anhui232001)

Micro-milling is considered asone of the most flexible cutting methods and has a promisingprospect.In this paper,the background of micro-cutting technology is introduced and the research situation on it is reviewed.This paper investigates the machining mechanism,dynamic characteristics and geometry about micro tools.Some subjects for future researcheson the technology are proposed after analyzing themajorproblems existing in the process of its development.

micro-milling;micro-milling tools;machiningmechanism

TG54

A

1671-4733(2010)02-0057-03

2010-04-21

王慧(1979-),女,河南永城人,研究生,助理讲师,研究方向为先进制造技术,电话:13956409259。