凝结芽孢杆菌发酵条件的优化

高书锋,任 杰,张德元,陈 薇,许丽娟,魏小武

(湖南省微生物研究所,湖南 长沙 410009)

近年研究表明,益生菌可改善动物肠道菌群的平衡,增强动物机体免疫力,提高动物消化功能,促进动物生长发育和提高动物生产性能等益生作用,其作为绿色饲料添加剂取代抗生素已得到广泛应用[1]。

凝结芽孢杆菌既产乳酸又产芽孢,具有一般乳酸菌维持肠道微生态平衡,刺激免疫,提高动物消化功能等益生作用,还具有芽孢菌抗胃酸、抗胆碱、抗热和抗干燥等抗逆能力[2]。李国建[3]研究证实生长肥育猪饲料中添加凝结芽孢杆菌制剂可显著提高猪的平均日增重,降低饲料成本;Adami and Cavazzoni[4]发现凝结芽孢杆菌对仔猪粪中的微生物区系有明显的影响,且这种益生菌有利于改善动物的生产性能。凝结芽孢杆菌突出的饲喂功能和良好的加工性能,使其必将成为饲料添加剂行业中不可替代的重要成员。影响益生菌效果的因素有:菌种、活菌含量、使用阶段、制剂的稳定性等,其中提高活菌数是发酵生产微生态制剂的关键技术,也是微生态制剂发挥生物学作用的重要因素[5]。笔者实验室筛选出一株畜禽用益生菌,经鉴定为凝结芽孢杆菌,本研究以提高活菌数为目标,初步探讨凝结芽孢杆菌摇瓶液体发酵条件,优化发酵工艺,为进一步的发酵罐生产提供依据。

1 材料与方法

1.1 材料

1.1.1 菌种凝结芽孢杆菌(Bacillus coagulans)菌种,由湖南省微生物研究所实验室筛选保藏。

1.1.2 培养基 斜面培养基:蛋白胨10 g/L,酵母浸出物5 g/L,氯化钠5 g/L,琼脂20 g/L,pH=7.0~7.2;种子培养基:蛋白胨10 g/L,酵母浸出物5 g/L,氯化钠5 g/L,pH=7.0~7.2;基础发酵培养基:葡萄糖 10 g/L,蛋白胨 10 g/L,KH2PO41.0 g/L、MgSO4·7H2O 0.5 g/L,NaCl 5 g/L、蒸馏水 1 000 mL,pH 值7.0~7.2。

1.2 方法

1.2.1 菌液制备 (1)菌种活化:将凝结芽孢杆菌菌种活化后转接到斜面培养基,35℃培养24 h,备用。(2)种子液制备:取3环活化菌种,接入装有100 mL种子培养基的500 mL三角瓶中,35℃、220 r/min培养24 h。

1.2.2 活菌计数方法 活菌总数测定:采用梯度稀释后,倾注平板菌落计数法。

1.2.3 培养条件优化 (1)培养温度选择 :按1%的接种量将种龄为24 h的凝结芽孢杆菌种子液分别转接到装液量为20%、pH=7.0的发酵培养基,分别置 30、35、40、45℃摇床发酵,转速为 200 r/min,培养48 h,分别对发酵液活菌数进行测定,确定最佳发酵温度。

(2)培养转速选择:按1%的接种量将种龄为24 h的凝结芽孢杆菌种子液分别转接到装液量为20%、pH=7.0 的发酵培养基,分别置 140、180、220、260 r/min摇床发酵,温度35℃,发酵48 h,分别对发酵液活菌数进行测定,确定最佳发酵转速。

(3)装液量选择:按1%的接种量将种龄为24 h的凝结芽孢杆菌种子液分别转接到装液量分别为5%、10%、15%、20%,初始pH=7.0的发酵培养基,置35℃、220 r/min摇床发酵,发酵48 h,分别对发酵液活菌数进行测定,确定最佳装液量。

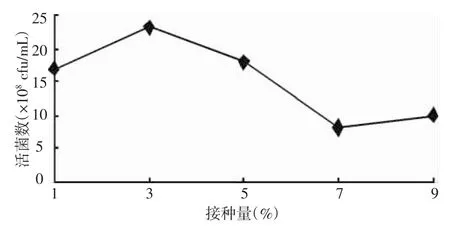

(4)接种量选择:分别以1%、3%、5%、7%和10%的接种量将种龄为24 h的凝结芽孢杆菌种子液接入初始装液量为10%、pH值为7.0的发酵培养基,置35℃、220 r/min摇床发酵,发酵48 h,分别对发酵液活菌数进行测定,确定最佳接种量。

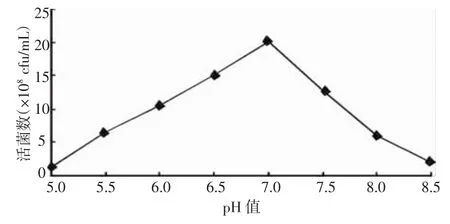

(5)初始pH值选择:分别以3%的接种量将种龄为24h的凝结芽孢杆菌种子液接入初始pH分别为 5.0、5.5、6.0、6.5、7.0、7.5、8.0 和 8.5,装液量为10%的发酵培养基,置35℃、220 r/min摇床发酵,发酵48 h,分别对发酵液活菌数进行测定,确定最佳初始pH。

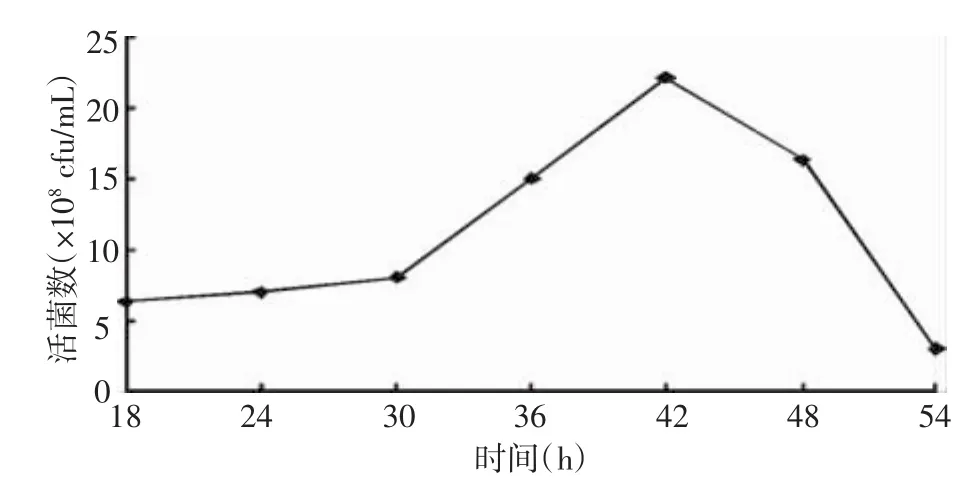

(6)发酵时间选择:分别以3%的接种量将种龄为24h的凝结芽孢杆菌种子液接入初始pH为7.0、装液量为10%的发酵培养基,置35℃、220 r/min 摇床发酵,发酵 18、24、30、36、42、48 h 后,分别对发酵液活菌数进行测定,确定最佳发酵时间。

1.2.4 培养基单因素筛选 (1)碳源筛选:以基础发酵培养基中葡萄糖的碳含量计算碳浓度,将基础发酵培养基中的碳源分别用其他碳源替换,接种量为3%,装液量为10%,置35℃、220 r/min摇床发酵,发酵42 h,分别对发酵液活菌数进行测定,确定最佳碳源。

(2)氮源筛选:以基础发酵培养基中蛋白胨的氮含量计算氮浓度,将基础发酵培养基中的氮源分别用其他氮源替换,接种量为3%,装液量为10%,置35℃、220 r/min摇床发酵,发酵42 h,分别对发酵液活菌数进行测定,确定最佳氮源。

(3)磷源筛选:以基础发酵培养基中磷酸盐的磷含量计算磷浓度,将基础发酵培养基中的磷源分别用 KH2PO4、1/2 KH2PO4+1/2 K2HPO4和 K2HPO4替换,接种量为3%,装液量为10%,置35℃、220 r/min摇床发酵,发酵42 h,分别对发酵液活菌数进行测定,确定最佳磷源。

(4)无机盐筛选:去掉基础发酵培养基中的无机盐,添加0.002 mol/L的不同种类的无机盐,以不加任何无机盐的发酵培养基作为对照,接种量为3%,装液量为10%,置35℃、220 r/min摇床发酵,发酵42 h,分别对发酵液活菌数进行测定,确定最佳无机盐类。

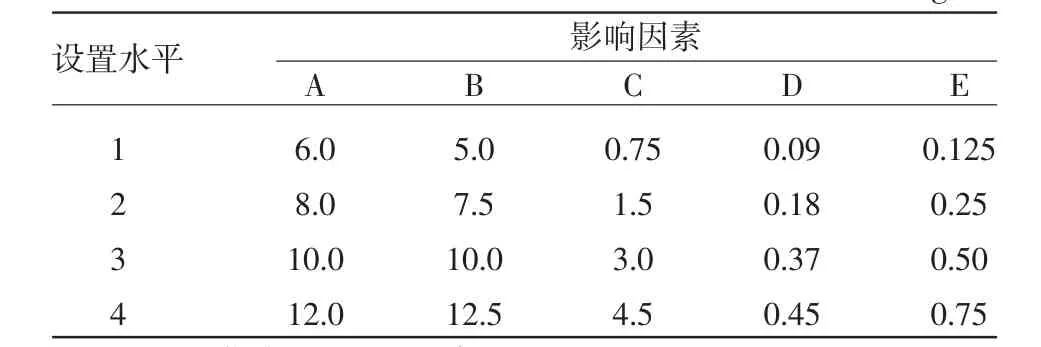

1.2.5 正交实验 根据凝结芽孢子杆菌发酵条件单因素优化实验结果,选出最佳的碳源、氮源、磷源(葡萄糖、酵母膏和磷酸二氢钾)及2种对发酵水平影响较大的无机盐类(MnSO4·H2O和 MgSO4·7H2O),设计五因素四水平正交试验,选用L16(45)正交表进行正交实验(表1)。并对结果进行直观分析和方差分析,优化培养基组成。

表1 发酵培养基正交实验的因素和水平设计 (g/L)

2 结果与分析

2.1 培养条件优化

2.1.1 不同温度对凝结芽孢杆菌发酵水平的影响由图1可知:不同温度对凝结芽孢杆菌发酵水平有一定影响,发酵温度为30℃和35℃时,发酵液的活菌数较高,分别为 7.8×108cfu/mL 和 8.6×108cfu/mL,40℃和45℃发酵水平较低,分别为3.7×108cfu/mL和2.7×108cfu/mL,初步确定最佳发酵温度为35℃。

2.1.2 不同转速对凝结芽孢杆菌发酵水平的影响由图2可知:不同转速对凝结芽孢杆菌发酵水平有一定影响,其中转速为220 r/min时,发酵液的活菌数最高,为 12.4×108cfu/mL,转速为 140、180、260 r/min时,发酵液活菌数较低,分别为7.8×108、8.3×108、6.5×108cfu/mL,初步确定最佳发酵转速为220 r/min。

图1 不同温度对凝结芽孢杆菌发酵水平的影响

图2 不同转速对凝结芽孢杆菌发酵水平的影响

2.1.3 不同装液量对凝结芽孢杆菌发酵水平的影响 由图3可知:不同装液量对凝结芽孢杆菌发酵水平有一定的影响,装液量为5%和10%时,发酵液活菌数相当,分别为8.8×108cfu/mL和8.5×108cfu/mL;装液量为15%和20%时,发酵液活菌数分别为6×108cfu/mL和5.8×108cfu/mL。从一定程度上说明,溶氧量越高,发酵水平越高。鉴于装液量太少,发酵液有一定蒸发量,易造成实验结果偏差,因此确定最佳装液量为10%。

图3 不同装液量对凝结芽孢杆菌发酵水平的影响

2.1.4 不同接种量对凝结芽孢杆菌发酵水平的影响 由图4可知:不同接种量对凝结芽孢杆菌发酵水平影响较大,接种量为1%、3%、5%、7%、10%时,发酵液活菌数分别为 12×108,23×108,18×108,8×108、10×108cfu/mL,接种量对凝结芽孢杆菌发酵水平起着关键作用,过高或过低的接种量均不利于菌体的生长,因此,初步确定凝结芽孢杆菌最佳接种量为3%。

图4 凝结芽孢杆菌液体发酵不同接种量筛选结果

2.1.5 不同初始pH对凝结芽孢杆菌发酵水平的影响 由图5可知:不同初始pH对凝结芽孢杆菌发酵水平影响较大,发酵液初始pH=7.0时,发酵液的活菌数最高,为20.2×108cfu/mL,其次为pH=6.5和pH=7.5时,活菌数分别为15.1×108cfu/mL和12.7×108cfu/mL,pH=5.0和 pH=8.5时,活菌数最低,分别为 1.3×108cfu/mL 和 2.0×108cfu/mL。因此,初步确定发酵培养基最佳初始pH值为:pH=7.0。

图5 凝结芽孢杆菌摇瓶发酵不同初始pH筛选结果

2.1.6 不同发酵时间对凝结芽孢杆菌发酵水平的影响 由图6可知:不同发酵时间对凝结芽孢杆菌发酵水平也影响较大,发酵时间为42 h时,发酵液活菌数最高,为22.1×108cfu/mL,发酵时间为36 h和48 h时,发酵液活菌数较高,为15.0×108cfu/mL和16.3×108cfu/mL,其他发酵时间的活菌数较低,初步确定最佳发酵时间为42 h。

图6 不同发酵时间对凝结芽孢杆菌发酵水平的影响

2.2 培养基组分优化

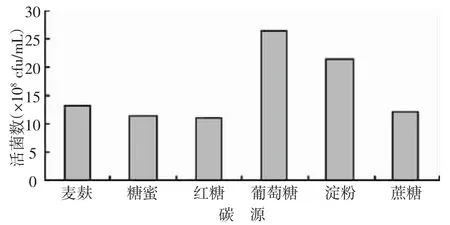

2.2.1 不同碳源对凝结芽孢杆菌发酵水平的影响由图7可知,葡萄糖作为碳源时,发酵液活菌数最高,为26.4×108cfu/mL,淀粉作为碳源时,活菌数较高,为21.2×108cfu/mL,其他碳源发酵水平较低。

图7 不同碳源对凝结芽孢杆菌发酵水平的影响

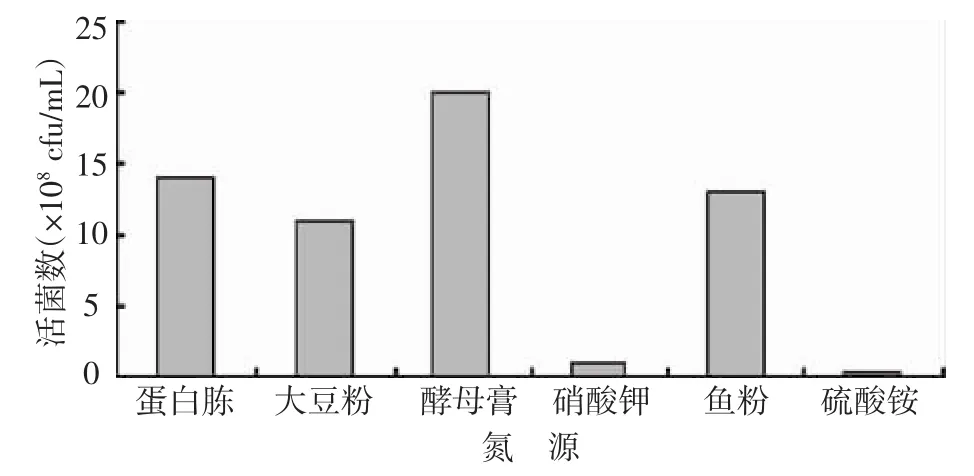

2.2.2 不同氮源对凝结芽孢杆菌发酵水平的影响由图8可知,有机氮源对凝结芽孢杆菌的发酵水平起关键作用。以酵母膏作为氮源时,发酵液活菌数最高,为20.0×108cfu/mL,其他有机氮源,发酵水平较高,而硝酸钾和硫酸铵两种无机氮源,发酵水平最低,活菌数分别为1.0×108cfu/mL 和0.4×108cfu/mL。

图8 不同氮源对凝结芽孢杆菌发酵水平的影响

2.2.3 不同磷源对凝结芽孢杆菌发酵水平的影响由图9可知,以KH2PO4作为磷源时,发酵液活菌数最高,为 22.0×108cfu/mL;K2HPO4作为磷源时,发酵液活菌数为12.0×108cfu/mL;二者合用时,发酵液活菌数最低,为7.0×108cfu/mL。

图9 不同磷源对凝结芽孢杆菌发酵水平的影响

2.2.4 不同无机盐对凝结芽孢杆菌发酵水平的影响 由图10可知,分别添加硫酸镁、硫酸锰、硫酸亚铁和硝酸钾4种无机盐的发酵水平优于CK,发酵液活菌数分别为 12.1×108、10.6×108、9.4×108、8.6×108cfu/mL,而其他无机盐发酵水平低于CK。

图10 不同无机盐对凝结芽孢杆菌发酵水平的影响

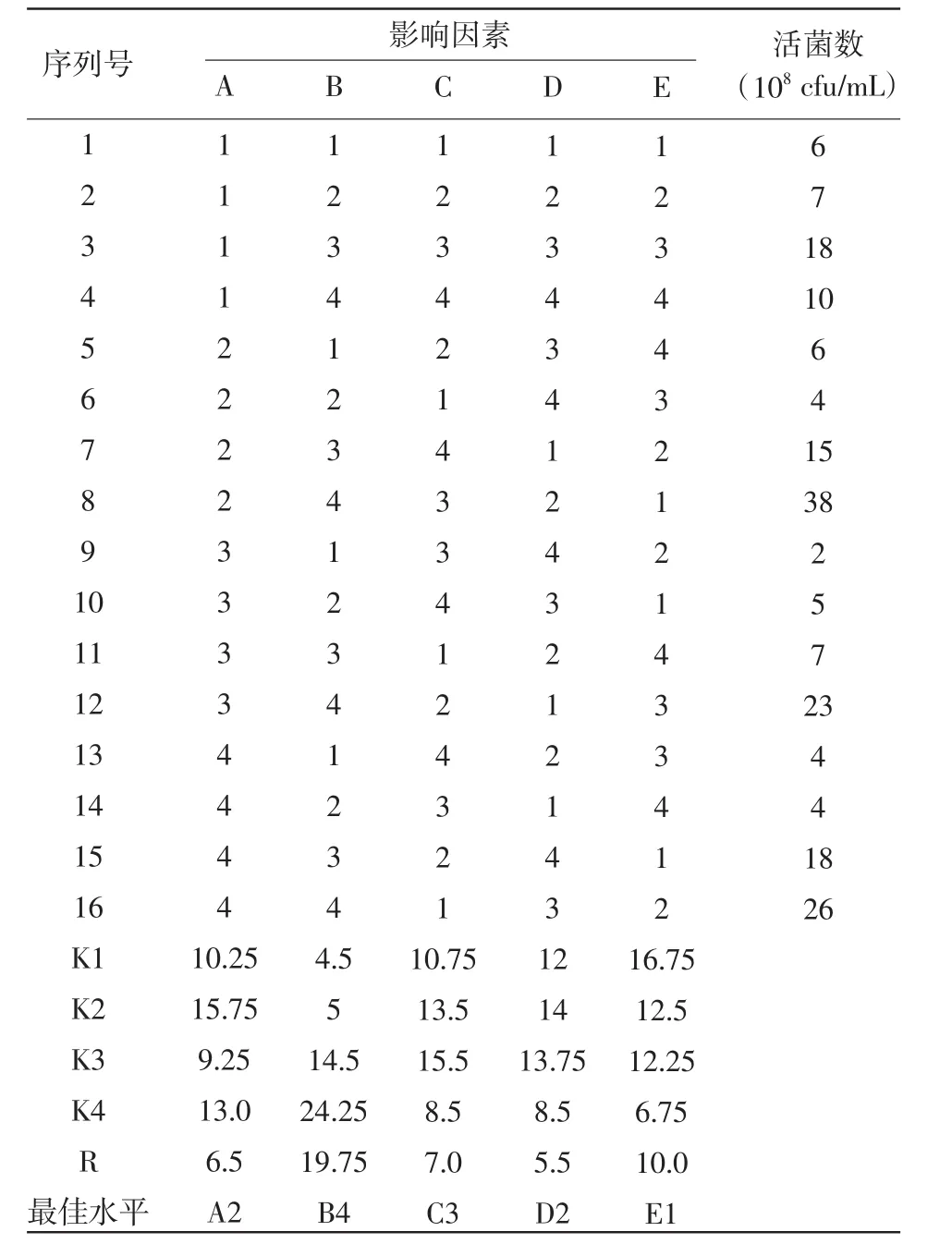

2.3 正交实验结果

正交实验设计及结果见表2,从表2的极差分析可以看出影响凝结芽孢子杆菌发酵水平主次因素关系为:B>E>C>A>D (酵母膏>MgSO4·7H2O>KH2PO4>葡萄糖>MnSO4·H2O),因素间最佳水平组合为A2B4C3D2E1,凝结芽孢杆菌的最佳发酵工艺条件为:葡萄糖8.0 g/L,酵母膏12.5 g/L,KH2PO43.0 g/L,MnSO4·H2O 0.18 g/L,MgSO4·7H2O 0.125 g/L。正交试验方差分析结果见表3,从表3可以看出,F酵母膏=13.554>3,3 )=9.28,说明酵母膏的作用达到显著水平,因此,在发酵过程中要严格控制酵母膏的用量,其他因素的作用没有达到显著水平。

表2 培养基优化采用的L16(45)正交表的安排以及直观分析结果

表3 正交实验方差分析表

3 结论与讨论

本实验采用渐进法优化发酵条件,每确定一项,就在下一目标筛选中应用,这样使得实验结果更加准确[6]。在优化磷源实验时,发酵水平有所下降,原因可能与斜面菌种活化生长状况,种子液非同批次培养等情况有关。鉴于这些原因,对实验进行了改进,建立了种子液和菌体浓度的线性关系[7],接种前测定种子液,转换成菌体浓度后,再确定接种量。

通过对凝结芽孢杆菌培养条件和培养基组成的优化,初步确定了最佳发酵条件及培养基组成,最佳发酵条件:温度35℃、转速220 r/min、装液量10%、接种量3%、初始pH=7.0、发酵时间42 h;最佳培养基组成:葡萄糖8.0 g/L,酵母膏12.5 g/L,KH2PO43.0 g/L,MnSO4·H2O 0.18 g/L,MgSO4·7H2O 0.125 g/L。在此最佳发酵培养基组成和发酵条件下进行发酵,发酵液活菌数可达38×108cfu/mL。

[1]李旋亮,吴长德,李建涛.微生态制剂的研究与应用[J].添加剂世界,2009,(7):23-26.

[2]崔东良,佟建明,王云山,等.凝结芽孢杆菌工业化发酵培养基初步研究[J].食品与发酵工业,2007,33(12):73-75.

[3]李国建.凝结芽孢杆菌替代抗生素对猪生产性能的影响[J].河南农业科学,2004,(10):72-74.

[4]Adami A.,Cavazzoni V.Occurrence of selected bacterial groups in the faeces of piglets fed with Bacillus coagulans as probiotic[J].J.Basic Microbiol,1999,(39):3-9.

[5]秦 艳,李卫芬,雷 剑,等.凝结芽孢杆菌发酵条件的优化[J].浙江农业学报,2008,20(6):471-474.

[6]王 振,王 静,赵廷昌,等.烟草青枯病拮抗细菌芽孢杆菌AR03菌株摇瓶发酵条件的筛选 [J].中国生物防治,2006,10(22):119-123.

[7]朱艳静,李 宇.测定菌体浓度的简便方法 [J].工业微生物,2006,4(36):47-49.