东辛稠油反相乳化降黏集输试验

寇 杰,肖荣鸽

(1.中国石油大学储运与建筑工程学院,山东青岛 266555;2.西安石油大学石油工程学院,陕西西安 710065)

东辛稠油反相乳化降黏集输试验

寇 杰1,肖荣鸽2

(1.中国石油大学储运与建筑工程学院,山东青岛 266555;2.西安石油大学石油工程学院,陕西西安 710065)

针对胜利油田东辛稠油掺水集输成本高、后续污水处理量大等问题,提出采用乳化降黏集输的方法,并筛选出一种适合东辛稠油的反相乳化剂。结果表明:温度 50℃、乳化剂质量分数 0.85%、有效体积含油率 65%~70%、搅拌强度 120 r/min、搅拌时间 10 min为反相乳化集输乳状液的最佳制备条件;乳化集输的现场试验效果明显好于原掺水方法;乳化降黏集输具有良好的经济效益,每年可节约成本 200万元。

水处理;稠油;降黏;乳化;试验

胜利油田东辛稠油密度大(20℃时为 0.924 g/ cm3)、黏度高 (50℃时为 1.597 Pa·s),目前采用掺水集输方法,掺水比例高达 70%~80%,不仅增加了集输成本,在冬季往往达不到工艺要求[1]。反相乳化降黏集输是目前最经济、最有潜力的集输方法[2],笔者对东辛稠油进行乳化降黏集输试验。

1 反相乳化降黏机制

反相乳化降黏是使稠油均匀分散在水中,形成较稳定的水包油型乳状液,从而降低稠油黏度和管输能耗,其关键在于乳化剂的筛选评价。乳化降黏的机制主要表现在以下几个方面:(1)在油品周围形成坚固的保护膜,阻止油滴聚并;(2)降低界面张力,易于油水乳化;(3)产生界面电荷,增加油滴间斥力,为稠油水包油(O/W)乳化液生成创造了先决条件。水为外相,黏度很低,在流动过程中,稠油间的相互内摩擦变为水与水之间的内摩擦,降低了流体间的内摩擦力。乳化剂在固液界面吸附时,其亲油基朝向固体表面,水基朝向水溶液,使固体表面由亲油转化为亲水,从而降低了固液之间的接触角,贴近管壁的稠油油层被水膜层取代,油与管壁的摩擦变为水与管壁的摩擦,降低了摩擦阻力[3-4]。

2 试 验

2.1 东辛稠油的基本物理性质

依据相关标准[5-8]进行试验,得到东辛稠油中蜡、胶质、沥青质的质量分数分别为 12.13%, 33.64%,0.63%;初馏点、凝点分别为 146,22℃;密度 (20℃)、黏度 (50℃)分别为 924 kg/m3,1.597 Pa·s。可以看出,东辛稠油胶质和蜡含量高、初馏点高、黏度大,属于典型稠油。

2.2 乳化剂的筛选

决定乳状液稳定性的最重要因素是乳状液在油水界面上所形成的界面膜强度和紧密程度,而乳化剂在界面上的吸附能够使界面膜中的吸附分子排列紧密,不易脱附,使界面膜具有一定的强度和黏弹性,进而形成稳定的乳状液。

乳化剂是由亲水性极性基团和亲油性非极性基团组成的表面活性剂,目前常用的类型有阳离子型、阴离子型、两性型和非离子型。

乳化剂的筛选应满足以下标准[9-12]:(1)易于形成O/W型乳状液;(2)乳状液的稳定性好;(3)乳化剂用量低,效果好;(4)乳状液的流动性能好;(5)乳状液易于破乳,不会给油水分离造成困难。为了尽可能与油田生产实际相吻合,试验中使用东辛稠油脱出的矿场水配置 O/W型乳状液。由于离子型乳化剂容易和水中离子反应而生成沉淀会削弱乳化剂的乳化作用,而非离子型乳化剂有不怕硬水、不受pH值影响等优点,因此试验采用非离子型乳化剂。

非离子型乳化剂的亲水基中含有羟基或聚氧乙烯醚键,容易与水形成氢键,具有较强的水溶性,且其水溶性随亲水性的羟基数目和聚氧乙烯醚链长而不同。亲油基主要是一些非极性基,最常见的是碳氢链。亲油基主体为烃类,可分为脂肪族烃基、芳香族烃基、脂肪族等支链下有芳烃、亲油基中含有亲水基等4种。同种类的亲油基其亲油性不同,一般是随着碳氢链长的增大,其亲油性也增大。当不同种类亲油基的碳数相同时,其亲油性的强弱顺序一般是:脂肪族 >带脂肪族链的芳香族 >芳香族 >带弱亲水基的[13]。Griffin首先提出了 HLB值,以衡量表面活性剂分子内部平衡后整个分子的亲水亲油综合倾向及其亲和程度。现用的 HLB值以石蜡的 HLB值为 0,油酸的 HLB值为 1。选择乳化剂时,首先应考虑其HLB值。非离子性表面活性剂的HLB值在1~20,一般选择 HLB值为 8~18的作为O/W型乳化剂[14]。

对 20种非离子型乳化剂进行了筛选。乳化剂筛选试验方案如下:

(1)乳化剂筛选的试验条件。制备温度 50℃,质量分数 1%;体积含油率 70%;搅拌强度 120 r/ min;搅拌时间 10 min。

(2)稳定性试验。静态稳定时间 12 h。

试验结果见表1。

表 1 乳化剂筛选试验结果Table 1 Results of emulsifier selecting experi ments

由表 1可知,试验条件下,乳化剂 1#,3#,14#, 16#能够形成O/W型乳状液,但乳化剂 1#,3#所形成的乳状液颗粒较大,静置一段时间即有水析出,而乳化剂 14#,16#形成的乳状液颗粒较小,相对稳定。对乳化剂 14#和 16#做进一步筛选,降低乳化剂质量分数为 0.9%,乳化剂 16#形成的O/W乳状液不稳定,静置 1 h即有水析出,乳化剂 14#形成的O/W乳状液静置 12 h未见有水析出。因此,选用乳化剂 14#。

2.3 乳状液最佳制备条件

(1)温度。在较低的乳化温度下,乳化剂活性不够,而且油的黏度大,搅拌混合困难,乳化效果不好,甚至无法形成 O/W型乳状液;温度过高,乳化剂活性又太大,不易形成稳定的界面膜,并且有的非离子型乳化剂在高于某温度时,溶解性不好。因此,乳状液制备温度要适宜。试验结果见表 2。

表 2 乳状液最佳制备温度的确定Table 2 Determ i nation experi ment of opti mum temperature for emulsion preparation

根据试验结果和现场情况以及低热耗的要求,乳状液的最佳制备温度为 50℃。

(2)乳化剂质量分数。油水混合物中乳化剂质量分数过小,形成不了足够细的油滴,油滴尺寸分布宽,容易聚结,表观黏度较大;增大乳化剂的质量分数使其充分地分散于油水界面上,可使油水混合物形成颗粒均匀细腻的乳状液。然而乳化剂过量时,一方面乳状液液滴尺寸过小,分散度过大,导致乳化严重,增大乳状液的黏度;另一方面油滴表面形成致密的单分子层后,剩余的乳化剂分子在水相中形成胶团,把部分水包在内,增加了油的有效体积分数,亦造成乳状液黏度的上升。乳化剂严重过量时,甚至会导致乳状液的絮凝,液滴进一步聚集形成网络结构,使其流变性发生恶化,表观黏度显著上升。最佳乳化剂浓度的试验结果见表 3。

表 3 最佳乳化剂浓度的确定Table 3 Determ ination experi ment of opti mum emulsifier concentration

由表 3可知,在 60%~70%的体积含油率范围内,最佳乳化剂质量分数为 0.85%。

(3)体积含油率。体积含油率即稳定乳状液中油所占的体积分数,在一定乳化剂量和温度等条件下,乳状液中含有越多的油,即体积含油率越大,则在经济上越可行。

有效体积含油率的试验中乳化剂含量取最佳质量分数0.85%,试验结果见表4。很明显,在0.85%的加剂浓度下,体积含油率应在65%~70%。

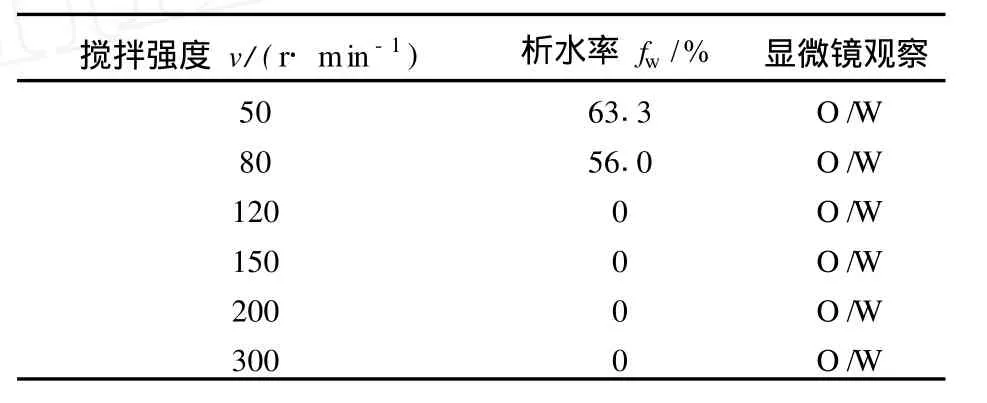

(4)搅拌强度和搅拌时间。搅拌强度越大,则输入能量越大,乳状液体系可以形成较大的油水界面,油滴更细,乳状液更稳定。但是,如果搅拌强度过大,输入能量过多,能耗大、不经济,另外乳状液过于稳定,也会给下游的脱水作业带来困难。在一定的搅拌强度下,搅拌时间越长,乳状液越稳定。确定搅拌强度和搅拌时间的试验结果见表 5和表 6。

表 4 有效体积含油率的确定试验Table 4 Determ ination experi ment of effective range of volume oil rate

表 5 搅拌强度的确定试验Table 5 Determ ination experi ment of stirring intensity

表 6 搅拌时间的确定试验Table 6 Determ ination experi ment of stirri ng ti me

由表 5,6可知,东辛稠油在搅拌强度 120 r/ min、搅拌时间 10 min的条件下能形成具有一定稳定性的O/W型乳状液,而又不会造成乳化严重。

2.4 乳状液的稳定性及降黏率

把乳状液装入带有刻度的玻璃试管内,室温静置 12 h,观察不同时间的析水情况,以此来研究乳状液的静态稳定性。试验发现,体积含油率为 65%和70%时没有水析出,而体积含油率为 60%时静置 30 min有水析出。

由东辛稠油加乳化剂与不加乳化剂的黏度试验结果可知,乳化后黏度为纯稠油黏度的 2.89%~8.81%,降黏率均在 90%以上。

3 现场试验

根据油田区块井流和计量站混合液的含水率、温度等参数、设施的配置情况以及试验结果,选择有代表性的 1#井、2#井和 3#井作为试验井,利用计量站中现有的加药装置,在井口出油管线中加药。

3.1 参数的确定

各井基础数据以及各井需要的总水量、药剂量(按含油率 65%计算)见表 7。

表 7 各井基础数据以及需要的总水量、药剂量Table 7 W ells basic data as well as dose needed,total amount of water and dosing

3.2 结果分析

根据确定的体积含油率、制备温度、乳化剂质量分数以及各井加药量,进行现场试验。

(1)压力变化。3口井加药后的井口压力和计量站汇管压力随时间的变化如图 1所示。从图 1中可以看出:随着加药时间的增加,井口回压和计量站出口汇管压力缓慢降低,说明加入药剂后,出油管线中油水乳状液转变为水包油型,降低了摩擦系数;每条曲线都存在一个最低点(停止加药时间),这是因为停止加药后,随着生产的进行,集输系统内的流体被更新,缓慢恢复到加药前的状态。

(2)加药前、后流体的混合黏度。根据多相流的基础知识,利用自编的程序,反算油井出油管线在加药前、后流体的黏度。计算结果表明,出油管线中流体加药后的黏度不到加药前黏度的 50%,但比室内试验效果差,分析其原因主要有:①油井产量随时变化,但根据现场提供的油井产量计算出的加药量并没有变化;②井流产物中的蜡、胶质和沥青质在管线内壁沉积,短时间内不可能冲刷干净,影响了计算精度;③现场试验与室内试验的温度不同,并且现场药剂与井流是自然掺混的,与室内搅拌器的剪切速率不同,药剂不能完全发挥出效能。

图 1 1#~3#井加药前、后压力随时间的变化Fig.1 Pressure changes of well 1#,2#and 3#with ti me before and after dosi ng

(3)经济效益。现场试验结果表明,添加反相乳化剂可以使油井不掺水或少掺水,减少后续原油脱水和污水处理的费用,降低掺水系统和污水处理系统的投资和运行费用,另外还可以减少管线因腐蚀穿孔而影响的油井产量。据测算,东辛稠油区块若采用反相乳化降黏集输每年可产生近 200万元的经济效益。

4 结 论

(1)通过室内试验筛选出一种适合东辛稠油的反相乳化剂,制备温度 50℃、乳化剂质量分数0.85%、有效体积含油率范围 65%~70%、搅拌强度 120 r/min、搅拌时间 10 min为反相乳化集输乳状液的最佳制备条件。

(2)在最佳制备条件下,配制的乳状液完全满足降黏集输的要求,现场试验证明反相乳化降黏集输的效果明显好于原掺水集输方法,完全适用于东辛稠油的集输。

(3)反相乳化降黏集输每年可产生近 200万元的经济效益。

[1] 刘文胜,郭东旭.稠油输送技术及方法[J].石油科技论坛,2008(2):53-57. L I U Wen-sheng,GUO Dong-xu.Technology andmethods of heavy oil transportation[J].Petroleum Technology Forum,2008(2):53-57.

[2] SVETGOF J.Parafin problems can be resolvedwith chemical[J].Oil Gas Journal,1984,82(9):79-84.

[3] MCCAFFERTY J F,MCCLAFL I N G G.The field application of a surfactant for the production of viscous crude oil[R].SPE 24850,1992.

[4] 孙秀华.反相乳化井降黏技术研究与应用[J].内江科技,2007(7):125.

SUN Xiu-hua.Study and application of viscosity reduction technology for RP-emulsified well[J].Neijiang Science and Technology,2007(7):125.

[5] 中国石油化工集团公司管道储运公司华东管道设计研究院.SY/T7550原油中蜡、胶质、沥青质含量测定法[S].北京:石油工业出版社,2004.

[6] 中国石油天然气总公司大庆油田建设设计研究院. GB/T17280原油蒸馏标准试验方法[S].北京:中国标准出版社,1998.

[7] 中国石油大学 (华东).SY/T0541原油凝点测定法[S].北京:石油工业出版社,1994.

[8] 中国石油天然气管道科学研究院、中国石油大学 (华东).SY/T7549原油黏温曲线的测定——旋转黏度计法[S].北京:石油工业出版社,2000.

[9] 贾文玲,付国光.稠油降黏剂降黏效果测定标准的探讨[J].石油工业技术监督,1999,15(10):33-34.

J I A Wen-ling,FU Guo-guang. Study of determination standard of viscosity reducing effect of heavy oil viscosity reducer[J].Technical Supervision of the Oil Industry, 1999,15(10)33-34.

[10] 中国石油天然气集团公司工程技术研究院.SY/ T5767管输原油降凝剂技术条件及输送工艺规范[S].北京:石油工业出版社,2005.

[11] CHOR Huang,AVON Lake,LAWRENCE E,et al.E-mulsifier and stabilizer forwater base emulsions and dispersions of hydrocarbonaceous materials:US,4911736 [P].1990-05-27.

[12] ASHRAFIZADEH S N,KAMRAN M,KORASAN I Z. Emulsification of heavy crude oil in water for pipeline transportation[J].Journal of Petroleum Science and Engineering,2010,71(3/4):205-211.

[13] 陈玉成.论表面活性剂的化学结构与性质的关系[J].宁德师专学报:自然科学版,2000,12(4):252-254.

CHEN Yu-cheng.Relations between chemical interface structure and properties of surfactant[J].Journal of Ningde Teachers College(Edition of Natural Science), 2000,12(4):252-254.

[14] 党民团.表面活性剂的 HLB值及应用[J].化学工程师,2000,77(2):38-39.

DANGMin-tuan.HLB value and application of surfactant[J].Chemical Engineer,2000,77(2):38-39.

[15] 于洪喜,林立,刘敏.稠油乳状液稳定性试验研究[J].油气田地面工程,2007,26(10):16-17.

YU Hong-xi,L IN Li,L I U Min.Experimental study of heavy oil emulsion stability[J].Oil and Gas Field Surface Engineering,2007,26(10):16-17.

(编辑 刘为清)

Experi ment on invert emulsion viscosity reducing transportation for Dongxin heavy oil

KOU Jie1,X IAO Rong-ge2

(1.College of Storage&Transportation and A rchitectural Engineering in China University of Petroleum,Q ingdao266555,China; 2.College of Petroleum Engineering in Xi´an Shiyou University,Xi´an710065,China)

Aimed at the problems of high cost of water blended crude transportation and large succeeding wastewater treatment forDongxin heavy oil in ShengliOilfield,a invert emulsion viscosity reducing transportationmethodwas proposed.And a kind of invert emulsifierwas selected forDongxin heavy oil.The results show that the optimalprepared conditions of emulsion for invert emulsion transportation are temperature of 50℃,emulsifier mass fraction of 0.85%,the range of effective volume oil cutof 65%-70%,stirring intensity of 120 r/min and stirring time of 10 min.The experimental effectof invert emulsion transportation is better than that ofwater blended crude transportation.Invert emulsion viscosity reducing transportation has good economic benefits,and 2 million yuan can be reduced each year.

water treat ment;heavy oil;viscosity reduction;emulsify;experiment

TE 832.333

A

10.3969/j.issn.1673-5005.2010.04.032

1673-5005(2010)04-0162-05

2010-04-10

国家“863“计划项目(2007AA09Z301)

寇杰(1969-),男(汉族),江苏赣榆人,副教授,博士,研究方向为多相管流与油气田集输技术。