依靠技术改进节约能耗,降低成本

邸亚宁,霍中德,卜小军

(西安西化热电化工有限责任公司,西安陕西710077)

依靠技术改进节约能耗,降低成本

邸亚宁,霍中德,卜小军

(西安西化热电化工有限责任公司,西安陕西710077)

总结了西安西化热电化工有限责任公司为节能降耗采取的技术改进措施。通过改造,降低了电石、氯化氢、一次水、动力电、蒸汽等的消耗,以PVC年产量4万t计算降低成本达660多万元,节能降耗效果显著。

PVC企业;技术改进;节能降耗

由于2008年金融危机引起下游市场需求的严重萎缩,产品售价从最高8 500元/t一路下跌至5 300元/t,开工率一度下降至30%左右[1]。西安西化热电化工有限责任公司审时度势,从2008年9月起狠抓管理,以“少投入多产出”为原则,采取技术改进、节能降耗措施,实现了减产不停车。

1 降低电石消耗

电石在PVC成本中占70%左右,降低电石消耗是降低PVC成本的首要突破口。

1.1 通过工艺改造和工艺指标的调整,提高乙炔发生器收率

1.1.1 提高发生器操作温度

在电石渣浆中,乙炔在60℃时溶解度为0.685g/L, 80℃时为0.438 g/L。由表1可以看出,反应温度越高,乙炔损失越少,但是含固量越高,排渣越困难。另外,粗乙炔气中的水蒸气含量相应增加,将造成冷却负荷加大。综合考虑以后,决定将发生器操作温度调高5℃,即将原操作指标由(85±5)℃调整为(90±5)℃。

表1 乙炔气在水中的溶解度

为维持渣浆含固量,将原加入发生器的上清液温度由≤30℃调整到(40±5)℃,发生器上水改造如图1所示。在夏季环境温度较高时,将热水池滤水经过加压泵打到冷却塔进行降温,使其温度低于50℃,再送到发生器;当外界温度较低时,用加压泵将滤水送到发生器,绕过凉水塔,既保证了水温,同时停开了凉水塔和1台滤水泵,节约了能源。此项目总投入0.5万元。

1.1.2 加装回收管道回收乙炔气

经过现场测定,该公司乙炔发生器在震料操作过程中,电石振动加料器及二储斗压力达到13 kPa,远远高于发生器9 kPa的压力,这是由于电石进入发生器后,先在下料桶下部与水反应,反应产物乙炔气由加料桶上升进入加料器及二储斗内。由于二储斗翻板阀不严及每次一储斗向二储斗下料时,这部分较高压力的乙炔气就会继续上升直至用氮气赶至排空口排空。乙炔站改造示意图见图2。在发生器震动加料器上开口,引管道经1台水封罐后连接至2#冷却塔气相入口,经测试后压力下降到8 kPa,可回收部分乙炔气。此项目投入0.1万元。

1.1.3 安装回收罐回收水中溶解的乙炔气

水环泵出水及清净塔排出废次钠水均是经过加压后乙炔的饱和或过饱和溶液,原来是直接排至回收池,在经过突然减压后,溶解在水(或废次钠)中的乙炔气就会有一部分释放出来,既污染环境,又造成浪费。如图3增加了1台回收罐,将这部分水引至回收罐减压后再送至回收池,而回收气送至二冷塔进口,投入1万元。

1.2 提高氯乙烯精馏尾气回收率

1.2.1 单体精馏尾气回收系统改造

该公司单体精馏尾气回收系统是2003年上马的,采用变温变压三塔吸附工艺的单体尾气回收系统。由于工艺要求,塔内冷却盘管频繁进行蒸汽与冷却水的切换,运行几个月,厚壁盘管就发生泄漏,导致系统停车,吸附剂进水。在经过多次更换盘管和排放与装填吸附剂后,吸附效果越来越差。进行了以下改造,取得了明显效果。改造措施见图3、图4。

(1)将原吸附塔盘管去掉,更换吸附剂。

(2)不再使用蒸汽加热和冷却水冷却,将吸附系统程序时间进行大幅缩短调整,使吸附剂只进行表面吸附而不进行深度吸附,减少脱吸时间,提高脱吸效果。

(3)从吸附塔出来的解析气(主要含乙炔和氯乙烯及其它惰性气体)经过真空泵送至缓冲罐(新增),再将低塔顶尾排气(含氯乙烯和乙炔)送至缓冲罐。利用新上的罗茨鼓风机将缓冲罐内气体均匀地送至转化系统予以回收。

此次改造在原基础上投入了32万元,吸附效果大幅度提高,不仅使尾气中氯乙烯得到回收,也回收了其中的乙炔气,年产值为100多万元。

1.2.2 回收精馏工序和悬浮聚合回收工序放水时夹带及溶解的氯乙烯

单体精馏工序和悬浮聚合回收工序每班对分水器和单体回收槽进行2次排水操作,在排放过程中总有一定量的氯乙烯液体夹带,不但造成损失,还污染了环境。

为解决这一问题,在该2个工序各安装1台小型带加套的回收罐,每次排水时排入回收罐。单体精馏工序利用转化区热水余热(90℃)升温,悬浮聚合利用母液水余热(65℃)升温,将夹带的氯乙烯及水中溶解的氯乙烯回收至单体气柜,总投入6.1万元。回收氯乙稀改造示意图见图5。

上述改造措施共投入39.7万元,经过改造后,树脂耗电石从1.439 t/t降至1.423 t/t,按照现在较小负荷(每年生产树脂4万t)计算,电石每吨按照3 000元计算,节约成本为192万元/a。

2 降低氯化氢消耗

2.1 氯乙烯合成工序降低氯化氢与乙炔配比

将氯化氢与乙炔配比由原来的1.05~1.10调整到1.03~1.06,原来氯化氢与乙炔配比控制在较高的比例,在自动化程度较低,流量精确度不高的情况下,保证了一定氯化氢过量、满足了转化率的要求。但是随着氯化氢合成炉灯头改进、自控系统投用、脱水流量自动配比的实现以及高效触媒的使用,配比太高会增加水洗塔及碱洗塔的负担。在将氯化氢与乙炔配比调整到1.03~1.06后,经过长时间运行测试,转化率未受到影响。水洗和碱洗处理效果明显增强。每吨单体可节约氯化氢约30 kg。

2.2 利用纯水做废酸,提高废酸品质

将除汞制酸系统吸收水由一次水改为纯水,提高废酸品质,满足特殊用户要求。某公司使用西化公司大量精酸作为其生产原料,其使用精酸的原因在于对钙镁离子含量有严格要求,而对其他指标要求不高。在经过沟通和多次测试后,利用纯水制作废酸,完全满足客户需要,这一措施的实施使客户每吨成本直接下降500元左右,废酸也增效30元/t。此项目投入0.2万元。

2.3 水洗系统改自动循环操作,达到节能减排的效果

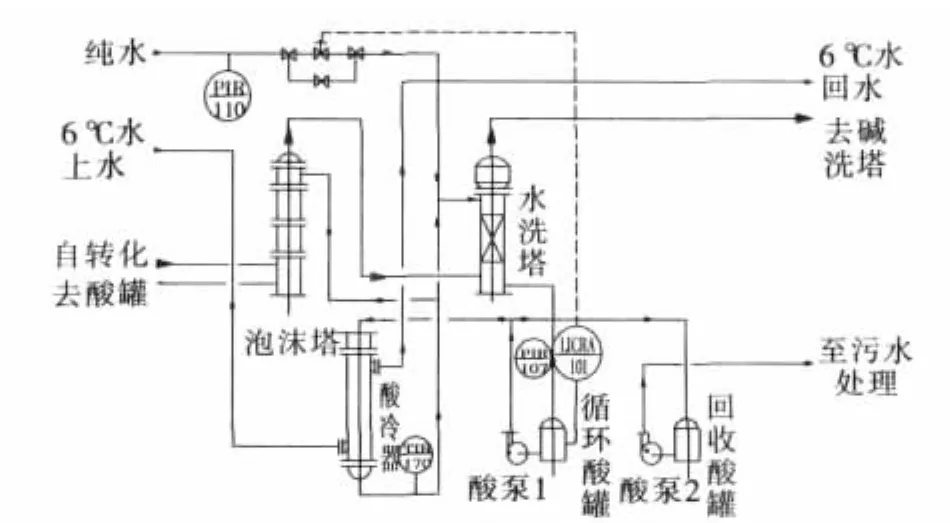

图6 水洗塔循环稀酸自控改造示意图

单体工段水洗塔循环喷淋水除少量用于泡沫塔吸收上水外,大量进行自循环。由于操作难度及生产平衡需要,每天有20 t含1%左右氯化氢的废水排入下水道,既增加了废水处理负担,又造成损失。水洗塔循环稀酸自控改造示意图见图6。水洗塔循环吸收水补充系统上自控装置,在生产正常情况下,利用自控装置使稀酸罐补充水与泡沫塔用水达到平衡,杜绝外排。再上1台酸泵和1个回收酸罐,在氯化氢过量较大时将大量稀酸排入回收罐,用泵打到公司废水处理站进行中和利用。由于在原有基础上改造,仅投入6.5万元即实现了以上自控操作。

经过以上改造后每吨树脂耗氯化氢由0.68 t降至0.65 t,每吨氯化氢按900元计算,每吨废酸比原来净增收30元,生产1 t树脂副产废酸0.3 t,则总投入6.7万元,实现产出148万元。

3 降低一次水消耗

3.1 将单体压缩机、空压机、冰机等冷却水改为循环水

该公司聚氯乙烯分厂各种大型压缩设备多,冷却水用量很大,如单体压缩机、空压机、冷冻冰机等。其冷却水一直使用一次水,费用很大。循环冷却水改造示意图见图7。将上述设备冷却水进行收集,利用管道连接到一台冷却塔,经过冷却塔冷却后,再闭路循环冷却使用,经过改造,一次水用量大幅度下降。该项目投入11万元。

3.2 乙炔发生器全部循环使用电石渣上清液,Ⅰ冷、Ⅱ冷塔使用循环水

由于乙炔站滤水系统结垢严重,电石渣滤水回用一直不理想,为提高滤水回用率,降低一次水消耗,进行了改造:a.将原滤水泵由一般的离心泵改为塑料材质专用泵;b.泵出口管道全部改为橡胶加强管,阀门改为塑料阀门。

在滤水回用系统连续滴加单体水洗系统所产的28%废酸,加入量为1.0~1.2 L/h。在乙炔站新上1台小型凉水塔,使冷却塔系统实现接近闭路循环。既节约了一次水,又减少了乙炔气的溶解损失,(见图8)。

经过以上改造,乙炔站滤水回用系统结垢现象得到了较彻底的解决,由每隔10 d清理一次延长到3个月检查1次。电石渣滤水实现了全部回用。每年节约中水费用达50万元。该项目投入10万元。

3.3 悬浮聚合使用离心机母液水投料

将离心机母液水用于投料,用量从最初的1/5到现在的1/3,同时冲釜水及汽提塔喷头用水也改用母液水,使纯水消耗由原来的3.5 t/t树脂下降到1.5 t/t树脂,远远低于同行业3.2~4.0 t/t的水平。

经过以上改造,悬浮聚氯乙烯耗一次水由原来的14 t/t下降到10.2 t/t,一次水为3.5元/t,软水为14元/t,总投入21万元,取得产出137.2万元。

4 降低动力电消耗

4.1 停用部分加压泵和风机

如图1所示,在外界温度较低时,直接用加压泵将滤水送到发生器,绕过凉水塔,既保证了水温,同时停开了7.5 kW凉水塔和1台15 kW滤水泵。每年停开一半时间,每小时节电22.5 kW·h。

由于金融危机影响,生产负荷较正常时大幅度降低。根据实践,在生产过程中将悬浮干燥引风机停掉,只在引风机入口和出口加装一条旁路,绕过引风机,利用鼓风机风压克服一二级旋风分离器阻力进行生产,产品质量未收到影响。以每年低负荷运行1/4时间计算,每小时节约用电75 kW·h。

4.2 小电机改为大电机,减少电机运行台数

冷冻工序-35℃盐水泵原是37 kW电机,根据生产负荷平常需要开2台泵才能满足需要,在进行排查时发现,泵的能力远未达到额定能力,阀门只开到一半左右,再开大,电机电流就会超标。根据这一情况,经过计算,将37 kW电机更换为45 kW电机,使电机和泵达到匹配,现在,只需开1台盐水泵就可满足生产需要。每小时节电29 kW·h。

4.3 大电机改为小电机,调整压滤机吹风方式

电石渣压滤工序滤水泵为45 kW,生产负荷较小,使用过程中阀门开度很小,回流却很大,根据这一情况,将45 kW电机和泵更换为闲置的15 kW电机和泵,完全满足生产需要,每小时节电30 kW·h。

空压站在正常生产过程中,运行1台250 kW电机的空压机供应整个PVC分厂仪表气源和其他生产用气。经过计算,将电石渣压滤机通过加装管道,由一边吹风改为两头吹风,同时将压料最终压力由0.62MPa提高至0.75MPa,使压滤机吹风的需求风量和压力大幅度降低。现在只需开1台37 kW空压机即可满足分厂生产及仪表用气,每小时节电213 kW·h。此项目投入0.3万元。

4.4 根据生产负荷和工艺需要,停用部分电机

为了节能降耗,在组织聚氯乙烯生产负荷过程中分别设置了以下乙炔流量级别。

a.乙炔流量1 000m3/h级别,1台发生器、1台水环泵、1台单体压缩机、3台冰机;

b.乙炔流量2 000m3/h级别,2台发生器、2台水环泵、2台单体压缩机、5台冰机;以此类推,开哪个级别的生产负荷就开相关设备台数,而其他设备停用以节约能源。同时,在生产负荷较低时,也停用部分转化器和3台37 kW热水循环泵。利用单体储槽和悬浮聚合出料槽的缓冲能力,对悬浮聚合和干燥系统一改以往的连续开车习惯,为间断性开车来节约动力电。按照停开1/4时间计算,每小时节电111 kW·h。

以上降低动力电消耗的改造,共投入4.3万元,每度电0.45元,每年节约电费118.7万元。

5 节约蒸汽

5.1 对单体回收及转化循环热水进行改造,降低蒸汽消耗

该公司单体尾气回收系统是2003年上马的变温变压三塔吸附工艺。由于工艺要求,在解析时要向塔内冷却盘管及加套通入蒸汽进行加热促进解析,蒸汽消耗很大。对吸附程序进行改进,将变温变压吸附改为单纯的变压吸附,将设备内盘管去掉,不再通入蒸汽升温和通入冷却水降温。

单体转化器循环热水槽原来是敞口设备,热损失比较大,在较高负荷时,热水温度维持在95℃左右,而当负荷较小时,热水温度下降到90℃以下,经常需要开蒸汽加热保持温度,鉴于这种情况,将热水槽封闭,使低负荷时热水槽温度也能保持在90℃以上,节约了加热蒸汽。此项投入0.1万元。

5.2 在悬浮干燥鼓风机前加装闲置的加热片,回收热能

为了节约蒸汽,在悬浮干燥工序鼓风机前加装闲置的加热片4组,将原加热器内饱和蒸汽冷凝水通入这4台新增加热片中,利用加热器蒸汽冷凝水对空气进行预热,使饱和水温度由87℃左右降到55℃,提高了蒸汽利用率,热水最终用于投料。此项目投入0.5万元。

经过以上改造,悬浮树脂耗蒸汽由1.65t/t树脂下降到现在的1.35t/t。每吨蒸汽按120元计算,总投入0.6万元,降低蒸汽消耗实现产出144万元。

6 改造措施的收益

节能降耗收益情况见表2。聚氯乙烯分厂投入72.3万元,取得直接收益667万元。

Rely on technical im provement to saveenergy and reduce costs

DIYa-ning,HUO Zhong-de,BU Xiao-jun

(Xi'an Xihua Thermoelectricaland ChemicalCo.,Ltd.,Xi’an 710077,China)

Summary of technical improvement of energy saving and consumption decrease of Xihua Thermoelectricaland ChemicalCo.,Ltd was introduced.Consumption of calcium carbide,hydrogen chloride, primarywater,power and steam were reduced,and saved costsmore than 6.6million yuan per year.

PVCenterprises;technical improvement;energy savingand consumption decrease

表2 节能降耗成果汇总统计表万元

book=4,ebook=189

TQ325.3

B

1009-1785(2010)06-0033-04

2009-09-18