提高铸造铝合金产品品质和工艺优化

□文/李顺祥 赵亚尧 王 浩 张晓群 田素兰云南铝业股份有限公司

提高铸造铝合金产品品质和工艺优化

□文/李顺祥 赵亚尧 王 浩 张晓群 田素兰

云南铝业股份有限公司

Product Quality Improvement and Process Optimization for Production of Cast Aluminum Alloy

论述了高品质铸造铝合金生产的熔炼、浇铸工艺控制措施和设备配置。通过研究,得出提高铸造铝合金品质的工艺方法和设备条件。

A356.2铝合金具有流动性好、无热裂倾向、线收缩小、气密性好等良好的铸造性能,它比重小、耐蚀性良好、易气焊,随铸件壁厚增加强度降低的程度小,经变质后机械性能提高,铸锭断口致密,无熔渣和非金属夹杂物,因此在铝合金轮毂上得到广泛应用。而如何进一步提高铝合金A356.2产品品质,满足高端市场的需求,历来是关注的焦点。基于此,云南某铝业公司进行了高品质铸造铝合金产品的开发和工艺研究。

一、问题的提出

要提高铸造铝合金产品品质,需要解决下面几个方面的问题。

1. 熔炼工艺的选择

熔炼工艺决定了铝熔体合金成分的均匀性,杂质含量的多少,熔体的纯净度。实践表明,产品质量控制的最主要环节就在熔炼工艺的选择。目前生产的铸造铝合金Si偏析控制在0.2%~0.3%之间,存在提升空间。

2. 浇铸工艺的控制

浇铸工艺决定了产品内在品质的高低,晶粒结构是否均匀,最终影响产品的综合性能和使用效果。目前该公司铸造铝合金产品的抗拉强度保持在180~210N/mm2,伸长率保持在8%~12%之间,硬度保持在52~60HB之间,通过工艺改进,可进一步提高。

3. 设备配置水平

设备是产品质量稳定的基础,其配置水平高低直接影响产品内在质量的稳定和外观质量的均匀性。

二、工艺研究与实践

1. 熔炼工艺的优化

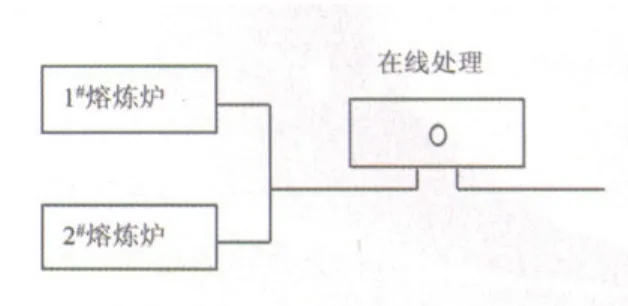

采用两台熔炼炉配置一台静置炉的熔炼静置方式(见图1、图2)。

通过两台熔炼炉后配置1台静置炉,对铝熔体在经过熔炼处理的基础上再进行一次精炼处理,并利用静置炉的“恒温”条件进行澄清,铝熔体中的氧化夹杂物及杂质元素在重力的作用下上浮或下沉,有害气体有更多的机会溢出。使铝熔体的合金成分更加均匀,溶质进一步细化,铝熔体纯净度更高。

使用虹吸管进铝,加强原料质量过程控制。实现电解铝水包—虹吸管装置—熔炼炉的进铝方式。与原进铝(人工搅包流槽进铝)方式相比,有如下优点:充分利用原铝的热量进行熔炼工作;利用电解质与电解铝液的物理分层原理,减少电解质进入熔炼炉的量,对原料进行源头质量控制;利用虹吸管的密封特性,减少铝液与空气的接触机会,防止了铝液氧化和吸附氢气,减轻了铝液的污染。

电磁搅拌器的采用,增加成分的均匀性。熔炼炉采用DJ25-X型电磁搅拌系统,实现不破坏铝液表层氧化膜的搅拌,防止铁工具对铝液的污染,可以提高铝液成分的均匀性。同时,可以有效减小铝液上下层的温差,加速下部固体料的熔化速度,缩短熔化周期。使各元素充分混合、分布均匀,添加一定量的变质剂(锶)和细化剂(钛),使结晶时晶核增多,晶粒得到细化。晶核在熔体中各处趋向于同时形核并均匀地分散在铝液中,不仅形核率大大提高,而且晶粒尺寸也趋向于均匀化。

图1 优化实施前工艺平面图

图2 优化实施后工艺平面图

2. 浇铸工艺改进

“等液面”浇铸工艺的使用(图3、图4):减小从静置炉到浇铸口的熔体液位差(保持在80~100mm之间),保持浇铸时液面高度和浇铸温度的“恒定”。减少了铝熔体流动过程中的吸气和因表面氧化膜被破坏卷入熔体的造成的二次污染。

从静置炉流出的铝熔体通过双转子在线除气装置(硅炭棒保温、两级石墨转子通氮气除气净化),再经过陶瓷过滤板过滤,才流到浇铸板面,经结晶器内结晶带(石墨环)快速冷却成型,再用二次冷却水冷却,完成浇铸工作。

浇铸工序采用目前国内技术领先的2台25吨外导式液压深井连续铸造机,采用竖井热顶模铸造方式,可使铝液在结晶器下缘接受冷却水的直接冷却前,形成的液穴壁很薄。在冷却水的强烈冷却下,铸造边部可获得很高的结晶速度,能够缩短固一液界面的持续时间,使铸坯快速冷却,有效减少化学成份偏析,因而枝晶细小,产品内部组织均匀性好;在结晶器正上方铝液与大气接触,铸造结晶时析出的气体和其上浮时所携带的夹渣有条件浮至敞露液面,从而有利于铸造铝溶纯洁度的提高;同时,铸棒托盘可平稳托住铸棒,均匀地在竖井中向下移动,确保每根铸棒的垂直度。共晶合金的冷却曲线及结晶过程见图5。

实践中半连续浇铸系统冷却水箱首次采用新型复合材料代替铁质材料和采用在线水质自动过滤装置:避免了设备使用中因腐蚀对水质的污染和提高了水质的清洁度,改善了结晶冷却条件。在改善产品内部微观组织的同时,明显提高了产品外观质量。

3. 工艺技术参数的优化和改进

结合实际生产对竖井热顶模铸造方式生产A356.2铝合金进行工艺技术研究与攻关。由于连续铸造时,对铸锭质量产生重要影响的工艺参数主要有铸锭规格、冷却速度、铸造速度、铸造温度、结晶器的有效高度。弄清工艺参数与铸锭质量的关系及其变化规律性,是选择铸造工艺参数的基本依据。因此制定合理的铸造工艺参数匹配至关重要。在铸锭规格(75×75)一定、结晶器的有效高度一定的正常铸造条件下,主要工艺参数是相互中任何一个有所变化,其它的参数也要随之改变,才能确保铸造的稳定性。在它们之间的相互关系中,我们从生产实践中得知一个基本规律:(1)如果铸造速度不变,控制冷却水的流量或压力便是调节铸锭冷却速度的基本手段。(2)在保证铸锭质量符合技术要求的前提下采用尽可能快的铸造速度以发挥铸造机的最大生产能力。(3)为保证熔体在转注过程中具有充分的流动性,应视转注距离长短和气温情况,将铸造温度控制在比合金液相线温度高50℃~110℃的范围内。通过生产试验最终得出一套能稳定生产的工艺参数,优化措施实施后,熔炼温度比原有工艺降低了20℃,浇铸温度降了10℃,冷却水压力和流量也在原有的基础上提高了5%,3个月的生产实践表明所选的工艺参数较为合理,产品质量稳定并得到提升。

表1 铸造铝合金“酸化物”、“介在物”检测结果统计表

表2 铸造铝合金物理特性检测结果统计表

三、实践效果

通过工艺路线、设备配置的优化和技术创新,提高了铸造铝合金产品品质,促进了产品的升级和结构的优化,经过六个月的实际生产情况分析总结表明,整个计划的实施达到了较好效果,取得良好的经济效益和社会效益。

1. 流动性有了较大提高,“酸化物”、“介在物”含量显著下降,满足日本客户的标准要求。经抽样送日本金属化学株式会社分析,结果见表1(判定标准:“酸化物+介在物” 含量≤6%,2 000~2 050g铝液通过时间≤110s为合格;通过时间:2min作为判定依据,若90s以内通过,表明熔体纯净度较高;介在物含量≤4% ,表明熔体纯净度较高;介在物含量达到20% ,表明熔体已经被污染,需作熔体净化处理)。表明熔体纯净度较高,流动性好,填充性好。

2. 机械性能,物理特性,内部组织均已达到行业标准,甚至超过行业标准,达到国内外先进水平,见表2。

3. 产品硅偏析减小,并稳定保持在0.25%以内。通过对2008年4、5月产品质量的统计,硅偏析稳定在0.2%以内,硅偏析大于0.25% 的比例小于5%。铝熔体中含氢量为0.16~0.20mL/100g,产品针孔度均在2级以上,并且1级的比例达到97%以上,产品金相已得到明显改善。

四、结论

1. 熔炼工艺采用熔炼炉、静置炉的配置方式,使用虹吸管进铝,对原料进行源头质量控制,电磁搅拌器的采用,增加了成分的均匀性,精炼采用“氮气+精炼剂”联合法,提高了熔体的纯净度和化学成分的均匀性,使铝熔体中含氢量为0.16~ 0.20ml/100g,Si偏析稳定在0.2%以内。

2. 浇铸工艺采用“等液面”控制流体高度,“恒温”控制浇铸温度,铝熔体用双转子在线除气,硅炭棒保温、陶瓷过滤板二次过滤的工艺布局,改善了产品品质和外观质量。

3. 通过熔炼、浇铸工艺的改进,设备配置水平的提高,使“酸化物” 和“介在物” 的总含量控制在4.0%以下,抗拉强度、伸长率和硬度达到较好水平。

略

book=38,ebook=31