纳米氧化锆陶瓷精密磨削温度场建模及有限元仿真*

刘占瑞 李长河

(青岛理工大学机械工程学院,山东青岛 266033)

随着工业技术的发展,陶瓷材料以其高强度、高硬度、高化学稳定性、低膨胀系数和耐磨损性能被广泛应用在机械、冶金、化工、能源以及生物工程等领域[1]。由于陶瓷材料的特殊物理化学性能决定了其加工难度,针对陶瓷材料的加工设备以及刀具必须具有更高的硬度,这样才能实现陶瓷材料的加工。

由于工程陶瓷材料的硬脆性能,与金属材料完全不同的性质,难以用常规的金属切削方法加工;并且大多数陶瓷又是电的不良导体,一般也不适用于电火花加工等电加工方法,这使得陶瓷材料的加工受到了很大的限制,阻碍了陶瓷材料的广泛应用。陶瓷材料的加工方式主要分为机械加工、电加工、复合加工、化学加工、高能束加工以及辅助能量法加工[2]。机械加工包括磨削加工、抛光加工、研磨加工、珩磨加工等;特种加工包括激光加工、电火花加工、超声加工、水切割加工以及加热辅助加工等。

超声加工是20世纪60年代英国Hawell原子能研究中心提出超声旋转加工法,后来美国、前苏联等国都相继开展了这方面的研究。20世纪80年代初美国Branson公司研制成功的UMT5型加工机是功能比较齐全,性能优越的先进代表。1996年天津大学研制的陶瓷小孔超声波磨削加工机床,采用了无冷却压电陶瓷换能器,与普通的超声加工相比,效率可提高500倍。ELID磨削是一种在加工过程中使用电解修整砂轮和常规机械磨削相结合的新型磨削方法。1987年该技术首先由日本物理化学研究所的Hitoshiohmori等人提出,他们采用微细磨粒铸铁纤维基结合剂金刚石砂轮,对硅片进行精密加工;采用普通机床在磨削过程中进行砂轮在线修整,实现硅片的镜面磨削[3]。

陶瓷材料的加工,磨削功率较大,去除单位体积的材料需要消耗很高的能量,这些能量除少量传递给周围介质外,绝大部分都传入工件中。由于陶瓷材料的导热系数较小,所以这些能量难以向工件的深度传递,造成了工件表面的能量聚集,形成表面局部高温。过高的温度会导致陶瓷材料的表面烧伤、工件表面产生残余拉应力、从而降低疲劳强度、降低工件尺寸精度和形状精度[4]。

氧化锆是一种具有高熔点、高沸点、导热系数小、耐磨性好,抗腐蚀性能优良的无机非金属材料,已广泛用于制造结构陶瓷、功能陶瓷、压电陶瓷、电子陶瓷、生物陶瓷、高温光学组件、磁流体发电机等高科技产品,是21世纪最有发展前途的功能材料之一。氧化锆陶瓷材料以其极佳的生物相容性、耐磨损耐腐蚀性和美学性能成为理想的医用修复材料,广泛应用于口腔修复及生物关节制造。但其固有的脆性限制了其临床应用,随着科技的发展特别是纳米技术的进步,纳米陶瓷被认为是解决陶瓷脆性的最有效途径。

纳米陶瓷相对普通陶瓷来说,其断裂韧性有了很大的提高,对材料的显微塑性去除机理提供了有力的保证。目前针对纳米陶瓷的磨削加工研究报道还不是很多,其加工的机理以及表面的完整性有待于进一步深入的探索研究。本文利用ANSYS有限元分析软件针对纳米氧化锆陶瓷的磨削温度进行了仿真分析,并对不同磨削工况下的温度场进行了对比,讨论了磨削参数对磨削温度的影响。

1 纳米氧化锆陶瓷磨削加工传热模型

关于陶瓷材料磨削温度场的研究一般都是采用理论与实验相结合的方式。自1942年,Jaeger建立经典的移动热源模型以来[5],很多学者在此基础之上逐步将热源模型加以完善,使磨削加工的理论研究与实际加工相吻合。1952年,Outwater和Shaw实现了热源带在工件表面的移动模型,并假设磨削热主要产生在剪切面上[6]。1988年,Lavine建立了能量分配模型与微量热分析相结合,他将砂轮和冷却液看做一个整体在工件的表面上移动,通过工件表面的温度来计算磨削弧区的能量分配以及对流换热系数[7]。

1.1 磨削温度场模型

磨削加工中砂轮磨粒与工件之间的相互作用是非常复杂的,难以精确地测量和分析每一颗磨粒受力以及热量的分散情况。针对磨削温度场的研究通常采用的方法:有限元法(FEM)和有限差分法(FDM)。它们均是将磨削加工的过程进行简化,将工件视为半无限大且各表面绝热的边界条件,来研究瞬态的传热问题。

本文采用有限元分析的方法来研究纳米氧化锆陶瓷的磨削温度场分布情况。对陶瓷材料进行精密加工时,一般切深较小,故热流密度可视为均匀分布的带状热源,磨削温度场简化模型见图1。

传热学的基本理论可以将工件的温度场分布简化成三维传热问题[8]:磨削弧区瞬态导热微分方程为

此方程即为常物性无内热源的三维瞬态导热微分方程。式(1)中,等号左边为传入微元体的总热量,右边为微元体升温需要的热量。其中:T为物体的瞬态温度;t为过程进行的时间;k为材料的导热系数;!为材料的密度;c为材料的定压比热。

确定边界条件和初始条件。磨削表面的边界条件由移动热源位置决定,其他表面为绝热边界。由于采用的材料为纳米氧化锆陶瓷,导热性能较差,故工件与周围空气之间热交换可以忽略不计,即工件所有表面的对流换热系数均为零。初始条件设定T=20℃。

1.2 传入工件热流分配比率

磨削热产生的基本原理就是磨削过程中,在砂轮表面分布着一些不规则磨粒与工件表面发生滑擦、耕犁、切削,在整个过程中,产生很高的能量。设生成的总热量热流密度为qt,这部分热量除少量传入碎屑、磨削冷却液以外,绝大部分按一定的比例传入工件和砂轮中。设传入工件的能量热流密度为qw。其中:

式中:Ft为切向磨削力;Vs为砂轮线速度;lg为磨削弧区的弧长;b为砂轮的宽度;Rw为总热量传入工件中的比例系数。

磨削加工氧化锆陶瓷的过程中,砂轮表面的磨粒分布没有任何的规律,很难完成针对单粒磨粒的磨削力的分析和计算。众多国内外学者建立了磨削力的理论模型,来揭示整个陶瓷的磨削加工过程。西北工业大学的任敬心教授针对磨削工艺参数建立氧化锆陶瓷磨削的经验计算公式如下[1]:

根据Hahn提出的单颗磨粒在工件表面滑动的分配模型,可以计算出磨粒的对流换热系数。该模型与考虑热量流入磨屑和磨削液的分析无关[9],根据Hahn提出的模型可计算Rw为

式中:kg为磨粒的导热系数;r0为磨粒的有效接触半径(r0=15!m,该值是典型磨粒的有效接触半径值);(kρc)w0.5为工件材料的接触系数。从磨削热的产生效应来看,在磨削区的每一颗磨粒都可以看做一个持续发出热量的点热源,而整个磨削区的磨粒综合又可以看做是一个持续发热的面热源。工件温度上升就是这些热源在工件中传递能量的结果。

2 纳米氧化锆陶瓷的物理性能

纳米氧化锆陶瓷的物理性能不同于传统的陶瓷材料,在硬度以及密度等方面都有很大的改善,尤其是其断裂韧性有很大的提高。具体物理性能见表1。

表1 ZrO2的物理性能参数

根据表1可发现,纳米陶瓷材料相对于普通的结构陶瓷料来说,许多物理性能都发生了改变。普通ZrO2材料的维氏硬度一般在1 500 HV左右,而且断裂韧性很低,在加工的过程中易断裂或产生裂纹。而纳米氧化锆陶瓷的硬度能够达到1750 HV以上,提高了约20%。硬度提高但是其断裂韧性也相应的提高了,能够达到12 MPa·以上,韧性的提高使得材料的去除方式发生了很大的转变,为陶瓷材料的韧性去除提供了有力的保障。

3 温度场有限元仿真

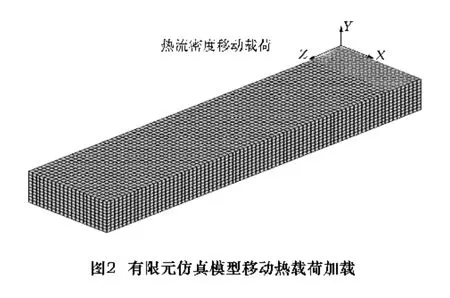

在陶瓷材料的精密磨削加工过程中,由于切深较小,因此可以将已加工表面和未加工表面看做一个平面,建立三维工件模型。然后将模型划分为有限个独立的单元体,对单元体定义材料的属性,加载移动的载荷,最后进行方程计算和结果的分析。

3.1 建立有限元模型

如何建立一个符合实际的有限元模型是ANSYS有限元分析成功的关键一步。如果模型建立的不好会直接导致计算的失败或失真,对于后期实验根本没有任何的指导意义。因此建立有效的几何模型必须结合实际实验工况。为防止模型划分有限元网格后数据的运算量过大,在保证仿真计算精度的前提下,本模型尺寸为长8 mm,宽2 mm,高1 mm。

3.2 划分网格

在有限元分析中,网格划分精度直接影响着计算精度,网格划分的越细,计算的精度就越高,但是同时会花费大量的时间。所以说在选择网格尺寸的时候,既要考虑精度的要求,又要考虑计算效率的问题。由于陶瓷材料的热传导率很小,并且砂轮在工件表面移动的速度很快,可视为快速移动热源问题。在工件表面与砂轮接触的区域时间非常的短暂,所以说,如果网格划分的过大,那么就会导致很大的计算误差。因此,本模型中网格的尺寸选为0.1 mm用来满足精度的需要。

3.3 模型加载

(1)时间步长的确定

为了表达在瞬态热分析中随时间变化的载荷,首先必须将载荷—时间曲线分为载荷步。载荷—时间曲线中的每一个拐点即为一个载荷步。对于每一个载荷步,必须定义载荷值和时间值,同时规定其为渐变载荷还是阶跃载荷。并且在非线性分析中,计算出每一个载荷步需要多个子步来完成。时间步长的大小关系到计算的精度。一般,步长越小,计算精度越高,同时计算时间越长。根据热传导的原理,可以估算初始时间步长:

式中:δ2为沿热流方向热梯度最大处的单元长度;α为导温系数(α =κ/ρc)。

在本模型的加载过程中,根据工件长度L以及磨削弧区的长度lg来划分步长,整个磨削载荷加载次数N=L/lg,可以计算时间步长为T=L/(N·Vw)。

(2)移动载荷的加载

热源的移动利用ANSYS参数化设计语言APDL编写子程序,依次读取所要加载表面的节点坐标,利用ANSYS数组和函数功能,定义相应节点位置的面载荷值,然后通过循环语句在节点上施加面载荷。具体的做法是:沿被磨削件的磨削方向将长度L划分为10段,并将各段的后点作为热源中心加载热流密度,每段加载后进行计算,每个载荷的加载时间为0.02 s。当进行下一段的加载计算时,必须消除上一段所施加的热流密度,而且上一次加载计算的温度值将作为下一段加载的初始值。如此依次循环,即可模拟热源的移动,实现磨削区瞬态温度场的计算(图2)[11]。

3.4 结果分析与讨论

3.4.1 磨削区温度场热像图

利用通用后处理器(POST1)对上述模型进行分析,以磨削工艺参数为:Vs=30 m/s;Vw=3 m/min;ap=0.005 mm实验组的仿真数据为例,取第5载荷步的温度场分布为例,如图3所示。

3.4.2 模型上任意点随时间的变化

(1)沿砂轮运动方向工件温度变化

磨削加工的过程中,磨粒与工件材料之间的相互作用使得材料得以去除。砂轮与工件的接触是随时间变化的,在砂轮的表面只有当砂轮与工件接触时,相互之间才会有热量的传递,而在其它时间,材料与周围的环境介质之间发生热量交换(当工件的温度较高时)。砂轮与工件的接触时间非常短暂,只有0.02 s左右的时间。在模型中,就是设置每一个步长时间为0.02 s,在这个时间内,砂轮在工件表面的移动距离就刚好等于一个磨削弧区的长度。在每一个磨削弧区内取一节点,观察其温度的变化规律(图4)。

在理想状态下的仿真模拟过程中,这10条线的峰值呈波浪线依次向前推进,跟砂轮与工件的接触情况相吻合。每一条曲线的峰值即表示砂轮与工件的接触刚好到达这一节点,此时温度最高。曲线达到峰值以后,温度会急剧的下降,是由于磨削介质的冷却作用,使得工件表面的能量迅速地扩散,最终趋于稳定。以TEMP-5为例(图4中左边数第3条线),由该曲线的温度变化规律,可见此节点在t=0.05 s时,温度开始上升(由于材料之间的热传递),在t=0.06 s时,温度达到峰值560℃,然后温度下降在t=0.15 s时趋于稳定,此时温度值大约在120℃左右。

(2)Z方向温度的变化

在Z方向(工件厚度方向)的温度分布主要跟热流密度以及材料的导热系数有关。在砂轮的正下方的工件温度呈直线下降趋势,而且热流密度非常大。沿工件厚度方向,每隔0.1 mm,取一节点,观察每一个节点温度随时间的变化。

如图5所示,Z=0 mm即为磨削区工件表面的温度,此时T=560℃,位于Z=0.1 mm的节点温度只有270℃左右,当Z=0.2 mm时,节点的温度逐渐下降至T=160℃,达到热稳定状态。另外当Z>0.5 mm且Z<1.0 mm时,曲线接近于重合状态,而且温度值在50℃左右,表示工件表面的热流密度对这个深度的材料温升影响很小。当Z>1.0 mm时,陶瓷材料的温度基本与环境温度没有差异。因此,陶瓷材料的磨削温度对工件表面的温升影响最大。由工件温度场的等温线分布情况可以发现,砂轮与工件的前缘接触区的温度梯度大于砂轮后缘的温度梯度。可能是由于在砂轮的前缘部位的磨粒与工件的接触摩擦,在磨粒的顶部聚集了较高的能量,所以导致在砂轮前缘部位与工件接触时,热流密度大,温度升高,产生很大的热流梯度。

3.4.3 磨削参数对温度场的影响

在磨削加工的过程中,磨削工艺参数以及磨削介质对磨削温度场的分布有很大的影响。根据磨削工艺参数的变化,来研究磨削比能与磨削温度的关系,寻求纳米氧化锆陶瓷的韧性去除的临界磨削参数。

(1)切深对温度场的影响

保持砂轮线速度Vs=30 m/s、工件横向移动的速度Vw=6 m/min不变,采用相同的冷却润滑方式。通过改变磨削深度,分别取磨削深度为1!m、3!m、6!m、10!m,利用ANSYS分析软件对其进行分析,得到每一个工况下的工件达到的最高温度Tmax。在三维模型中,在工件的表面上X=2.0 mm处,任取一点P20,分析其温度变化。即第20个单元体的温度变化情况,如图6所示。

在磨削深度为10!m的工况下,其峰值温度最高,随着切深逐渐减小,温度变化的曲线趋于平缓。可见,磨削深度对磨削弧区最高温度的影响很大,切深越大温度越高。因此在实际的磨削加工中,为了有效控制磨削弧区的温度,避免工件表面因为温度过高而发生热损伤,需要给出合适的磨削深度,以求得到更好的表面形貌。

(2)砂轮线速度的影响

采用相同的磨削深度和工件移动速度,变化砂轮的线速度,得到不同工况下工件的最高温度。采用磨削深度ap=5!m,工件移动速度Vw=6 m/min,经过大量的仿真实验分析得到以下数据,如图7所示。

由图可见,随着砂轮线速度的提高,磨削弧区的最高温度是逐渐下降的。当Vs=20 m/s时温度最高,工件的表面温度可以达到620℃;当Vs=50 m/s时,工件表面的峰值温度只有280℃,差异很大。随着砂轮线速度的提高,砂轮表面实际参与材料去除的磨粒数增加,导致单颗磨粒的平均受力减小,因此产生的热量会相应的减小,并且表面粗糙度值也会相应的减小。所以在工程实际的应用中,通常采用较高砂轮线速度加工的零件表面质量较好。

(3)工件进给速度的影响

工件进给速度对磨削温度有一定的影响。仿真结果见表2。

表2 变化工件进给速度仿真温度值

当采用Vs=30 m/s,ap=5!m的磨削工艺参数时,变化工件的横向进给速度可以发现:当Vw=1 m/min时,工件表面的峰值温度大约在350℃左右,虽然此温度较低,表面质量较高,但是磨削去除效率很低;Vw=3 m/min时,峰值温度在560℃,此时加工效率有了一定的提高,但是工件的温升也相应的提高,对工件的表面质量有影响;当Vw分别取6 m/min、10 m/min、15 m/min时,工件表面的温度变化不是很大,峰值均在590℃左右。可见在精密加工时,采用较小的横向进给速度可以有效地降低磨削温度场的温度。度l为0.8 mm;评定长度ln为1 l;标准ISO;量程为±80!m;RC滤波器。

表2 切割试验样本表面粗糙度

由表2可以看出,利用磨料水射流切割脂聚合物薄板,采用精确磨料供给装置和传统自吸式磨料供给装置所切割的表面粗糙度有显著差别。应用微磨料水射流供料装置的磨料水射流切割表面粗糙度平均值较传统自吸式供料提高了2.64倍。

4 结语

本文设计开发了微磨料水射流精确供料系统,实验研究了供电电压与电动机转速、磨料质量流量与转速以及磨料质量流量与电压的关系,并将该装置应用到现有磨料水射流机床进行切割对比实验。实验结果表明:在10~24 V范围,直流减速电动机驱动螺杆克服了套筒与磨料之间的摩擦力,能够均匀、定量、稳定的供料。通过对拟合方程计算表明,螺杆泵送磨料质量流量平均误差1.03 g/min,最大误差为1.96 g/min;平均相对误差0.2%,最大相对误差1.79%。在现有磨料水射流机床上分别应用微磨料水射流精确供料装置和传统自吸式供料装置对厚度为10 mm的树脂聚合物薄板进行了切割对比实验,实验表明,应用微磨料水射流精确供料装置可以大幅提高磨料水射流切割加工的表面质量。微磨料水射流精确供料具有良好的通用性和较高的实用价值。

[1]孙书蕾,雷玉勇,等.基于AMESIM的微磨料水射流增压系统压力稳定性研究[J].矿山机械,2009,37(20):11-13.

[2]雷玉勇.微磨料水射流技术及应用[J].西华大学学报,2009,28(4):1-6.

[3]雷玉勇,蒋代君,等.微磨料水射流三维加工的实验研究[J].西华大学学报,2010,29(2):7-10.

[4]邴龙健.微磨料水射流磨料精密输送系统研究[D].成都:西华大学,2008.

[5]宋清俊.磨料水射流精确供砂装置的研究[D].成都:西华大学,2007.