废旧锂离子电池回收制备钴酸锂的研究进展

李 丽,葛 静,陈人杰,吴 锋

(1北京理工大学化工与环境学院,2国家高技术绿色材料发展中心,北京 100081)

进展与述评

废旧锂离子电池回收制备钴酸锂的研究进展

李 丽1,2,葛 静1,陈人杰1,2,吴 锋1,2

(1北京理工大学化工与环境学院,2国家高技术绿色材料发展中心,北京 100081)

介绍了废旧锂离子电池进行回收与资源化的意义、现状和研究进展,回顾了煅烧法、直接分离法、湿法冶金等回收工艺。系统地介绍了废旧锂离子电池回收制备可被再利用的锂钴氧正极材料技术,比较了各种方法在制备过程中的优缺点,并提出了废旧锂离子电池回收与资源化再生工艺存在的问题与发展方向。

废旧锂离子电池;再生;钴酸锂

自20世纪90年代以来,由于锂离子电池充电电压高、比能量大、循环寿命长、安全性能好、无公害、无记忆效应、自放电小等优点,已广泛应用于便携式电子产品领域,包括移动电话、笔记本电脑、摄像机、数码相机、医疗器械等。但废旧锂离子电池含有多种无机、有机化合物,暴露于环境中对环境造成严重污染。因此,对废旧锂离子电池进行资源化处理,不但是变废为宝,而且极大地减少了环境污染。目前关于废旧锂离子电池回收与资源化再生研究已有相关报道,主要有火法、湿法、电化学方法等[1]。市场上所售锂离子电池的正极材料主要为LiCoO2,因其具有较好的电化学性能而被作为市售锂离子电池的主要正极材料,但LiCoO2也存在不少缺陷,如成本较高、钴资源有限、毒性大等,因此回收失效LiCoO2电极可再生钴资源可缓解对环境的污染。一般采用火法[2]、湿法对废旧锂离子电池进行处理。湿法回收是技术较为成熟的一种方法,它是通过强酸把电极材料溶解[3],然后采用沉淀分离法[4]或溶剂萃取法[5-7]将浸出液中含有的金属元素进行分离、回收,或者只是单纯回收价格较高的钴[8]。从废旧锂离子电池中回收钴的过程一般为粉碎、物理分离、酸浸、然后通过化学沉淀生成Co(OH)2[2]、CoC2O4[9]、CoSO4[6],既工艺复杂,又消耗资源和化学试剂。生物处理废旧锂离子电池是近年来新兴的一种方法,生物淋滤法[10]处理废旧锂离子电池是新兴的一种工艺,Xin等[11]研究了采用氧化亚铁硫杆菌和氧化硫硫杆菌处理废旧锂离子电池的机理。把拆解得到的电极材料和菌种接种并加入5%(体积分数)的能源,在摇床中以120 r/min、30 ℃水浴条件下,经过10~12 天的培养,利用细菌代谢产生的硫酸处理LiCoO2,结果发现在pH值为1.54、S作为能源时,Li的溶出率为80%,而Co需要细菌代谢的产生的还原剂Fe2+把Co3+还原为Co2+才能溶解;以FeS2+S为能源时在较高的pH值下溶出率最高,达到90%。生物法具有成本低、操作方便、耗酸量少等优点,但是存在周期长、菌种不易培养、易受污染且浸出液分离困难等缺点。本文作者总结了近年来废旧锂离子电池资源化处理技术,并对其未来的发展进行了展望。

1 烧结法制备再生的锂钴氧材料

Liu等[12]采用烧结法制备新的锂钴氧材料,该方法先使用N,N-二甲基乙酰胺(DMAC)处理,把废旧的锂钴氧从铝箔上分离,然后通过高温煅烧把活性物质中的导电剂和黏结剂去除,获得的LiCoO2粉末中因含有Co3O4成分而导致容量不高。在所制备的粉末中添加Li2CO3,将粉末中Li与Co比例调整为1.00~1.05,在850℃下在马弗炉中煅烧12 h,得到新合成的LiCoO2。通过X射线衍射(XRD),扫描电镜(SEM)等测试表明所制备的层状锂钴氧晶体具有较好的充放电循环性能,容量较高,通过电化学测试表明所制备的LiCoO2脱嵌锂过程较好。

对于生产不合格的锂离子电池,电极材料中的LiCoO2结构和性质没有改变,可以直接分离回收。刘云建等[13]研究了如何从不合格锂离子电池中回收钴酸锂的方法。把分离得到的铝钴膜浸入DMAC中数小时之后,取出铝片,过滤得到活性物质,溶剂可重复利用。将活性物质烘干研磨后,在450 ℃下加热2 h,在600 ℃下煅烧5 h,以除去正极活性物质中的聚偏氟乙烯(PVDF)和碳粉等杂质。最后将热处理样品用热水洗涤数遍,将LiCoO2样品烘干,得到产物。

高温烧结法获得锂钴氧,工艺简单,成本较低,但是活性物质循环性能不好,电池容量不高且含有杂质。由于在烧结前锂和钴混合不均匀,造成锂钴氧晶胞存有一定的缺陷,PVDF分解产生的HF易与LiCoO2反应生成LiF和HCoO2,HCoO2发生歧化反应生成了Co3O4,导致电极材料性能下降。该方法仅可以作为回收或修复的前处理阶段,或者回收不合格锂离子电池中的电极材料。

2 湿法合成再生的锂钴氧材料

由于湿化学方法制备钴酸锂的工艺过程简单方便、易于控制、钴酸锂具有完整的层状晶体结构、良好的电化学性能和循环稳定性能等特点[14],采用湿化学方法合成钴酸锂或者其前体目前已成为研究热点之一。

2.1 直接分离法回收钴酸锂

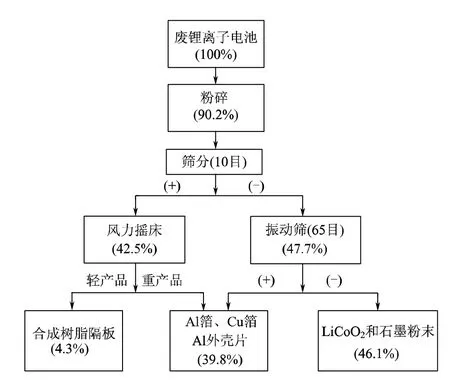

金泳勋等[15]用采用浮选法从废锂离子电池中直接回收锂钴氧化物。废旧锂离子电池的预处理流程如图1所示。首先,用立式剪碎机、风力摇床和振动筛对废锂离子电池进行处理,得到阳极和阴极隔离材料、金属产品和电极材料锂钴氧化物和石墨混合粉末。然后在773 K温度下在马弗炉中对电极材料进行热处理,用浮选法分离锂钴氧化物和石墨。由于在773 K温度下,有机黏结剂挥发脱除,锂钴氧化物表面由疏水性变为亲水性。从废锂离子电池中浮选回收锂钴氧化产品,锂和钴的回收率为92%。

吕小三等[16]采用物理方法对废旧电池进行分离,首先剥离锂离子电池外壳,取出电芯并切成1~2 cm见方的碎片,用极性有机溶剂漂洗电芯碎片,将电解液溶解出来。然后向碎片中加入有机溶剂,溶解PVDF并进行分离。将混有石墨的钴酸锂粉末采用两种方法分离:一是沉浮分离法,即使用一种密度在石墨和钴酸锂之间的液体使其分离;二是在700 ℃下灼烧粉末2 h,回收钴酸锂。

图1 废锂离子电池粉碎-分选工艺流程

直接回收活性材料工艺高效地分离了钴与铝,使铝箔以金属形式进行回收,同时简化了废旧锂离子电池正极材料的传统回收处理工艺流程。其优点是化学药剂用量少,无需考虑新增的污染问题;物理处理过程能耗小;灼烧废气为二氧化碳,与传统火法冶金处理中的含磷、含氟废气相比,环境负荷小;所用的各种溶剂均可循环再使用。回收的正极材料钴酸锂和电解液经适当处理后可用于锂离子电池再生产,而铜箔、铝箔和隔膜均可在相关领域物尽其用。但直接分离得到的锂钴氧材料仍存在缺陷,需经进一步后续处理才能作为电极材料使用。

2.2 湿法与固相合成复合法回收钴酸锂

秦毅红等[17]利用回收的草酸钴和碳酸锂直接高温合成钴酸锂材料,该方法简化了材料合成步骤,节省了成本。电化学性能研究表明,直接高温合成所需的钴酸锂样品首次放电比容量达到134.5 mAh/g(0.1C),20次循环后,可逆放电比容量仍有122.85 mAh/g(0.1C),容量损失仅为8.6%。由此可见,经过回收处理后合成的LiCoO2仍具有较好的电化学性能,并且能带来可观的经济效益,具有一定的应用价值。

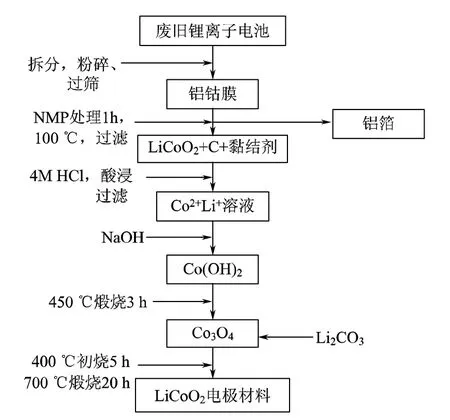

Contestabile等[18]现将废旧电池拆解后,使用N-甲基吡咯烷酮(NMP)将活性物质和铝箔分离开,再过滤得到废旧的LiCoO2,先用4 mol/L的HCl处理LiCoO2,再以NaOH为沉淀剂,得到Co(OH)2,将该产品在450 ℃下煅烧3h,得到氧化物Co3O4。然后根据化学计量比与一定量的Li2CO3混合,在马弗炉中在400 ℃下煅烧5 h,进行预烧,压片后在700 ℃下煅烧20 h,实验表明电极材料放电容量较高,在多次循环过程中仍可保持较高的放电容量。通过循环伏安证实了其具有良好的电化学性能,循环伏安曲线表明所制备的LiCoO2电极可逆性良好。图2为固相合成法回收锂离子电池工艺流程。

图2 固相合成法回收锂离子电池工艺

由于固相法反应温度高、合成时间长、粉末不均匀以及存在杂质相等原因,与共沉淀法、溶胶凝胶法和水热法相比,通过湿法和固相合成法相结合回收钴酸锂电极材料性能较好。

2.3 共沉淀法回收钴酸锂

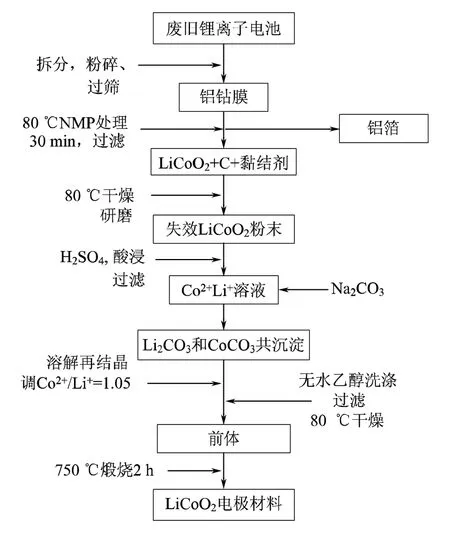

共沉淀是通过湿法合成锂钴氧的一种常用的方法[19]。杨海波等[20]将拆解得到的废旧钴酸锂正极膜在100 ℃下NMP有机溶剂中浸10 min后得到活性正极材料,干燥研磨后,得到粒度20 µm的活性材料与碳黑的黑色混合物。然后用硫酸溶解得到钴和锂的溶液,水浴加热到95 ℃,然后慢慢加入浓度为3 mol/L的Na2CO3溶液,在不停搅拌过程中获得CoCO3和Li2CO3共沉淀。利用“溶解-再结晶”原理调节Co/Li质量比为1.05/1,然后用无水乙醇搅拌洗涤30 min、过滤、80 ℃干燥3~4 h,获得CoCO3与Li2CO3前体形式的紫红色粉末,然后在750 ℃烧结2 h后自然降温,得到了LiCoO2粉体。图3为此种方法的工艺流程图。通过XRD、SEM测试表明得到LiCoO2烧结产物晶相单一,晶体结构有序、晶型完整,具有典型的六方体对称性。

2.4 溶胶凝胶法回收钴酸锂

图3 共沉淀法回收废旧锂离子电池工艺

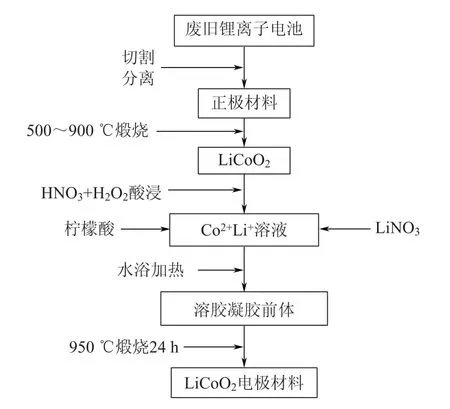

Lee等[21]采用了溶胶凝胶方法合成新的锂钴氧正极材料。先将电池机械切割分选出正极材料,在500~900 ℃将碳和黏结剂煅烧除去,然后在HNO3和H2O2混合溶液中酸浸LiCoO2,向含有Li和Co的溶液中加入LiNO3,调整Li/Co为1/1,再向溶液中加入柠檬酸以形成非晶形的柠檬盐合成具有较大表面积和精确量的粉末制成凝胶前体,在950 ℃烧结前体24 h后得到充放电容量高,粒径均匀的LiCoO2晶体。获得的LiCoO2粉末作为正极活性物质具有很高的充放电容量和循环性能。图4为溶胶凝胶法回收废旧锂离子电池流程。该方法不用将锂和钴分离,通过原子吸收测试后添加一定的锂盐或者钴盐,工艺简单,且合成的锂钴氧材料性能良好,是一种有效的回收废旧锂离子电池的方法。但在煅烧过程中,会产生有害气体NOx,对环境造成污染,应该考虑对煅烧废气的进一步处理。

图4 溶胶凝胶法回收废旧锂离子电池流程

2.5 水热法回收钴酸锂

Kim等[22]采用水热法将失效锂离子电池合成新的电极材料LiCoO2。实验在带有两个聚四氟乙烯坩埚的不锈钢反应釜中进行,其中大聚四氟乙烯坩埚用做反应釜压强容器,小聚四氟乙烯坩埚用于装废正极材料,小坩埚的盖上有多个直径1 mm的小孔,在水热反应过程中,小聚四氟乙烯坩埚浸在5.0 mol/L的LiOH水溶液里。水热反应采用外部加热系统调节反应温度,以3.0 ℃/min速率加热,升温至200 ℃后等温水热20 h,然后冷却至室温。在两个聚四氟乙烯坩埚容器底部都沉淀有灰黑色的粉末,用二次蒸馏水清洗大坩埚底部的底部会发现黑色粉末沉淀物,再用超声清洗器清洗以除去残余的LiOH溶液,在80 ℃干燥10 h,得到三方晶系结构空间群为R3m的LiCoO2。虽然所制备的LiCoO2中存在电化学性不活泼的杂质,但LiCoO2首次放电容量仍可达到144.0 mAh/g,40次充放电循环后放电容量保持92.2%,可以作为电极材料直接使用。水热法处理废旧锂离子电池具有很多优点,无杂质引入,而且处理步骤简单,可以推广使用。但在回收过程中应注意对产生的强碱性废液进行处理,避免对环境的污染。

2.6 电化学还原法回收钴酸锂

Ra等[23]采用Etoile-Kebatt工艺回收再合成LiCoO2,通过把废旧锂离子的外壳拆除、浸入盐水中进行消电处理、拆解等过程,分离得到的废旧电极材料LiCoO2。该工艺通过自制的Etoile-Kebatt反应装置利用电化学水热法回收制备新的活性物质。将废旧LiCoO2浸入装有溶有4 mol/L的KOH 和LiOH ER-MRT-13溶液的容器的底部,在40~100℃温度下,电流密度为0.001~1.00 mA/cm2时可以在另一个反应容器中距铂电极70 cm处收集重新合成的LiCoO2,废旧的LiCoO2溶解和再生同时进行的。把再生的LiCoO2用二次蒸馏水冲洗,在80 ℃干燥10 h,经过元素、XRD和拉曼测试证实得到电化学性能好的LiCoO2,首次充放电容量为134.8 mAh/g,50次循环后放电容量为原来的95.9%。但是在再生的LiCoO2过程中,Co(OH)2、CoOOH和Co3O4杂质也易出现,因此必须严格控制反应条件。且此种方法能耗高,不容易批量化生产,只可以在实验室内小规模生产。且产生的废液pH值较高,会对环境造成污染。

此外,有许多研究利用废旧的锂离子电池采用电化学方法合成纯度较高的Co、Co3O4、CoO、Co(OH)2,但剩余的废液中锂并未有效回收利用,可以使Li以Li2CO3的形式沉淀,最终以回收的Co和Li为原料合成新的LiCoO2材料[24-27]。

3 目前回收过程中存在的问题

目前在废旧锂离子电池回收制备LiCoO2过程中主要存在的问题有以下几点。

(1)锂离子电池成分、结构复杂,属于危险品,破碎或加热过程中可能发生短路、放电,且电解质LiPF6稳定性较差,加热至60℃时即开始分解,易与水发生反应,生成剧毒的HF和PF5气体。因此在拆解锂离子电池的过程中如何安全高效的拆除,是目前回收工作的难题,也是制约废旧锂离子电池回收产业化的重要因素。

(2)废旧锂离子电池资源化处理过程中会产生大量污染物,在拆解时产生HF、PF5,废旧电池回收工艺复杂且使用各种化学试剂,会产生大量有毒有害的气体,如二口恶英、NOx、SO2、Cl2等以及大量含酸和碱的废水,这势必又会对周边环境造成二次污染。

(3)有些金属回收率和经济价值较低,成本高,致使锂离子电池的回收受到限制,因而至今没有形成系统的对锂离子电池中如塑料、铁、铜、铝等进行综合性资源化再利用的工艺,且目前还很少有对负极进行回收利用的研究。

4 结 语

废旧锂离子电池回收制备LiCoO2的现有工艺中,将湿法和溶胶凝胶法、电沉积法以及共沉淀等方法相结合,以废旧锂离子电池材料为原料,重新合成可作为新电极材料使用的锂钴氧材料,此方面研究工作还有很大深入空间。未来对于锂离子电池回收再生的研究可以参考以下内容。

(1)在废旧锂离子电池正极材料回收方面,应优先考虑再生并重新制备具有良好电化学性能的正极材料,实现锂离子电池及关键材料产业的内部循环。

(2)在回收制备LiCoO2的过程中,应重点考虑简化回收工艺,缩短反应时间,避免产生二次污染物,降低能耗,实现无害化对锂离子电池进行资源化利用,符合国家环保政策法规的要求。

(3)制备LiCoO2材料还有很多新方法,如氧化还原溶胶凝胶法、喷雾法等,可以尝试借鉴并将其应用于废旧锂离子电极材料再生过程,真正实现锂离子电池“生产-使用-回收再生”整个过程绿色化。

[1] Xua Jinqiu,Thomasb H R. A review of processes and technologies for the recycling of lithium-ion secondary batteries[J]. Journal of Power Sources,2008,177:512–527.

[2] Paulino J F,Busnardo N G,Afonso J C. Recovery of valuable elements from spent Li-batteries[J]. Journal of Hazardous Materials,2008,150:843-849.

[3] Shun Myung Shin,Nak Hyoung Kim,Jeong Soo Sohn,et al. Development of a metal recovery process from Li-ion battery wastes [J]. Hydrometallurgy,2005,72:172-181.

[4] Parhi P K,Sarangi K. Separation of copper,zinc,cobalt and nickel ions by supported liquid membrane technique using LIX 84I,TOPS-99 and Cyanex 272[J]. Separation and Purification Technology,2008,59:169-174.

[5] Nan Junmin,Han Dongmei,Zuo Xiaoxi. Recovery of metal values from spent lithium-ion batteries with chemical deposition and solvent extraction[J]. Journal of Power Sources,2005,152:278-284.

[6] Swain Basudev,Jeong Jinki,Lee Jae-chun,et al. Hydrometallurgical process for recovery of cobalt from waste cathodic active material generated during manufacturing of lithium ion batteries[J]. Journal of Power Sources,2007,167:536-544.

[7] Garcia E M,Santos J S,Pereira E C,et al. Electrodeposition of cobalt from spent Li-ion battery cathodes by the electrochemistry quartz crystal microbalance technique[J]. Journal of Power Sources,2008,185:549-553.

[8] Contestabile M,Panero B S. A laboratory-scale lithium battery recycling process[J]. Journal of Power Sources,1999,83:75-78.

[9] Lee C K,Rhee K I. Reductive leaching of cathodic active materials from lithium ion battery wastes[J]. Hydrometallurgy,2003,68:510-518.

[10] Xin Baoping,Zhang Di,Zhang Xian. Bioleaching mechanism of Co and Li from spent lithium-ion battery by themixed culture of acidophilic sulfur-oxidizing and iron-oxidizing bacteria[J]. Bioresource Technology,2009,100:6163-6169.

[11] 吴锋,辛宝平,朱庆荣,等. 一种利用生物淋滤法直接溶出废旧电池中金属离子的方法:中国,101020963[P]. 2007-10-06.

[12] Liu Yunjian,Hu Qiyang,LI Xinhai,et al. Synthesis and electrochemical behavior of LiCoO2recycled from incisors bound of Li-ion batteries[J]. Trans. Nonferrous Met. Society of China,2007,17:902- 906.

[13] 刘云建,胡启阳,李新海,等. 从不合格锂离子蓄电池中直接回收钴酸锂[J].电源技术,2006,30(4):308-310.

[14] 蒋学先,贾喜君,何贵香. 湿化学方法合成LiCoO2的研究进展[J].湖南有色金属,2007,23(5):34-36.

[15] 金泳勋,松田光明,董晓辉,等. 用浮选法从废锂离子电池中回收钴锂氧化物[J].国外金属矿选矿,2003,40(7):32-37.

[16] 吕小三,雷立旭,余小文. 一种废旧锂离子电池成分分离的方法[J].电池,2007,37(1):79-80.

[17] 秦毅红,何汉兵. 废旧锂离子蓄电池正极材料回收研究[J].电源技术研究与设计,2006,30(8):660-664.

[18] Contestabile M,Panero S,Scorosati B. A laboratory-scale lithium-ion battery recycling process [J]. Joumal of Power Sources,2001,92:65-69.

[19] 齐力,林云青. 草酸沉淀法合成LiCoO2正极材料[J]. 功能材料,1998(6):623-625.

[20] 杨海波,梁辉,黄继承,等. 从废旧锂离子电池中回收制备LiCoO2的结构与性能研究[J]. 稀有金属材料与工程,2006,35(5):836-840.

[21] Lee Churl Kyoung,Rhee Kang-In. Preparation of LiCoO2from spent lithium-ion batteries[J]. Journal of Power Sources,2002,109:17-21. [22] Kim D S,Sohn J S,Lee C K. Simultaneous separation and renovation of lithium cobalt oxide from the cathode of spent lithium ion rechargeable batteries[J]. Journal of Power Sources,2004,132:145-149.

[23] Ra Dong-il,Han Kyoo-Seung. Used lithium ion rechargeable battery recycling using Etoile-Rebatt technology[J]. Journal of Power Sources,2006,163:284-288.

[24] Michael J L. Recycling of lithium ion cells and batteries [J]. Journal of Power Sources,2001,97- 98:736-738.

[25] Ferreira D A,Prados L M Z,Majuste D,et al. Hydrometallurgical separation of aluminium,cobalt,copper and lithium from spent Li-ion batteries[J]. Journal of Power Sources,2009,187 :238-246.

[26] Sonmez M S,Kumar R V. Leaching of waste battery paste components. Part 1:Lead citrate synthesis from PbO and PbO2[J]. Hydrometallurgy,2009,95:53-60.

[27] Lupi C,Pasquali M,Dell’Era A. Nickel and cobalt recycling from lithium-ion batteries by electrochemical processes [J]. Waste Management,2005,25:215-220.

Progress in LiCoO2preparation from spent Li-ion batteries

LI Li1,2,GE Jing1,CHEN Renjie1,2,WU Feng1,2

(1School of Chemical Engineering and the Environment,Beijing Institute of Technology,2National Development Center of Hi-tech Green Materials,Beijing 100081,China)

Research status for the recycling and regeneration of spent Li-ion batteries are introduced,and the recovery methods are reviewed,including calcinations,direct recovery and hydrometallurgy. Techniqes for recycling and re-synthesis of LiCoO2positive electrode materials from spent Li-ion batteries are systematically summarized. Merits and demerits in each preparation process are discussed,and the existing problems and prospects for the recovery of spent Li-ion batteries are proposed.

spent Li-ion battery;regeneration;LiCoO2

TM 911

A

1000-6613(2010)04-0757-05

2009-08-31;修改日期:2009-10-27。

国家重点973计划资助项目(2009CB220100)。

李丽(1977—),女,博士,副教授。电话 010-68912508;E-mail lily863@bit.edu.cn。