Inconel600钢液化裂纹产生机理浅谈及防治

胡 伟 中国石油天然气第七建设公司 山东胶州 266300

Inconel600钢液化裂纹产生机理浅谈及防治

胡 伟 中国石油天然气第七建设公司 山东胶州 266300

通过材料冶金因素和力学因素对焊接质量的影响,浅析Inconel600材料焊接液化裂纹缺陷产生的机理,并结合实际施工确定了合理的焊接工艺及预防措施,以减少焊接接头热裂纹缺陷的存在。

Inconel600 焊接 裂纹 工艺

1 前言

宁夏某化肥厂采用天然气通过炉内高压注氧产生CO、CO2和H2,为尿素装置制造原料。输氧管道为Inconel600高合金材料。

Inconel600钢无磁性且焊接性较好,但工艺不当,易在焊接热影响区(包括多层焊的前一道焊缝热影响区)产生热裂纹,焊缝返修表现的尤为突出。细小且无方向的裂纹需采取荧光剂渗透措施显示,部分裂纹会随焊接应力扩展成可目测的粗大裂纹。

2 材料焊接冶金和力学因素分析

Inconel600钢为镍合金耐高温材料(美国牌号),主要应用于抗腐蚀领域。高镍含量使材料在腐蚀环境和氯化物腐蚀裂变中具有特别的耐受性,合金中的铬增加材料在弱氧化环境下的抗腐蚀特性。材料化学成份及力学性能详见表1[1]。

Inconel600钢焊接热裂纹主要是由材料冶金因素和力学因素相互作用形成的:

(1)镍含量高,材料一次结晶并保持至室温的组织为奥氏体,易形成方向性强的柱状晶和树枝状晶,促使S,P等有害杂质偏析或因溶解度下降而形成低熔共晶物;

表1 INCONE L 600化学成分和常温力学性能

(2)材料热导率小、热膨胀系数大,焊接局部加热和冷却条件下,材料塑性储备及收缩产生的拉应力随着温度的下降而变化,存在的低熔点相减少了塑性储备量,促使热裂纹产生。

2.1 一次结晶组织对焊缝金属热裂行为的影响

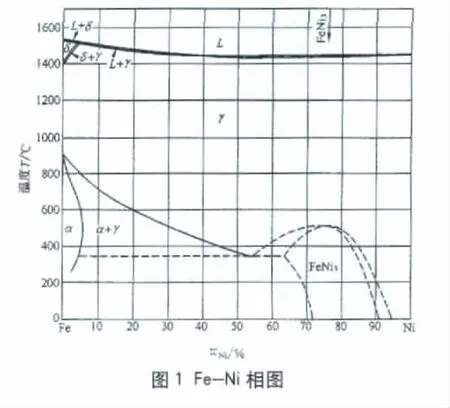

Inconel600钢中Ni元素含量高达72%。Ni是强奥氏体形成元素(γ相),铁-镍相图中(图1)和铁-铬-镍三元相图(图2)中,可以看出合金由液相凝固后直接形成γ奥氏体组织并保持至室温[2]。

焊接热循环作用下,焊缝和热影响区金属发生再结晶现象(多层焊使再结晶现象加强)。奥氏体组织再结晶过程中不发生相变所以无法细化,且偏析方向的一致性,使新晶粒边界易富集低熔点相。由于焊缝金属具有良好的抗热裂性,所以裂纹易出现在母材热影响区或多层焊前一道焊缝的热影响区内。

2.2 合金元素和杂质的影响

合金元素对金属材料的组织、性能产生影响。Cr是强碳化物形成元素,主要提高钢的高温强度和耐蚀性;Ni是强奥氏体形成元素,提高抗电化学腐蚀的效果,但γ相易形成偏析;C有强的奥氏体化作用,易与Cr形成M23C6混合碳化物,但固态奥氏体对碳的溶解度急剧下降,易产生晶间腐蚀;Mn是奥氏体形成元素,Mn与S易形成熔点为1580℃的硫化锰共晶物;S是杂质元素,硫以FeS的形态存在于钢中。FeS与Fe可在奥氏体晶界上形成低熔点(985℃)的共晶体,钢加热到约1200℃时,晶粒间结合被破坏[3]。

增加热裂敏感性的主要元素是S、P、B、Nb、Si和Ti。通常情况下,奥氏体对这些元素的溶解度比铁素体低,材料含镍更高时,溶解度会进一步减少。

2.3 偏析的影响

多元合金的结晶是在一个温度范围,合金凝固后会形成成分不平衡的不稳定状态,试图通过扩散变为平衡态。一次结晶为γ相的区域会产生较大的偏析倾向,很多元素在奥氏体中的扩散能力相当差,析出相难于通过扩散而达到均匀化,即使元素含量很低,低熔点相也可以发生析出。S、P元素在奥氏体中的溶解度小,并且由于偏析使溶解度进一步减小,这种现象使剩余溶液中的有害元素的不利作用加剧。

2.4 焊接工艺的影响

高温合金焊后,过热区有显著的晶粒粗化现象,且焊接接头具有较大的拘束应力,使粗晶部位液化裂纹倾向增加。故焊接工艺尽可能选用能量集中和小线能量。TIG是较好的焊接方法,具有焊接热量集中、熔池小、焊速快、热影响区小和焊缝金属纯净的优点,能够获得优质焊缝并降低结晶粗大的倾向。

2.5 结构设计的影响

焊接过程,热影响区由初期承受压应力转变为拉应力,转折点的时间和温度对液化裂纹的产生起决定作用。如果在转折点时,热影响区晶界处的低熔点物质仍然以液相存在,晶界处液态薄膜就会扩展,形成热裂纹。若转折点温度较低,低熔点液相已经凝固,结晶组织不会被液态薄膜分割,也就不会扩展为热裂纹。厚件焊接冷却速度快,低熔点相更容易被排挤到晶粒边界,同时,应力转折点的温度很高,焊缝和热影响区在高温时更早地承受拉应力,从而增加热裂纹的倾向。

3 焊接工艺措施

通过对Inconel600钢材料冶金和力学因素的分析,我们可以看出,降低γ奥氏体相焊缝金属再结晶倾向、成分偏析及焊接应力,是预防焊接液化裂纹的有效措施。

3.1 焊接方法选择

为了获得高质量的焊接接头,选用了能量集中的TIG焊。

3.2 焊接材料

确保焊接接头的高温强度,焊材力求与母材合金成分相当,以保证焊材与母材有同一熔点、同一结晶温度、同一热胀(收缩)率等;同时,考虑到合金元素过渡期间的烧损,选择ERNiCr-3焊丝[1],材料化学成分见表2。

3.3 焊接设备

采用直流脉冲手工钨极氩弧焊机,具有高频起弧、提前送气、延时断气等功能,满足施工要求。

3.4 坡口加工及组对

构件的坡口宽高比保持在1.5:1~2:1之间,减少熔合比。错边量严格控制在0.5mm以内,且严禁强力组对。

3.5 坡口及焊材的清理

工件(焊丝)表面的污物(比如水、锈、油污、油漆等)会影响焊接接头性能,高温合金的表面常存在难熔氧化膜——NiO(熔点为2090℃),易在焊缝中形成夹杂物。污物的清洗可采用丙酮(或碱液)进行,层间的打磨最好使用陶瓷低硫砂轮。

表2 INCONE L 600焊丝熔敷金属化学成分和力学性能

3.6 焊接参数

焊接采用小线能量,减少晶粒粗大形成的偏析及热裂倾向。电弧长度尽可能短,易于控制熔透和窄焊道。构件背部充氩保护,防止根部焊缝氧化。

3.7 焊缝检查

焊接引弧、收弧处的打磨工作很重要,可消除存在的微裂纹。条件许可的情况下,对坡口、打底层、盖面层焊缝进行100%渗透检查,确保焊接接头表面的缺陷全部清除。

3.8 层间温度

焊接层间温度严格限制在100℃,降低焊件总的热输入可减少热裂敏感性。

3.9 结构设计

材料的厚度和刚度都对热裂纹的形成有重要影响,应避免坡口及材料厚度的急剧变化而产生的焊接应力增加热裂倾向。

3.10 焊缝返修

提高焊接一次合格率,避免焊接缺陷,减少返修。焊后对缺陷的修补会引起新的裂纹,如果需要清除缺陷应尽量减小开口面积,降低热裂倾向。

3.11 人员因素。

焊接应由有奥氏体钢焊接经验的且受过良好培训的焊工完成,对作业流程的了解和熟悉,有利于工艺纪律的执行。监督和控制人员也必须有相关的专业知识。

4 结论

焊接实践证明,通过合理的工艺措施和严格的过程控制,可有效地防止焊接液化裂纹的产生,能获得良好质量效果和经济效益。

1SH/T3523.《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》

2[德]埃里希.福克哈德 等著.不锈钢焊接冶金.北京:化学工业出版社,2004

3王纪安 主编.工程材料与材料形成工艺.北京:高等教育出版社,2000

TG44

B

1672-9323(2010)04-0037-03

2009-03-04)