真空处理在ZL101精铸件生产中的应用

聂小武(湖南铁路科技职业技术学院机械工程系,湖南株洲市 412000)

真空处理在ZL101精铸件生产中的应用

聂小武(湖南铁路科技职业技术学院机械工程系,湖南株洲市 412000)

阐述了利用真空感应熔炼炉对ZL101合金液进行真空处理的工艺过程,结果说明真空处理是消除铝合金铸件针(气)孔的有效措施。

铝合金;精铸件;针孔;真空处理

针孔是铝合金铸件的常见缺陷,它对铸件质量危害很大。铝液与空气中的水汽极易发生如下反应:

2Al+3H2O→Al2O3+6[H]

在熔炼时氢溶入铝液,当铝液凝固时氢在铝中的溶解度将发生剧烈下降而析出,就会在铸件中形成针孔。

采用六氯乙烷精炼来去除铝合金液中的气体和夹杂物,是目前普遍采用的方法。但由于熔炼、浇注过程中影响针孔产生的因素很多,比如:炉料、坩埚及熔化浇注工具的准备和处理,精炼剂、变质剂的烘干,搅拌、扒渣和浇注操作,甚至熔炼设备的性能等,所以尽管六氯乙烷除气效果好但也难以保证长期稳定、彻底地清除针孔和氧化夹渣,铝合金精铸件生产中针孔超标的问题时有发生。

铸件内部和表面的气孔也是铸件报废的主要原因之一。常规的大气下浇注的方法不可避免会卷入空气,一些由于其它原因产生的气体也会留在合金中,最终在铸件上形成气孔。ZL101、ZL104等铝合金精铸件铸造,通常采用常规工艺熔化浇注,即使用电阻坩埚炉熔化,六氯乙烷精炼,双色变质剂变质,大气下浇注。近年来,用户对铸件质量要求越来越高,提出了一些非常严格的要求,按照常规工艺生产已难以满足。例如,大型精铸件万向支架的材质为ZL101,铸件按HB963-90-Ⅱ类验收;此外,在二处指定X射线检查区,机加工后表面不允许针孔存在,生产的铸件大多不能消除指定部位的针孔,还常有较大的气孔和氧化夹渣存在,废品率很高,甚至整炉报废。某壳体是一种基本壁厚为1mm的薄壁精铸件,材料为ZL101,用户表面质量要求很高,该铸件因相对厚大部位的表面气孔造成的报废常常达到50%以上,采取了多种工艺措施,也无法解决。

1 真空处理

为了解决上述问题,根据工厂现有设备状况,决定在这些ZL101铝合金精铸件生产中尝试采用真空处理的方法,也就是对合金液进行真空除气、真空浇注。

1.1 真空除气原理

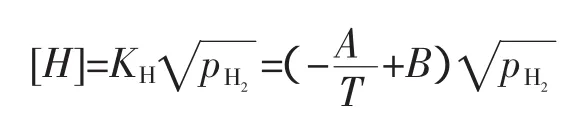

根据西华特定律,氢在铝液中的溶解度[H]与液面上氢分压PH2成下列关系:

式中,KH为氢的溶解度系数;T为热力学温度;A、B为常数。当采用真空处理时,铝液的吸气倾向趋于零,而铝液表面上氢分压降低,自铝液中析出氢气的倾向很强烈,已溶于铝液中的氢不断析出,在氢气泡上浮过程中也带走了氧化夹杂物,因而使铝液纯净。

1.2 真空处理设备

所用设备为ZGJL0.025-2.5A真空感应熔炼炉,它的一些基本参数如下:额定容量0.025t;额定功率100kW;额定电压750V;额定频率2500Hz;极限真空度 6.67×10-2Pa。

这是一种立式非连续生产类型的真空中频感应电炉,每熔铸一炉必须破真空,处理铝合金时,使用石墨坩埚,最大容量约为8kg。

1.3 真空处理工艺过程及参数的确定

结合万向支架等铸件的生产,初步确定对ZL101合金进行真空处理的基本工艺方法和参数。

1.3.1 合金准备

ZL101合金的熔炼按照常规工艺在普通电阻坩埚炉内进行,采用六氯乙烷精炼,变质后用浇包转移至真空感应炉坩埚。电阻炉内熔炼温度控制在750℃以下,避免合金液中产生更多的氢和氧化夹杂。

1.3.2 模壳准备

为了防止在真空炉内浇注时跑火,用于真空炉浇注的模壳在普通模壳的基础上再涂挂一层料浆。由于真空下模壳内空气阻力大为减小,合金充型能力强,故一般情况下浇注前模壳预热100~200℃即可,以便工人在真空罐内调整浇注位置。

1.3.3 真空除气

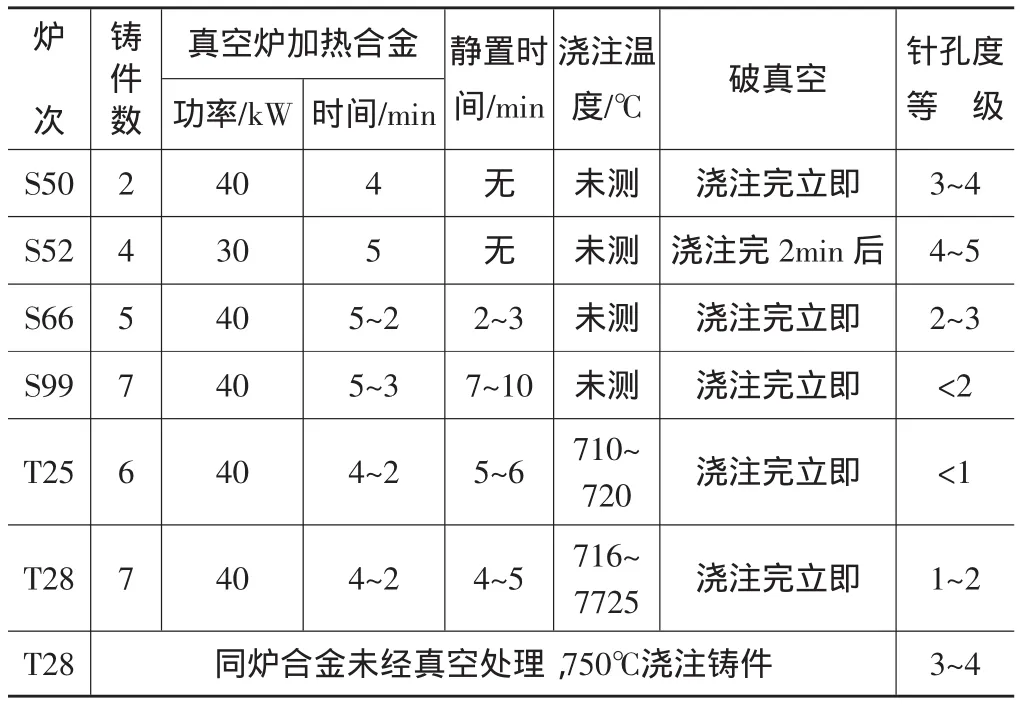

铝合金液转移至真空炉坩埚内后关闭真空罐罐盖,开启旋片式真空泵抽真空。由于ZGJL0.025-2.5A真空炉坩埚容量小,每次浇注一组模壳所需铝合金重量也少(如万向支架,约需4kg),加之电阻炉距真空炉较远,合金液用浇包转移至真空炉坩埚后降温幅度大,来不及真空处理温度已降至浇注温度以下,故需重新在真空炉内加热。当真空表指针接近-0.1MPa时开始给坩埚送电加热合金液,使合金液温度高于浇注温度,然后停电,将合金液在真空下静置一段时间降至浇注温度进行浇注。表1列举了支架真空炉试制过程中一些炉次的真空处理过程及铸件针孔度的评定。

表1 ZL101合金的真空处理

可以看出,真空处理过程中对除气起决定性作用的阶段是静置阶段,静置降温过程中,铝液中的氢因温度下降引起溶解度下降,在真空下从铝液中呈气泡排出从而使铸件针孔度降低。

如果没有静置过程,将铝液加热后即浇注、破真空,由于温度升高使氢的溶解度增加对真空处理起相反的作用,而真空下去气反应只限于表面层[2],铝液深部的溶解氢要向表面扩散,时间需要很长,因此在有限的加热时间内真空处理作用不明显,或者只是在浇注完毕后继续保持一段时间真空也不会起到除气作用,因为这时铝液已开始凝固了。

经过对万向支架、U型基座等铸件数十炉次的生产,表明对于ZGJL0.025-2.5A真空炉这样的坩埚容量,静置时间保持4~6min就可得到足够致密的铸件,铸件针孔度一般不会超过1级,加工后表面很难发现针孔,也无气孔。时间过短则除气不彻底,时间过长则生产效率太低,而且需将铝液加热较长时间,升到较高温度,引起合金液质量恶化。

1.3.4 真空浇注

(1)真空下浇注能有效消除因浇注不当等在铸件表面和内部产生的气孔。对851壳体进行了真空浇注的试验,结果完全消除了表面气孔缺陷。

(2)在真空下浇注可以采取比大气下更低的浇注温度,有利于减轻因浇注温度过高而引起的缩孔(松)等缺陷。

1.3.5 破真空

浇注完后应立即破真空,使合金在大气下结晶,尽量使铸件组织致密。

2 真空处理中存在的问题

(1)由于受前述设备因素的限制,为保证静置时间和浇注温度,铝液转移至真空炉坩埚后必须再次加热,在电磁搅拌作用下铝液会产生翻腾。有研究表明[2],铝液不断翻腾,使变质效果不稳定,有时使变质作用消失。

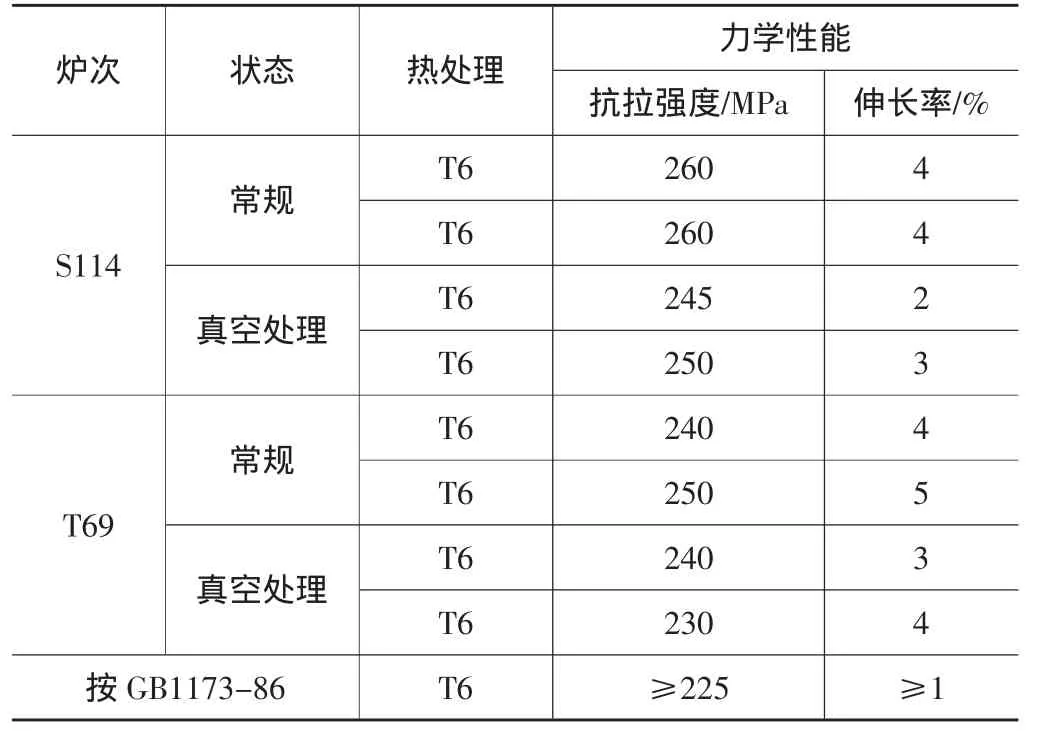

(2)真空炉所安装的铠装热电偶外有不锈钢保护管,使热电偶惰性增大,测温时(停止加热铝液)不能立即显示铝液温度,需预热一段时间,因此测不到铝液加热到的最高温度,甚至能够显示铝液温度时,铝液已降至浇注温度以下。为了能够测到规定的浇注温度并按其浇注,往往会因难以掌握而将铝液加热到过高的温度使其性能变坏。表2对比了同炉ZL101合金在大气下按常规工艺所铸试棒与经真空处理后所铸试棒的力学性能。

表2 ZL101合金试棒性能

经真空处理所铸试棒的力学性能反而不如按常规工艺所铸试棒的力学性能,对比T69炉两种试棒的显微组织,常规工艺所铸试棒正常,经真空处理所铸试棒α固溶体树枝状晶非常长,且基本呈一个方向排列,共晶硅有的较粗大,类似于过热组织,很明显与铝液被过度加热有关。

3 改进措施

(1)将合金液在电阻坩埚炉内升到较高温度(≤780℃),转移到真空炉坩埚时应尽量装满坩埚,第一次转移合金液前将真空炉坩埚充分预热,尽可能使合金液温度损失小,在保证静置时间的前提下不再在真空炉坩埚内加热合金液或只需短时小功率加热。

(2)拆除铠装热电偶不锈钢保护管以消除测温惰性,尽管这样会缩短热电偶寿命;或更换快速测温仪器。

4 结论

(1)真空处理铝合金液能有效地消除铸件的针孔、气孔缺陷,且质量稳定。

(2)静置是真空处理的决定性环节,适当的静置时间是保证除氢的关键。

Application of Vacuum Treatment on Production of ZL101 Investment Castings

NIE XiaoWu

(Department of Mechanical Engineering,Hunan Vocational College of Railway Technology,Zhuzhou 412000,Hunan China)

The technology process of vacuum treatment in investment casting of ZL101 alloy using vacuum induction furnace has been expounded.The results showed that it was the effective measures for the elimination of pin(gas)holes in aluminum alloy castings.

Aluminum alloy;Precision castings;Pinhole;Vacuum treatment

TG292;

A;

1006-9658(2011)03-3

2011-03-05

2011-021

聂小武,男,讲师,博士研究生,从事铸造工艺研究