消失模铸件常见缺陷及控制

胡志君,孙 萍,张燕瑰,吴 进,程和法,余金元

(1.合肥工业大学 材料科学与工程学院,合肥市 230009;2.铜陵万象汽车零部件有限公司,安徽铜陵市 244141)

消失模铸件常见缺陷及控制

胡志君1,孙 萍1,张燕瑰1,吴 进1,程和法1,余金元2

(1.合肥工业大学 材料科学与工程学院,合肥市 230009;2.铜陵万象汽车零部件有限公司,安徽铜陵市 244141)

结合大量生产实例及试验数据,分析了消失模铸造生产中变形、塌箱、粘砂、冷隔、夹砂及碳夹杂等常见缺陷产生的原因并给出了防止措施。研究结果表明,消失模铸件质量受泡沫模样及其热解特性、涂料、造型特点、高温铁液、负压度、浇注过程及充型凝固过程等因素综合影响。

消失模铸造;铸件缺陷;质量控制

在消失模生产中,泡沫模样及其热解特性、涂料特性、造型特点及铁液充型凝固特性均会对铸件质量产生重要的影响。现阶段针对消失模铸造特性的研究还不够深入,一些理论还未完全掌握,因此,在生产中较易出现因消失模铸造特点引起的铸件缺陷。本文就是在消失模铸造生产条件下,通过分析大量生产试验数据,研究了消失模铸件容易发生的缺陷,并提出了防止措施,为消失模生产中控制铸件缺陷、提高铸件质量提供参考和依据。

1 表面缺陷

1.1 变形

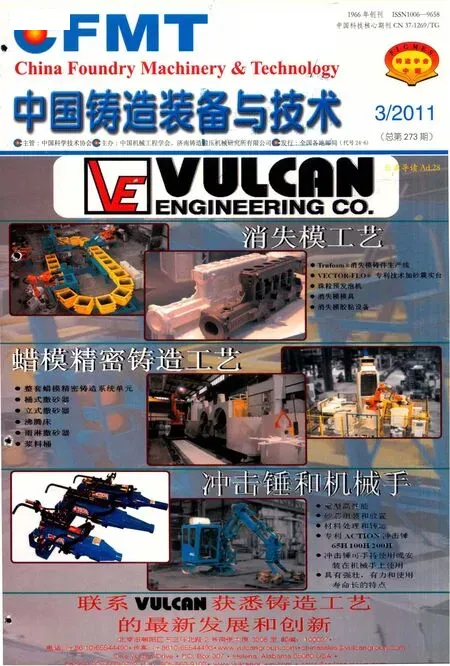

铸件变形主要表现为某些具有圆周的铸件圆周度不够及一些中空轮廓尺寸与设计不符,如图1所示离合器铸件变形极为突出,试制时因变形产生的废品率高达30%。

图1易变形泡沫模样及拉筋示意图产生变形的最主要原因是模样本身强度不够。该模样圆周上部处于边缘独立的位置,结构不紧凑,其它部分给予的支撑较少,泡沫模样在此处的强度往往较低,容易发生模样变形,使模样尺寸与实际要求尺寸不符。另外在浸挂涂料、烘干及装砂造型过程中,因操作不当也易使泡沫模样变形,如涂料层强度不够、模样没有完全烘干、造型时因操作不当导致型砂对模样的挤压,均会引起模样变形。浇注系统选择不当及模样在砂箱中的位置不当也会使模样在浇注过程中受热变形。

根据铸件变形原因有针对性地采取防止措施,具有图1所示形状的模样,仅靠泡沫本身的强度很难防止变形。经过多次生产试验,在模样开口处及圆周处粘贴竹签固定形状,图中竹签起到拉筋的作用,其防变形效果明显。另外,涂料的流变特性和密度要符合要求,边搅拌边浸涂,避免在浸涂时因涂料密度高而加力使模样变形,烘干时模样要放置合理[2]。加砂造型时要使模样内腔及外围紧实度相同,避免因模样内外型砂压力不同而使模样变形。

1.2 粘砂

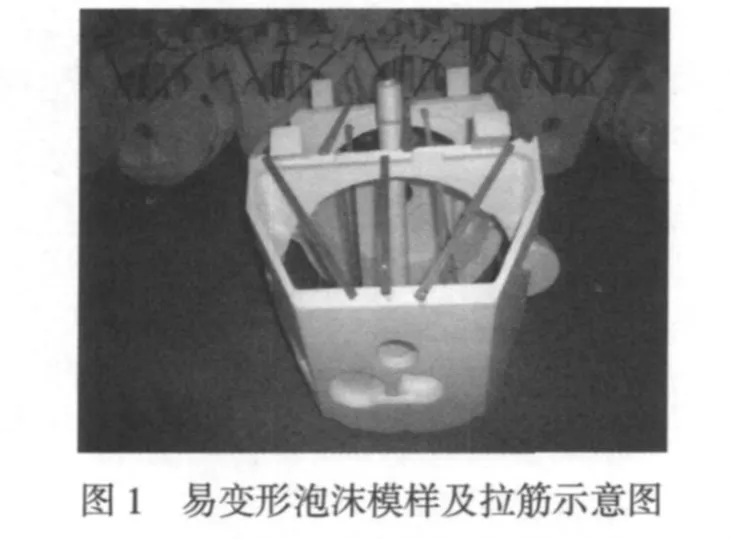

粘砂是消失模铸件最为常见的缺陷,表现为铸件表面粘结型砂,如图2所示,使铸件清理难度增大,粘砂严重时会使铸件报废。粘砂常出现在铸件热节部位及铸型不紧实的部位[3],在浇注温度较高时,铸件粘砂面积通常较大。

铸件粘砂情况主要受浇注温度、涂料层质量、负压度、型砂紧实率的影响。消失模铸造为泡沫模样实型铸造,在浇注过程中金属液需熔化泡沫模样后才能进入铸型,模样熔化要吸收一定的热量,因此,消失模铸造的浇注温度要高出传统铸造30~50℃[2]。在消失模铸造生产中,浇注温度达到1460℃左右,高温金属液对涂料层的烘烤作用增强,当涂料层太薄或有裂缝时,金属液透过涂料层渗出与型砂粘结,造成铸件粘砂。负压太低,泡沫模样气化产物排出涂料层的难度增大,聚集在型腔内使铁液充型压力增大,导致铁液向涂料层外渗透;负压度太高,使型腔内外压力差增大,铁液有向型腔外型砂渗透的倾向。铸型不够紧实或不均匀也会使涂料层内外压强不一致而产生铁液渗透现象,从而发生铸件粘砂。

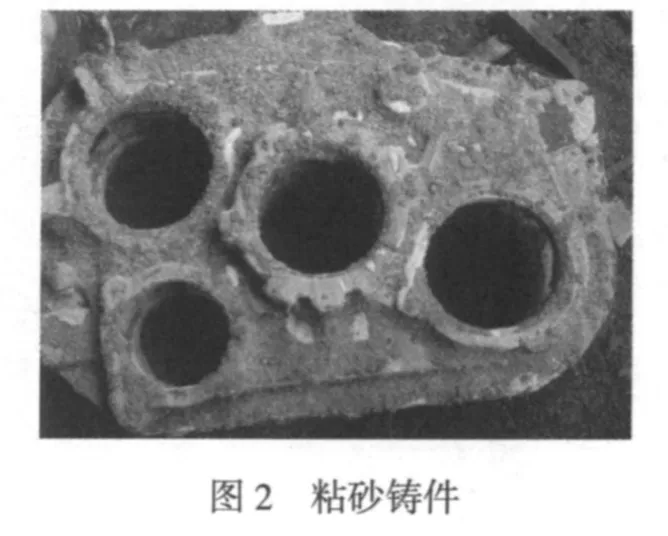

对易于发生粘砂的热节部位,用粘土砂覆盖泡沫模样相应部位,如图3所示,然后放在干燥室里烘干,使粘土砂粘贴在热节部位,因粘土砂强度高、结合紧密,这样在浇注时就避免了热节部位因温度高而发生的粘砂。在保证浇注顺利进行的情况下,要尽可能地降低浇注温度及负压度,以抑制高温金属液的渗透力,负压度一般设定在30~50kPa。适当增加涂料层厚度,选用最佳涂料配方,涂料层应涂刷均匀,厚度适宜[3]。

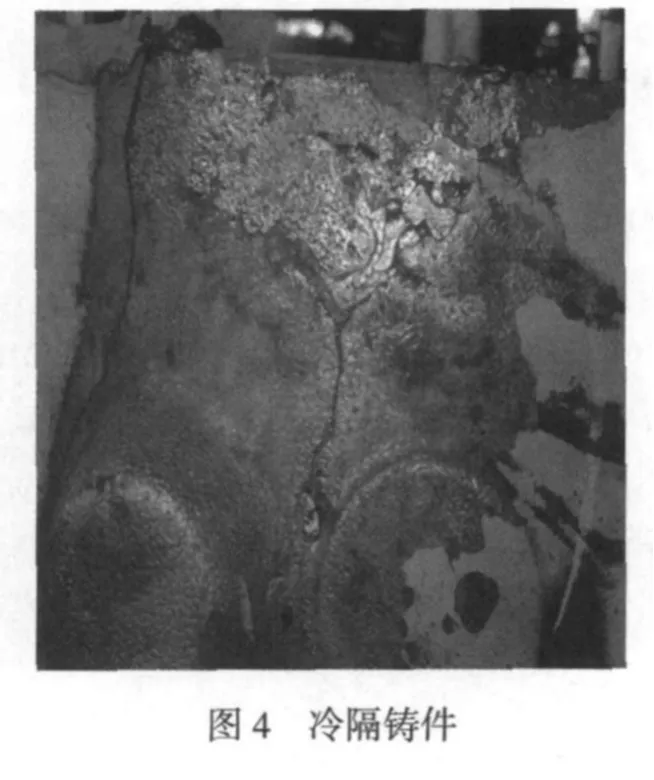

1.3 冷隔

冷隔常是在两股铁液的汇合处,因此处铁液温度较低而未能完全熔合,使铸件外壁不完整,出现皱纹或浅显裂纹。对于消失模铸造来说,采用阶梯式浇注系统出现冷隔铸件的几率很高,图4就是采用阶梯式浇注系统产生的冷隔废件。

消失模铸造为泡沫模样实型铸造,其充型过程区别于传统空腔铸造。对于传统空腔铸造来说,阶梯式浇注系统容易实现下、上浇道依次充型,而对消失模铸造来说,由于型腔中泡沫模样对金属液充型的影响,使得阶梯式浇注系统很难实现下、上内浇道依次充型。开始浇注时,金属液在直浇道中的流动受到缓冲及背压效应的影响,速度变缓,使得上层内浇道优先充型[4]。在随后充型过程中,上、下内浇道同时充型,充型完毕时,两股铁液汇集在一起,铁液在流动过程中受泡沫模样气化吸热影响,铁液前端温度较低,因此在两股铁液汇集处容易形成冷隔缺陷。

在生产中,对一些轮廓尺寸及高度较大的铸件,往往设计阶梯式浇注系统预期金属液首先由底层内浇道充型,随着型内液面上升,自下而上的流经上层内浇道,因而充型平稳,有利于顺序凝固,避免缩松、缩孔、冷隔及浇不到等铸造缺陷。但从生产结果看,毛坯中较多冷隔铸件,则与预期结果恰恰相反。将浇注温度提高到1460~1470℃,虽能降低一定比例冷隔铸件的出现,但效果不显著。提高浇注温度只能有限解决铸件冷隔缺陷的发生,不能消除阶梯式浇注系统在消失模铸造特有充型特性条件下引起的冷隔缺陷。因此,消失模铸造不宜采用阶梯式浇注系统。

1.4 塌箱

消失模铸造采用无粘结剂的干砂造型,干砂流动性较好,塌箱的形成主要是由于浇注时砂箱内真空度的急剧下降而使干砂流动性增加,同时泡沫模样热解产物使砂箱内局部气压升高,当此处的压力超过气隙中的压力时干砂就会向气隙中流动而造成铸型坍塌[3]。

合适的浇注系统是预防塌箱的最有效措施。合理地选择浇注系统浇道截面的大小和浇注位置,使金属液流动平稳,保证浇道内一直被金属液充满,杜绝出现断流,不猛烈冲击型砂;提高砂箱内的原始真空度,浇注时向砂箱内施加足够的负压,尽可能使铸型的各部位负压度均匀分布;提高型砂的紧实率,选用摩擦系数大的硅砂,降低型砂的流动性[2,3]。

2 内部缺陷

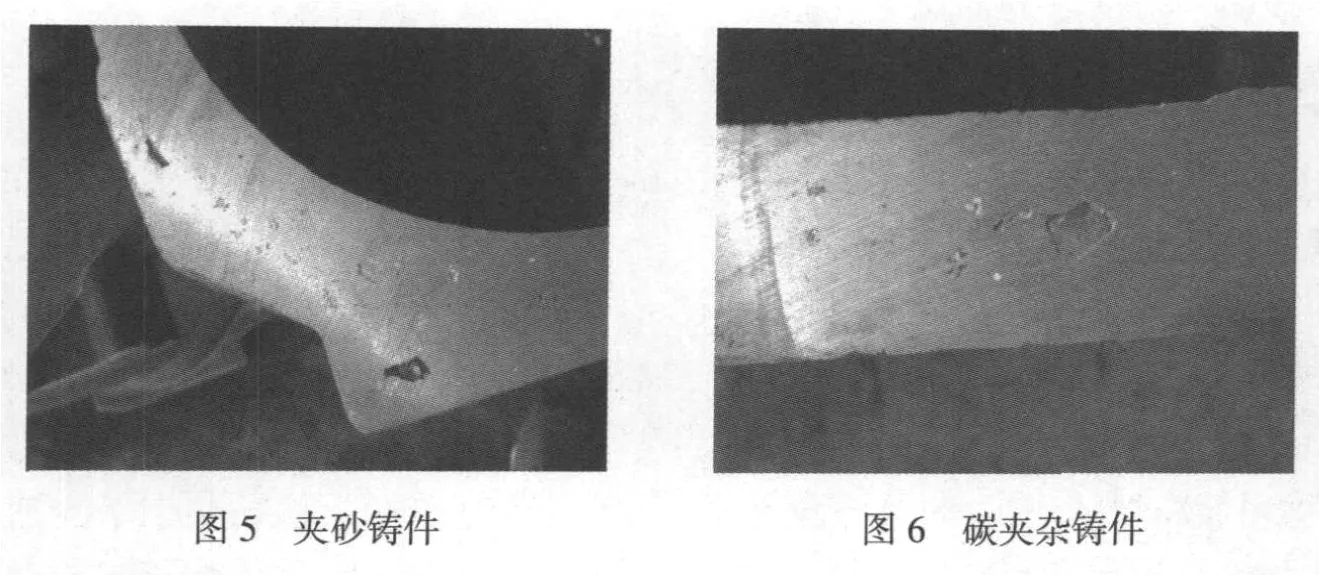

2.1 夹砂

夹砂缺陷的特征为铸件表面有局部凸出的长条疤痕,其边缘与铸件本体分离,它下面夹有一薄层砂,或涂料层。把金属瘤状物或砂层清除以后,铸件表面就出现不规则的凹坑,凹坑中有一条形状不规则的凸起物,图5为某批铸件经机加工后显现的夹砂缺陷。

产生的原因有:①车间采用粘土质浇口杯,耐火度及其强度不高,在高温液态金属液的冲刷下,浇口杯极易开裂,如图2所示。在浇注过程中,若浇口杯开裂,液态金属会透过裂缝流出浇口杯,粘结干砂回流到浇口杯内,从而将干砂带入铁液中,引起铸件夹砂。②涂敷涂料时采用分两步涂刷的工艺,即铸件模样本体先浸涂一层涂料,然后粘结浇注系统,再把浇注系统涂敷一层涂料。这种工艺有效地避免了因内浇道连接处粘结强度低而在浸涂涂料时断裂的情况,但同时也降低了涂层的质量,尤其是内浇道连接处,两次涂刷的涂料在此处润湿情况较差,涂层致密性低。浇注时,此处涂料层禁不住高温金属的冲击,极易引起粘砂。剖开内浇道,有时可以看到砂粒,这在生产中时有发生,因此可以认定,内浇道连接处是引起夹砂缺陷的重要位置。

防止措施:①采用钢制浇口杯。②保证涂层质量。在浸涂涂料前,先用透明胶纸把内浇道连接处覆盖,覆盖位置要以连接处为中心且向外扩一定区域,待粘结浇注系统和铸件模样本体时再将胶纸撕下,将内浇道浸沾热熔胶并使粘结面两边对齐合拢,挤压固定数秒后即可粘结牢固。上涂料前必须检查粘结处是否牢固,一旦发现松动,立即进行再粘结使其牢固。

2.2 碳夹杂

消失模铸造铁液浇注过程中,泡沫模样没有完全气化,小块泡沫被卷入铁液中,热解产物留在铸件里,形成黑色夹杂物。碳夹杂常出现在铸件顶部或侧面,经机加工后呈现出图6所示形状。

产生碳夹杂的直接原因就是泡沫被卷入到铁液中,热解产物得不到释放而留在铸件中。负压度过高是发生碳夹杂的最主要原因,当负压度超过-50kPa时,铁液附壁效应明显,铁液沿着型壁前进速度大于内部铁液前进速度,型壁前沿的铁液将内部还未来得及熔化的小块泡沫卷进形成碳夹杂。另外浇注过程中,如果模样发气量太大、涂料层较厚或者负压不够,导致模样气化产物不能及时排出型腔,引起铁液反喷呛火,导致型腔内铁液紊乱,也会使小块泡沫卷进铁液中,这些卷进铁液的小块泡沫均会形成碳夹杂。

防止碳夹杂出现的措施有:负压度不能太大,在保证顺利充型的条件下取30~50kPa的下限,以避免附壁效应的出现。模样密度应控制在20~22kg/m3,以减少发气量,涂料透气性应较好,厚度一般在0.8mm为佳,同时优化浇注工艺,保证金属液平稳充型。采用先慢浇后快浇的浇注工艺,使铸型内气体有一个缓冲的时间透过涂料层排出,然后再加快浇注速度,使金属液快速平稳的充满型腔,有效避免呛火反喷的出现。

3 结语

消失模铸造的工艺特点决定了其铸件易于出现变形、夹砂、碳夹杂等缺陷,要防止铸件产生缺陷,必须综合控制泡沫模样强度及其发气量、铁液温度、充型过程、负压度、涂层质量、型砂紧实率、浇注系统等因素。

[1]樊自田,赵忠,唐波,潘迪.特种消失模铸造技术[J].铸造设备与工艺,2009(1):17-21.

[2]黄乃瑜,叶升平,樊自田.消失模铸造原理及质量控制[M].武汉:华中科技大学出版社,2004:184-211.

[3]董秀琦,朱丽娟.消失模铸造实用技术[M].北京:机械工业出版社,2005:295-301.

[4]Pan XEN,Sheu GL.Mold Filling Behavior in Vertical Gating Lost Foam

Commom Defects and Control of Lost Foam Castings

HU ZhiJun1,SUN Ping1,ZHANG YanGui1,WU Jin1,CHENG HeFa1,YU JinYuan2

(1.School of Material Science and Engineering HeFei University of Technology,Hefei 230009,Anhui China;2.TongLing WanXiang Auto Parts Co.Ltd.,Tongling 244141,Anhui China)

In the lost foam casting production conditions,combined with mass production examples and test data,reasons for casting defects such as deformation,crush,sand fusion,cold shut,sand inclusion and carbon have been analysed and relevant prevention measures been proposed.The result showed that the quality of lost foam castings have been affected by many factors such as bubble appearance and its pyrolysis,coating layer,modeling features,high-temperature molten iron,vacuum degree,process of pouring and solidification.

Lost foam casting;Casting defect;Quality control

TG249.6;

A;

1006-9658(2011)03-3

2010-12-10

2010-188

胡志君(1984-),男,硕士研究生,主要研究方向为先进材料制备及其性能