三通管热翻边工艺模拟及实验研究

王 刚, 李 萍, 饶彦民

(1.合肥工业大学 材料科学与工程学院,安徽合肥 230009;2.合肥精诚模具有限公司,安徽 合肥 230009)

三通管热翻边工艺模拟及实验研究

王 刚1, 李 萍1, 饶彦民2

(1.合肥工业大学 材料科学与工程学院,安徽合肥 230009;2.合肥精诚模具有限公司,安徽 合肥 230009)

文章通过数值模拟的方法,对三通管支管凸缘的热翻边成形工艺进行研究,探索了翻边过程中材料的变形特点及工艺参数对成形质量的影响。结果表明:管坯在不同方向上的变形特征不同;预制孔形和凹模圆角对成形结果影响较大;边缘的支管凸缘高于中心的支管凸缘。将模拟得到的合理工艺参数应用于模具进行实验研究,得到的工件与模拟结果相似,且符合使用要求。

三通管;热翻边;数值模拟;实验研究

随着现代工业的飞速发展,三通管在各种工业领域中的应用不断增加,尤其是在油气输送系统方面,这对三通管的性能提出很高的要求,也促进其生产方法的不断完善。

传统的三通支管焊接工艺是在母管和支管对接的部位切出相配合的相贯线形孔和端面,再将两者焊接在一起,这种工艺由于加工相贯线形的孔和端面困难,且要求空间焊接技术,难以实现生产自动化和保证加工精度。现有工艺则是在母管上先通过翻边成形出一段支管凸缘,然后直接将支管焊接到该凸缘上,采用该方法的焊缝为一个平面圆,仅要求平面焊接技术,加工精度较高,有利于实现生产的自动化[1-6]。

由于翻边工艺是在圆柱面上进行的,成形过程中金属流动比平板毛坯上冲孔翻边要复杂得多,但翻边类型仍为伸长类翻边,变形区在凹模圆角区内,变形区材料处于切向、径向受拉的应力状态,孔边缘切向应力最大,厚度减薄,易发生破裂[6-10],因此选择合适的翻边工艺参数显得尤为重要。

1 工艺分析

三通管的工件图如图1所示,由于在母管上需焊接3个支管,所以需要同时翻出3个支管凸缘。母管材料是Q235,翻边高度大约为20 mm,为了防止材料由于超过其延伸率极限而造成翻边支管口部的开裂,决定采用两道热翻边工序。具体的工艺流程为:将翻边冲头镶嵌在一横梁上,横梁长度超过管坯,横梁的两端与压力机相连,横梁预先放置在母管内,工作时上下模先合模,将母管卡在模具型腔后,冲头下行,完成第1次翻边过程,再更换新的冲头和横梁,完成第2次翻边过程。

图1 三通管的工件图

2 有限元模型

采用Deform-3D软件模拟支管凸缘的两道翻边成形过程。由于坯料和模具的对称性,只对其1/4形状进行模拟,并且只模拟1个支管的成形过程,采用圆形预制孔。坯料选用AISI-1015、塑性体,变形温度为800℃,并对主要变形区进行局部网格细化。模具为刚性体,忽略材料和模具的弹性变形。剪切摩擦系数取0.25,两道次翻边的有限元模型如图2所示。

图2 翻边工艺的有限元模型

3 模拟结果分析

3.1 成形过程分析

2次翻边的局部管坯变化过程及等效应变分布如图3所示,从总体来看,翻边区域之外的管坯完全没有变形,即翻边凸缘的材料完全来自翻边区域的管坯,所以翻边后的凸缘厚度减薄率很大。约定平行于母管轴线方向为轴向,垂直于母管轴线方向为径向。从局部来看,翻边区域的材料主要发生4种不同于平面翻边的现象:①圆形预制孔在第1次翻边后畸变成椭圆形,短轴沿着母管轴线,长轴垂直于母管轴线;②预制孔孔口的厚度分布不均匀,在轴向最小,径向最大;③翻边后的支管高度不均匀,轴向翻边高度高于径向翻边高度;④轴向翻边支管的厚度分布不均匀,径向翻边支管的厚度分布较均匀。

图3 不同变形程度下的等效应变分布

变形程度34%和53%属于第1次翻边过程,由图3a、图3b可见,轴向翻边的主要变形区在预制孔口附近,径向翻边的主要变形区则在凹模圆角处,这2处处于两拉一压的应力状态,厚度减薄。由于凹模孔口呈相贯线形,在径向要高于轴向,导致冲头先在径向进入凹模,后在轴向进入凹模,径向坯料比轴向坯料先形成直边,弯曲变形也要比轴向坯料大,从而产生的拉应力较大,预制孔扩展较轴向快,导致预制孔呈椭圆形。预制孔的径向对轴向产生切向拉应力,加之轴向预制孔口处于主要变形区,压应力较大,所以轴向预制孔口厚度减薄严重。另外,径向坯料由于模具间隙的约束和预制孔扩张的及时补料,壁厚均匀性较轴向要好。

变形程度88%和100%属于第2次翻边过程,由图3c、图3d可见,翻边孔口处的应力应变分布对称化,较大等效应变出现在冲头圆角的部位。在第2次翻边时,支管已有一定高度,所以此时的翻边相当于平面翻边工序。凸模圆角处的材料处于直接受力区,等效应变最大,而翻边孔口周围基本是两拉的平面应力状态,所以孔口的扩展速度趋于一致,但由于第1次翻边已经形成了椭圆形预制孔,加之翻边起始位置不同,所以成形结束时,轴向翻边的支管高度高于径向。

3.2 预制孔形对成形的影响

从以前研究可知,圆形预制孔第1次翻边后呈椭圆形,所以选用圆形和椭圆形的预制孔进行对比模拟研究,圆孔尺寸为 Φ16 mm,椭圆形孔长轴为10 mm,沿轴向,短轴为 6.4 mm,沿径向。2次翻边后的模拟结果如图4所示。

图4 不同预制孔形的翻边模拟结果

对于圆形预制孔的翻边特点已做介绍,对于椭圆形预制孔,径向和轴向翻边高度相近,径向翻边壁厚分布与圆孔翻边相近,轴向翻边壁厚分布比圆孔翻边更不均匀,具体数值见表1所列。这是由于椭圆形预制孔在第1次翻边过程中,受到轴向和径向的拉应力不同,逐渐成为圆形,所以第2次翻边就成为圆孔平面翻边,因而翻边高度相近。但整体上椭圆形预制孔造成轴向坯料体积小于径向,因而轴向壁厚减薄较大。

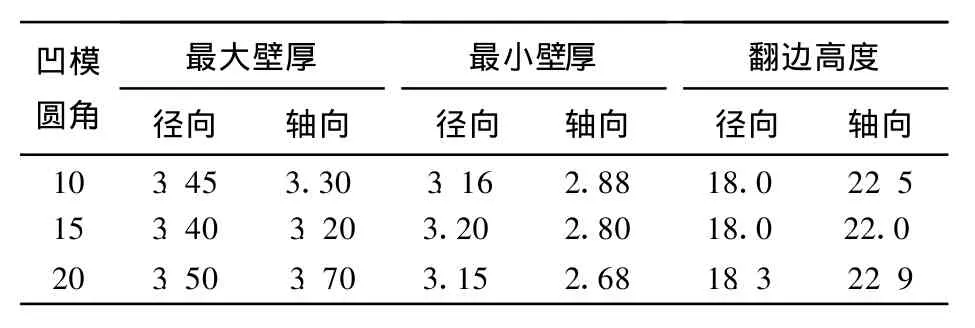

表1 翻边高度和壁厚统计表 mm

由表1可见,椭圆形预制孔有利于改善翻边高度的不均匀性,但会加剧轴向翻边壁厚的不均匀性。在实际生产中,椭圆孔加工也较困难,而且翻边凸缘是用于焊接支管,翻边厚度是主要因素,所以应该使用圆形预制孔。

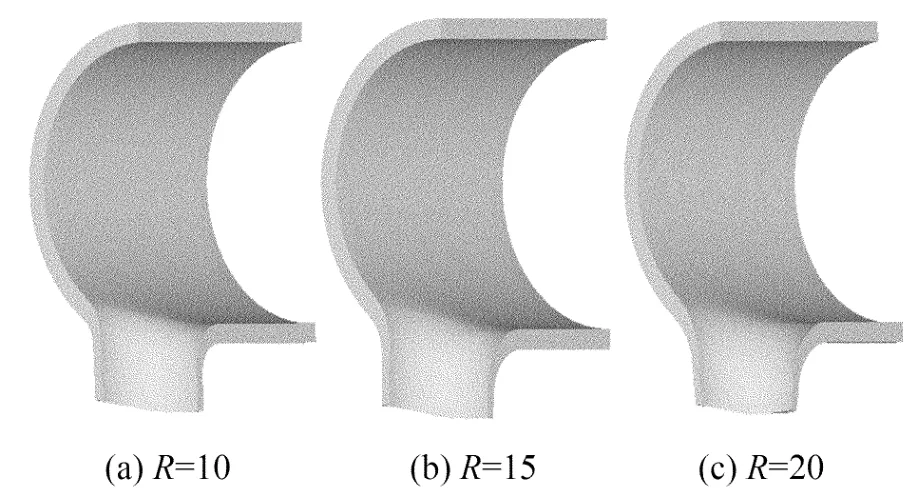

3.3 凹模圆角对成形的影响

针对圆形预制孔,分别采用圆角半径为10、15、20 mm的凹模进行模拟,对应的模拟结果如图5所示,对应的壁厚和翻边高度见表2所列,由表2可见,圆角半径增大,对径向的壁厚和翻边高度影响不明显,而且也无法改善翻边高度的不均匀性,主要是影响轴向的壁厚,大的圆角半径会减少轴向翻边的直边高度,进而导致其壁厚分布更加不均匀。当圆角半径小到一定程度,对壁厚的影响将不明显,而且还会导致成形载荷的增加。

由于翻边凸缘是用于焊接支管,要求有较大的直边高度以便施焊,所以在实际生产中可以在一定程度上减小凹模圆角半径以获得较大的直边高度,对于此件,选择15 mm的凹模圆角较为合适。

图5 不同凹模圆角半径翻边模拟结果

表2 翻边高度和壁厚统计表 mm

3.4 工件的整体模拟和实验研究

通过上述模拟研究,决定采用圆形预制孔和15mm的凹模圆角半径对零件的整体进行模拟,整体1/4的模拟结果如图6a所示,中间的翻边凸缘与局部模拟的结果一致,而边缘的支管由于侧边管坯较短,对变形区的约束不足,使管坯端面局部内翻,且预制孔在第1次翻边后在轴向的扩展程度小于中间的支管,进而导致在第2次翻边时,边缘支管轴向高度最高,但厚度也因此减薄。

采用与整体模拟相同的参数进行实验研究,成形设备为液压机,加热设备为电阻炉,实验获得的工件如图6b所示。

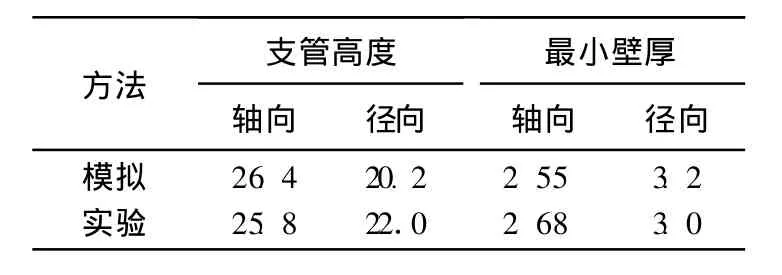

在管坯端面发生了内翻现象,且径向的壁厚分布比较均匀;轴向的翻边高度高于径向;孔口的厚度在轴向最小,径向最大。整体模拟和实验中边缘支管的参数对比见表3所列,从表3可以看出,实验结果与模拟结果相近,由此可以证明模拟结果是有效的。但由于实验中模具各处的摩擦条件不一致,3个支管有一定的差异,从壁厚及直边高度来说,都能满足焊接支管的要求。

图6 整体模拟和实验结果

表3 整体模拟结果与实验的对比 mm

4 结 论

本文通过数值模拟对三通管的两道次翻边成形工艺进行研究,探索了材料的变形过程及工艺参数对成形质量的影响,并将合理工艺参数应用于实验来验证模拟结果,得出以下结论:

(1)在圆柱面翻边过程中,径向和轴向的变形条件不同,导致圆形预制孔变为椭圆,支管厚度和高度分布不均匀。

(2)预制孔形对圆柱面翻边的高度分布有很大影响,椭圆形预制孔有利于提高翻边高度的均匀性,但应视具体情况而定;而且在一定程度内减小凹模圆角有利于提高翻边的直边高度和翻边壁厚的均匀性。由于约束条件不同,边缘支管凸缘的高度高于中心支管。

(3)采用圆形预制孔和15 mm的凹模圆角半径能较好地成形出此三通管,符合使用要求。

[1] 刘建生,王 冰,田继红,等.厚壁筒体接管翻孔工艺的实验和模拟研究[J].塑性工程学报,2005,12(Z1):74-76.

[2] 刘丽敏,钟志平,谢 谈,等.Φ508 mm等径三通拉拔工序数值模拟与实验研究[J].塑性工程学报,2009,16(5):15-20.

[3] 肖小亭,肖景容.薄壁三通管翻边成形工艺参数的确定[J].金属成形工艺,1995,13(3):10-12.

[4] 单忠臣.T形支管凸缘成形工艺与参数计算[J].工艺与检测,1998,(3):23-25.

[5] 雒亚涛.不锈钢弯管上用预制椭圆孔翻边成形圆孔[J].火箭推进,2009,35(2):50-53.

[6] 黄灿彰,薛克敏,周 林,等.加载路径对T型管内高压成形的影响[J].合肥工业大学学报:自然科学版,2008,31(4):544-547.

[7] 刘全坤.材料成形基本原理[M].北京:机械工业出版社,2005:339-341.

[8] Wang Zhigang.Development of sheet forging p rocesses[C]//聂绍珉.第九届全国塑性工程学术年会第二届全球华人先进塑性加工技术研讨会论文集.山西太原,2005:24-29.

[9] Imaseki R.Form ing charactcristics in hole flanging w ith ironing on thick metal plate[J].Journal of the JSTP,2001,42:323-327.

[10] Imascki R.Analysisof hole flanging w ith ironing on thick m etalp late[J].Advanced Technology of Plasticity,1999,3:2137-2442.

Simulation and experimental study of hot flanging technique of three-limb tubes

WANG Gang1, LIPing1, RAO Yan-m in2

(1.School of Materials Science and Engineering,H efei University of Technology,H efei 230009,China;2.Hefei Jingcheng Mould Co.,Ltd.,H efei 230009,China)

Numerical simu lation is app lied to developing the hot flanging form ing technique for flanges of three-lim b branches.Deformation behavior of materials in the flanging process and the effect of technical parameters on forming quality are studied.The resu lts show thatmaterials in different direction have different deformation behavior,and the shape of prefab hole and the round angle of the die have great effects on forming quality.Besides,the peripheralbranch flanges are higher than themidd le branch flanges.Reasonab le technical param eters obtained by the simu lation are emp loyed in the experimental study of the die.The samplew orkpiece obtained is sim ilar to stimulated results and can satisfy operating requirements.

three-limb tube;hot flanging;numerical simulation;experimental study

TG 316

A

1003-5060(2011)01-0043-04

10.3969/j.issn.1003-5060.2011.01.010

2010-01-26;

2010-03-02

安徽省优秀青年科技基金资助项目(10040606Y21)

王 刚(1986-),男,安徽合肥人,合肥工业大学硕士生;

李 萍(1973-),女,黑龙江哈尔滨人,博士,合肥工业大学教授,博士生导师.

(责任编辑 闫杏丽)