炼油厂电化学腐蚀以及防腐工艺的研究现状

张金钟,蒋吉强,刘万元,杜 磊,祝 春

(1.中国石油工程集团设计有限责任公司西南分公司,四川成都 610017;2.西南油气田分公司重庆净化总厂渠县分厂,四川渠县 635200;3.西南油气田分公司川东北气矿宣汉采气作业区,四川宣汉 636165)

石油天然气工业内的腐蚀是指使用材料在各种含有腐蚀介质的环境下发生的损坏和变质过程,是一种难以避免的情况,其对油气行业的生产、运输管线和设备造成严重的危害,同时还给生产带来非常严重的安全隐患。随着国家经济的飞速发展,对能源的需求量越来越大,国家加大了对高酸性、高盐度原油的开采和利用。由于这些原油具有很强的腐蚀性,由此产生炼厂腐蚀是一个很值得关注的问题。

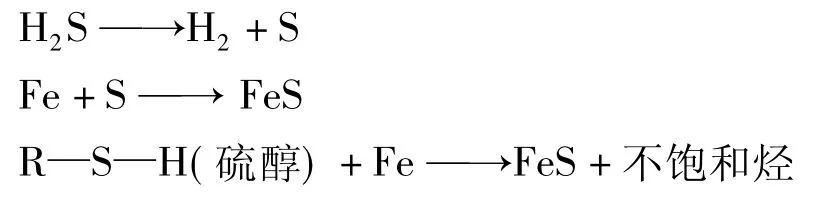

炼厂在对原油进行炼制时,其生产工艺有一定的特殊性[1],原油的品质恶劣化,使得炼厂的腐蚀介质复杂多变。比如说原油中含有Cl、S、N等元素的化合物在原油加工过程中会转变为 HCl、H2S、NH3、HCN、H2SxO6连多硫酸等具有腐蚀性的物质,对炼厂的设备管线造成腐蚀。这一类的腐蚀来源于原油本身含有的元素。同时,在原油加工过程中加入的RNH2乙醇胺糠醛、氢气等也会在生产中产成腐蚀介质。这两种腐蚀性介质可以单独存在,也可以并存,并同时伴随两者互相转化,形成复杂多变的腐蚀介质,造成了对种类繁多的金属材料更严重电化学腐蚀。这些腐蚀如果不能得到有效的控制,将会大大地增加炼油成本。针对腐蚀通过一些有效的方法可以使其得到控制。如在石油、石化和化工安全生产管理工作中,我们重视腐蚀问题,加强和进行科学的管理,合理地利用好现有的防腐蚀技术,最大限度地消除因腐蚀带来的安全隐患,可以将腐蚀带来的损失控制在最小的程度。

1 单类物质引起的腐蚀

1.1 无机盐

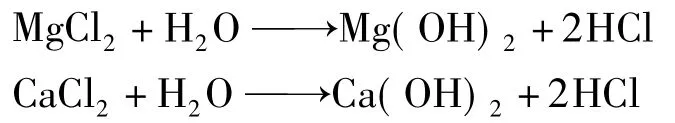

在原油中,产生腐蚀的主要原因是含有氯离子的盐类,含有氯离子的盐类的主要是NaCl(约为70%),而MgCl和CaCl大约30%,同时在无机盐中还存在硫酸盐,这些无机盐都是由原油中未完全脱干的水携带的。其腐蚀产生的机理为原油的加工过程中,含有氯离子的无机盐在炼化特殊环境下和水发生了化学反应,生成腐蚀性物质,主要成分是HCl。

由于HCl是易挥发性酸,在对原油的蒸馏过程中,HCl会随同原油中的水分及轻馏分等一起挥发、一同冷凝成液滴,这些液滴具有强腐蚀性,严重腐蚀常减压装置中的常压塔顶部、冷凝冷却器、空冷气及塔顶管线。

1.2 硫化合物

在420~430℃时,硫化物对设备的腐蚀最为严重。而当温度高于480℃时候,硫化物完全分解,硫化物产生的腐蚀将下降。

1.3 含氮化合物

在原油中主要含有的氮化合物为吡咯、吡啶及其衍生物。原油中所有这些氮化合物在常减压装置中很少分解,但是在深度加工过程中(如热裂化、催化裂化及焦化装置中),由于温度较高,或者是催化剂的作用,则容易分解成可挥发性的氨和氰化物(HCN),分解成的氨将在焦化以及加氢装置内形成NH4Cl,造成塔盘垢下腐蚀或者引起冷换设备管束的堵塞。HCN的存在对催化装置低温H2S-H2O部位的腐蚀起到促进作用,造成设备的氢鼓泡、氢脆和硫化物应力开裂。

1.4 有机酸

有机酸在炼厂设备中的腐蚀主要是由环烷酸引起的,环烷酸分子式为RCOOH,是石油中一些有机酸的总称,其相对分子质量在180~350之间,主要是指饱和环状结构的酸及其同系物。主要存在于柴油和轻润滑油馏分中,以环烷酸的酸值大小判断环烷酸的腐蚀性,一般地,原油酸值在0.3 mg KOH/g时候就应该引起注意,当酸值在0.5 mg KOH/g以上就可以能引起对炼油设备的显著环烷酸腐蚀。从腐蚀形貌上看,环烷酸腐蚀具有特别的腐蚀形貌,其腐蚀可以在炼油设备上形成特有的具有锐边的腐蚀槽或者腐蚀坑,同环烷酸的腐蚀随着温度变化有明显的变化趋势,在温度低于220℃时,环烷酸不会发生严重的腐蚀,当温度上升时,腐蚀现象加剧,在270~280℃最强,在280~350℃之内时,先有所下降而后急速上升。但在400℃以及以上的温度时,环烷酸就没有腐蚀作用。

1.5 其他种类物质的腐蚀

原油在加工处理过程中含有的能造成腐蚀性物质还有水、CO2和O2,这些物质一般情况下不会在常减压装置中引起腐蚀,因为在常减压装置中其会受热而逸出。在对原油的深度加工的过程中,这些物质在高温催化、裂化等过程中对设备会造成严重的腐蚀。

2 多类物质共同引起的腐蚀

炼厂中的腐蚀过程较为复杂,其中伴随着腐蚀介质以及腐蚀环境中的温度、压力变化,腐蚀的类型和严重程度都有很大的不同。可以将炼厂的腐蚀进行分类,首先是按照温度分类,温度作为一个影响炼厂腐蚀的重要因素,不仅直接影响腐蚀类型,而且对腐蚀环境也造成影响。按温度分为低温腐蚀和高温腐蚀。低温腐蚀通常是指温度低于230℃且有液态水存在的情况下的腐蚀,高温腐蚀则是指腐蚀环境温度在240~500℃的腐蚀,这两大类腐蚀又因具体的腐蚀介质不同,可进行如下分类[2]:常减压蒸馏装置塔顶及冷凝冷却系统的HCl+H2S+H2O腐蚀环境、催化裂化装置分馏塔顶的HCN+H2S+H2O腐蚀环境、加氢裂化和加氢精制装置馏出物空冷器的NH4Cl+NH4HS腐蚀环境、二次加工装置的轻油部位的湿硫化氢腐蚀环境、干气脱硫装置再生塔和气体吸收塔的RNH2(乙醇胺)+CO2+H2S+H2O腐蚀环境、装置停工期间的连多硫酸腐蚀环境、酸露点腐蚀环境等。此外循环水系统的腐蚀、埋地管线和设备的土壤腐蚀、蒸汽系统的腐蚀、临海炼油厂的大气腐蚀也属于电化学腐蚀范畴。

对具体设备而言,在其运行过程中所遇到的腐蚀环境往往是很复杂的,上述几种腐蚀环境都有可能同时存在或相互作用,因此,设备的腐蚀通常表现出几种腐蚀形态共同存在。因此,对这些错综复杂的腐蚀形态应弄清其各自的发生条件、发生的部位以及腐蚀本质,从而使防腐工作的开展更具针对性。

2.1 HCl+H2S+H2O腐蚀

刘香兰等[3]认为该体系主要存在于常减压蒸馏装置塔顶及冷凝冷却系统、温度低于120℃的部位,一般气相部位腐蚀较轻,液相部位腐蚀较重,气液相变部位即露点部位最为严重。董华等[4]通过对常压塔顶部的腐蚀研究提出在HCl+H2S+H2O型腐蚀环境中碳钢表现为均匀腐蚀,0Cr13表现为点蚀,奥氏体不锈钢表现为氯化物应力腐蚀开裂。

赌注下得很重,如果天问大师和紫阳道长一言九鼎,那么他们赌的将是自由之身。萧飞羽缓缓推动左腕的钢环沉思起来,因为他是为家园而战,如果接受赌注他就得押上安和庄的安危,所以赌注同样沉重!

邵建雄[5]提出在原油加工品种杂(既有高硫又有高酸)且切换频繁情况下,常减压塔顶系统的腐蚀问题仅靠传统方法已很难从根本上解决;一方面采取原油混炼措施,另一方面,采用最新的腐蚀在线监测方法和建立塔顶系统的离子平衡模型及时调节缓蚀剂、中和剂的投加量与注水量,最终使该系统的腐蚀得到有效控制。

陈碧凤等[6]分析了常压塔的腐蚀集中在塔顶低温HCl-H2S-H2O腐蚀、高温环烷酸腐蚀[7]高温硫和硫化氢腐蚀以及原油性质变差导致腐蚀加剧。在针对不同部位的腐蚀情况,可以从电化学方法和设备两个方面采用不同的防腐方法能达到较好的防腐效果。

2.2 HCN+H2S+H2O腐蚀

该腐蚀环境在催化裂化装置吸收稳定系统的温度(40~50℃)和水存在的条件下形成。CN-对湿硫化氢腐蚀起促进作用:CN-能使FeS保护膜溶解生成络合离子,加速了腐蚀反应的进行;产生有利于氢向钢渗透的表面,使氢鼓包的发生率大大提高,导致系统的硫化物应力腐蚀敏感性增高。

李永飞等[8]认为在该体系中,HCN是渗氢促进剂,可以溶解保护膜FeS生成白色水溶性胶状物Fe2[Fe(CN)6],而在停止工作时能与空气氧化成普鲁士兰Fe2[Fe(CN)6]3,加速设备的腐蚀,降低此类介质的腐蚀方法有通过水洗、脱HCN及H2S、提高介质的碱度控制材料杂质、在钢中加入Cu和Al阻碍氢向钢中扩散以及注缓蚀剂等。

高翔等[9]提出由于催化原料减压渣油中含有氮化物,在一定温度下发生裂解并可能转化成氨和少量氰化氢,在水中存在的吸收解吸系统构成了HCN+H2S+H2O腐蚀体系。铁与此体系反应,在阳极生成硫化亚铁,在阴极生成氢,氢能向钢中渗入并扩散,引起钢的氢脆和氢鼓泡。由于氰化氢的存在,体系中的氰根离子能溶解硫化亚铁,产生络离子加速腐蚀,并且产生有利于氢渗入的表面,随着氰化氢含量的增大,氢渗透率迅速上升。

2.3 NH4Cl+NH4HS垢下腐蚀

该腐蚀主要出现在加氢制氢裂化装置中反应馏出物空冷器中,由于NH4Cl在加氢装置高压空冷器中的结晶温度约为210℃,NH4HS的结晶温度约为121℃,二者的结晶度在一般加氢装置高压空冷器的进口温度和出口温度范围内。因此极易形成NH4Cl和NH4HS结晶析出,在空冷器内介质流速低的部位结垢浓缩,造成垢下电化学腐蚀,形成蚀坑,最终形成穿孔。

吴丽娜等[10]指出为了防止结垢堵塞,常在空冷器上游注水进行冲洗,这样就形成 H2S-NH3-H2O-HCl型冲刷腐蚀体系[11],影响该体系腐蚀的主要因素有:①氨、硫化氢和氯化氢的浓度越大,腐蚀越严重;②管内流体的流速越高,腐蚀越剧烈,流速过低,会使胺盐沉积,导致管子的局部腐蚀,管内的流速是由处理量和循环氢量来决定;③某些介质存在的影响,如氰化物的存在,对腐蚀将产生强烈影响,氧的存在也会加速腐蚀等。

2.4 湿硫化氢腐蚀

广泛存在于炼油厂二次加工装置的轻油部位,如催化裂化装置的吸收稳定部分、产品精制装置中的干气及液化石油气脱硫部分、酸性水汽提装置的汽提塔、加氢裂化装置和加氢脱硫装置冷却器、高压分离器及其下游的过程设备。

王箐辉[12]认为在该体系一系列反应中,硫起氢离子载体作用,表现为硫酸腐蚀,即硫/金属界面上pH值减小是造成腐蚀速率高的原因。体系中当H2S的质量分数大于50 μg/g时要考虑硫化氢的腐蚀问题,在80℃时均匀腐蚀速率最高,对于低碳钢来说即使没有外应力也会有氢鼓泡产生,容易发生氢致开裂。可通过选择耐H2S应力腐蚀、氢脆及氢鼓泡的钢材以及用防腐涂层的途径来防止其腐蚀。

2.5 RNH2(乙醇胺)+CO2+H2S+H2O腐蚀

该腐蚀发生在干气及液化石油脱硫的再生塔底部系统及富液管线系统(温度高于90℃,压力约0.2 MPa)。腐蚀形态为在碱性介质下,由CO2及胺引起的应力腐蚀开裂和均匀减薄。莫广文[13]认为溶剂本身没有腐蚀性,但半贫液与富液腐蚀较大,在半贫液与富液中,至少含有 H2S、CO2、NH3、氯化物、Fe3+、溶解氧以及醇胺被氧化后生成的有机酸,其中H2S、CO2、溶解氧、Fe3+、有机酸、有机硫能直接腐蚀金属。NH3、氯化物等虽然不能直接对碳钢设备产生腐蚀,但它们的存在大大增加了溶液的电导率,加快了带电粒子传递速度,加速腐蚀。

3 炼油厂工艺防腐措施研究

炼油厂工艺防腐蚀措施是指为解决常压装置“三顶”(初馏塔、常压塔、加压塔顶)系统,以及催化裂化、焦化、重整、加氢精制、加氢裂化等装置分馏系统中低温轻油部位设备、管道腐蚀所采集的措施,包括两部分:一为“脱除”,以电脱盐即借助特殊的工艺方法使腐蚀性物质在产生腐蚀前被脱除;二为“防止”,通过加入化学助剂(缓蚀抑制剂)延缓腐蚀性物质对设备的腐蚀为主要内容的措施,常说的“三注”即为注中和剂、注水、注缓蚀剂等。

杜荣熙等[14]分析了武汉石油化工厂工艺防腐蚀措施及效果,提出了合理应用YL-2010原油破乳剂,以及WL-4原油脱金属剂,利用常压过滤脱盐工艺处理较重原油有明显优势。而“三注”是将价廉的无机氨水作为中和剂并辅以其中心自主研制的HT01油溶性缓蚀剂注入蒸馏塔顶及冷凝冷却系统使腐蚀得到了较好的控制;用软化水洗涤催化裂化气压机出口富气中的硫化氢(但已经不能应对现实的要求)必须开辟新的防腐蚀途径;自2003年3月开始在分馏塔顶及冷凝冷却系统使用SH-2000水溶性缓蚀剂,塔顶冷凝水中铁离子流失量降低至小于3 mg/L,获得较好的效果。

张田英等[15]通过对兰州炼油厂、克拉玛依炼油厂进行高硫、高酸原油加工管理情况的考察得出兰州炼油厂炼制低硫、高酸原油,原油的盐含量也较低,以工艺防腐为主,采用一脱一注,即原油电脱盐和挥发线注中和缓蚀剂。电脱盐采用两级电化学电脱盐,一电脱盐的效果良好,脱后含盐基本上控制在中国石化的控制指标3 mg/L以下。在减压塔顶、常压塔顶、汽提塔顶的冷凝冷却系统加注中和缓蚀剂SF121B。曾经在减二中泵出口管线上注高温缓蚀剂,但由于注高温缓蚀剂造成减顶部小筒体抽出口管线堵塞,后来效果不明显停止加注。

克拉玛依炼油厂炼制的也是低硫、高酸原油,腐蚀防护主要是以工艺防护为主,也采用一脱一注,即原油电脱盐和塔顶挥发线注中和缓蚀剂。电脱盐罐采用长江电脱盐公司的垂直极板的交直流两用电脱盐,脱盐合格率为85%。高温部位的防腐主要靠更换材质,克拉玛依炼油厂在侧线曾注高温缓蚀剂试验,试验半年,高温渣油部位效果不佳,气液相变部位无效果,在液相部位有一定抗腐蚀能力但效果不明显。后来进行了改进,从而满足整个高温段的防腐蚀要求。

牛迪[16]阐述了齐鲁石化公司胜利炼油厂冷换设备的腐独形态及所采取的防腐蚀措施,认为搞好“一脱三注”工艺防腐蚀、提高管束材质、加大腐蚀在线检测力度以及开发适应高的新型高效缓蚀阻垢剂是设备防腐蚀的主要手段及发展方向。

4 展望

炼厂腐蚀防护措施的制定需要结合现场腐蚀环境、设备用材、操作条件、设备具体结构特点进行,同时结合装置长期腐蚀监控检测结果从而制定切实可行、经济实惠的防护措施。炼油厂电化学腐蚀的防护措施主要包括原材料控制、工艺防腐、合理选材、添加缓蚀剂、涂层保护等。

我们还需要从根本上克服腐蚀防护在认识定位上的滞后性。石油炼制企业还应继续加大对腐蚀防护领域的科研投入,开发新工艺、新设备,推广新技术、新成果,提高防腐蚀技术水平和生产管理水平,加强国内外的技术交流与合作,使腐蚀防护技术成套化、系列化,以适应生产不断发展的要求。

[1]赵永贵.浅析防腐蚀工作在石油、石化和化工生产安全管理工作中的重要性[J].全面腐蚀控制,2002,16(4):3-6.

[2]刘小辉.炼油厂电化学腐蚀成因分析与防护对策[J].石油化工设备技术,2009,30(5):53-57.

[3]刘香兰,王 颖.常压塔顶系统腐蚀原因分析及对策[J]. 全面腐蚀控制,2011,25(1):26-31.

[4]董 华.常压塔塔顶腐蚀及防护[J].腐蚀与防护,2002,23(5):217-221.

[5]邵建雄.常减压塔顶系统腐蚀控制[J].石油化工腐蚀与防护,2004,21(3):16-20.

[6]陈碧凤,杨启明.常压塔的腐蚀机理及防腐分析[J].化工机械,2010,37(5):647-650.

[7]王 乾,陈 进,王胜辉,等.环烷酸腐蚀影响因素及其相互作用[J].石油化工腐蚀与防护,2009,26(4):25-28.

[8]李永飞.炼油厂设备腐蚀与防护浅析[J].工业技术,2009,24:135-137.

[9]高 翔,柳 文,佟伯峰,等.炼油厂生产装置的腐蚀问题研究[J].化工科技,2006,14(1):50-53.

[10]吴丽娜,靳 钧.加氢裂化装置高压空冷器的腐蚀及防护[J].石油炼制与化工,2007,2.38(2):69-71.

[11]韩嵩仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001:18-744.

[12]王箐辉,赵文轸.炼油厂湿硫化氢的腐蚀与防护[J].石油化工腐蚀与防护,2008,25(2):27-32.

[13]莫广文.炼油装置腐蚀概况及对策[J].石油化工腐蚀与防护,2008,25(1):31-37.

[14]杜荣熙,张 林.炼油厂工艺防腐蚀技术分析[J].腐蚀与防护,2005,2,26(2):82-85.

[15]张田英,张尤贵,贾如伟,等.赴兰州炼油厂、克拉玛依炼油厂进行高硫高酸原油加工管理情况的考察[J].中国安全科学学报,2006,6(1):5-8.

[16]牛 迪.胜利炼油厂冷换设备的腐蚀与防护对策[J].石油化工腐蚀与防护,2005,22(3):34-39.