石油管道安装前内壁水基防锈工艺的研究

(中国石油天然气管道工程有限公司,河北廊坊 065000)

1 前言

近几年,环保型水基防锈剂的研究得到国内外的广泛关注,特别是长效水基防锈剂的研制已成为一种趋势。如武汉工业学院的汤卫真等[1]研制的SJ-06水基成膜防锈剂,利用长链有机高分子物质形成固体防护膜达到防锈效果,虽然不含亚硝酸盐、铬酸盐,但该防锈剂久置后有少许白色沉淀析出。罗永秀等[2]研制的F-124是有机复合非亚硝酸盐型水基防锈剂,适用于黑色金属工序间防锈,但防锈时间不长。华南理工大学造纸与环境工程学院的范洪波[3]研制的FY-11水基防锈剂,使用松香、顺丁烯二酸酐、二乙醇胺为主要原料制备的水基防锈剂,由于生产工艺不易控制,所以很难推广应用。德国的H·多姆斯[4]研究的硅烷组合物涂布金属表面的产品中颗粒形式的无机化合物不易溶于溶液,需长时间搅拌,且性能一般[4]。

本实验欲制得一种不含亚硝酸盐的新的环保水基防锈剂,根据硅酸钠易在金属表面沉积,利用三乙醇胺、苯甲酸钠等物质自身的孤对电子与金属配位络合的特性,在金属表面成膜,再加上聚乙二醇的大分子特性再附着在膜的表面,不仅起加固膜的作用,还隔绝了空气,进一步起到防锈的作用,其用于石油管道内壁防锈效果良好。

2 实验部分

2.1 试验材料

8 mm ×40 mm ×0.5 mm 20#钢片;硫酸铜,化学纯;硅酸钠,分析纯,天津市开通化学试剂有限公司;含三氯硅烷工业废液;聚乙二醇,分析纯,1000;氯化钠,分析纯;HCl,化学纯,0.1 moL/L;苯甲酸钠,分析纯,天津市津东天正精细化工化学试剂厂;三乙醇胺,分析纯,天津市东丽区天大化学试剂厂;硅烷偶联剂792,廊坊市海寰化工有限公司;Ls-209酸性除油除锈剂,廊坊市海寰化工有限公司。

2.2 实验仪器

电子天平,上海精密科学仪器有限公司;马弗炉,天津实验电炉厂;秒表。

2.3 实验方法

2.3.1 硅酸钠与一甲基三氯硅醇复合物的制备

取一定量三氯硅烷废液,加适量水使其水解完全,将所得白色固体[CH3Si(ONa)3]水洗成中性,称取一定量与硅酸钠成质量比1∶1混合,再分别加入硅酸钠质量1/3的氢氧化钠和碳酸钠制成粉末状样品。

2.3.2 防锈剂的制备

称取一定量的样品、苯甲酸钠、三乙醇胺、偶联剂792、聚乙二醇加入烧杯中,然后用自来水溶解,稀释至一定体积,搅拌均匀(各试剂的加入量由初步试验和正交试验优化后确定)。

2.3.3 钢片处理程序

试片→除油除锈→浸泡防锈剂→自然晾干。

2.4 防锈膜抗蚀性测试方法(点滴法)

2.4.1 点滴液的组成

CuSO4·5 H2O,41 g/L;NaCl,35 g/L;HCl(0.1 moL/L),13 mL/L。

2.4.2 测试方法

在处理好的铁片上滴一滴点滴液,记录出现第一个红色斑点的时间。

3 实验结果与讨论

3.1 正交实验方案

根据大量初步实验探索出的原料种类和工艺范围,固定溶液总体积60 mL,硅酸钠与一甲基三氯硅醇复合物3 g,改变其他因素设计正交实验L16(45)。

表1 因素—水平表

根据表1中设定的因素—水平组合得到的各组正交实验方案,按2.3中所述的实验方法制备试片;用硫酸铜点滴时间作为性能评价的定量因子,用M(s)表示;正交试验步骤及评定结果如表2所示。

表2 中 K1、K2、K3、K4分别为水平 1、水平 2、水平3、水平4性能评价因子M的平均值,R是K值极差。由表2可见根据指标 K筛选出最佳工艺为A3B4C2D1E3,即60 mL聚乙二醇加入量为2.5 g,三乙醇胺加入量为8 mL,苯甲酸钠的加入量为1.5 g,硅烷偶联剂加入量为2 mL,成膜时间10 min。即:每升防锈剂中含聚乙二醇42 g,三乙醇胺加入量为133 mL,苯甲酸钠的加入量为25 g,硅烷偶联剂加入量为33 mL,成膜时间10 min。

3.2 影响因素的分析

根据正交实验确定的最佳工艺条件,固定其他因素,改变其中的一个因素,按照2.3和2.4的方法进行实验,并对各个因素的影响进行分析与讨论。

表2 各组实验抗蚀性评定结果

3.2.1 聚乙二醇加入量对防锈薄膜防锈性能的影响

图1 抗蚀时间与聚乙二醇加入量关系

由图1可知,随着聚乙二醇加入量增加,防锈膜的性能呈上升趋势,达2.5 g后聚乙二醇继续增加,防锈膜的性能逐渐下降,因此,60 mL中最佳用量为2.5 g。原因可能是聚乙二醇为大分子,加入量过多影响别的物质与金属接触从而影响到防锈性能。

3.2.2 三乙醇胺加入量对防锈薄膜防锈性能的影响

由下页图2可见,60 mL防锈剂中加入8 mL三乙醇胺时防锈薄膜耐蚀性最佳,三乙醇胺加入量对涂层性能的影响比较显著。其用量小于8 mL时,随着加入量的增多耐蚀性增强。而当加入量大于8 mL时防锈性能无明显增强,相反有减若趋势,考虑经济效益60 mL中加入8 mL为最优。

图2 抗蚀时间与三乙醇胺加入量关系

3.2.3 苯甲酸钠加入量对防锈薄膜防锈性能的影响

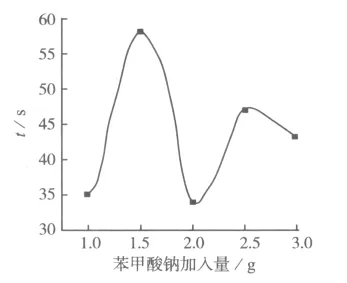

图3 抗蚀时间与苯甲酸钠加入量的关系

由图3知当苯甲酸钠的用量小于1.5 g时,随着用量的增加,防锈薄膜的防锈效果不断增强。当苯甲酸钠用量达到1.5 g后,随着其用量的增加,防锈薄膜的防锈效果先急剧下降后基本到达平衡不再变化。原因可能是苯甲酸钠加入量过多会影响其他物质与金属接触成膜。

3.2.4 硅烷偶联剂加入量对防锈薄膜防锈性能的影响

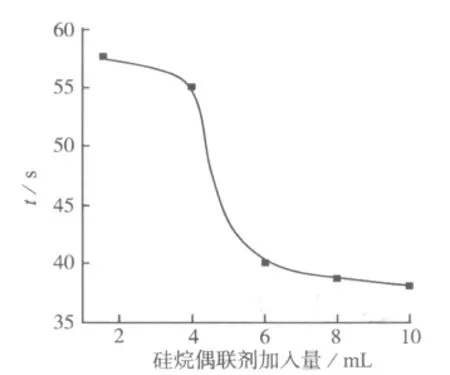

图4 抗蚀时间与硅烷偶联剂加入量关系

由图4可知,硅烷偶联剂加入量为每60 mL加2 mL最适宜,随着加入量的增加防锈性能有所下降,6 mL后防锈性能又有所增强,到达8 mL趋于平缓,考虑到工业生产中硅烷偶联剂价格较高,所以60 mL中加入2 mL硅烷偶联剂为最佳。

3.3 新产品硅系防锈剂与市售403防锈剂防锈性能比较

将试片分别用新产品和市售403防锈剂进行防锈处理,然后用硫酸铜点滴和600℃热处理实验比较,试验结果如表3所示。

表3 硅系防锈剂与403防锈剂防锈性能比较

4 结论

通过大量初步试验和正交实验,研制并优化出一种长效的水基硬膜防锈剂的最佳工艺。最佳原料配比及工艺条件如下:防锈剂中含聚乙二醇42 g/L,三乙醇胺加入量为133 g/L,苯甲酸钠的加入量为25 g/L,硅烷偶联剂加入量为33 mL/L,成膜时间固定在10 min,室温下成膜。

经研制的新产品耐蚀点滴试验时间可达120 s以上。此工艺成本低廉,其中用到的含三氯硅烷工业废水响应现在社会的和谐发展,做到了废物利用,缓解环境污染压力,整个防锈剂制备流程简单、无污染、并且防锈效果良好。

成膜机理有待进一步探讨。

[1]范洪波,胡勇有.新型环保型水基防锈剂的研制[J].表面技术,2004,(5):20-22.

[2]李志林,韩立兴,陈泽民.环保型水基防锈剂的研制[J].河北化工,2006,29(7):13-15.

[3]罗永秀.SJ-06水基成膜防锈剂[J].材料保护,1998(11):36.

[4]罗永秀,吴正前,王翠莲,等.F-124水基防锈剂的研究[J].腐蚀与防护,2001(4):149-150.

[5]范洪波,胡勇有.FY-11防锈剂的研究[C].第十三届全国缓蚀学术讨论会全集,317-321.

[6]H·多姆斯,J·施耐德.以富硅烷组合物涂布金属表面的方法[P].CN 1777699A,1999.