右后柱加强板拉深成形优化预测模型的建立

赵 磊, 刘克素, 冯玉慈, 刘全坤, 王成勇

(1.合肥工业大学材料科学与工程学院,安徽合肥 230009;2.合肥华龙模具有限公司,安徽合肥 231137)

汽车覆盖件的内板、加强板等车身骨架类结构件,外形尺寸比较大,形状复杂,几何型面多为复杂的空间自由曲面,各部分变形很不均匀,故类似零件的拉深成形具有较大的难度[1]。现阶段,随着有限元技术的发展,为精确高效地反映冲压过程中各优化工艺参数和优化目标之间定量的数学关系,减少模具设计的周期,避免传统优化算法的盲目性[2],将人工神经网络技术和遗传算法融入到数值模拟技术中,可以大大提高优化设计的效率。具体步骤为:将正交试验和数值模拟相结合用来获得神经网络的训练样本,利用神经网络强大的函数映射能力建立工艺参数和目标输出结果之间的映射函数关系,最后充分发挥遗传算法的全局搜索能力来求解该映射函数作为目标函数的寻优问题。

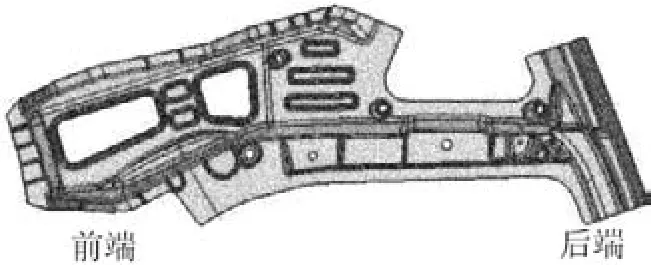

1 右后柱加强板的结构特点与成形工艺

汽车右后柱加强板结构如图1所示。零件材料为加磷高强钢B170P1,板料厚度为2 mm,力学性能参数见表1所列。零件形状复杂、不规则、起伏大,型面变化急剧,拉深深度很不均匀,最大深度为102 mm,最小深度仅为22 mm。零件拉深深度大、圆角半径小导致模拟时零件上多处出现开裂,通过修改凸模、凹模圆角、压边力和拉延筋等均不能消除开裂,故只能通过修改零件的原始型面来改善成形质量,最后添加一道整形工序后才能得到合格尺寸的零件。根据以上分析,制定冲压工艺为:拉深—修边冲孔—整形—侧冲孔。后柱加强板左、右件形状基本对称,若采用一模两件的方式进行成形,中间反拉深的深度很深,易造成拉深件的开裂,故左、右件单独冲压成形。其中拉深有限元模型如图2所示。

表1 B170P1高强钢板性能参数

图2 拉深有限元模型

2 优化变量和优化目标的选取

2.1 优化变量的确定

考虑到实际生产中调模的方便性和可行性,有限元模拟时选取影响拉深件表面质量和尺寸精度的4个重要工艺参数(压边力F、冲压速度v、摩擦系数μ和模具间隙λ)作为优化变量[3]。

对于高强钢零件而言,合理的模具间隙能有效控制成形后的回弹。在实际生产中,为保证板料的贴模性和增大塑性变形程度以减小成形后零件的回弹量,凸、凹模间的间隙不宜太大,一般单边间隙经验值取1.1倍的板料厚度[4]。生产中一些类U形的弯曲件,成形过程中贴模性很差,成形后回弹现象尤为突出。鉴于这种现象,对于表面质量要求不高的内板件,考虑板料的流动空间和成形质量,采用小模具间隙甚至是负间隙的方法来成形零件。一般单边负间隙的值取Z/2=(0.95~0.97)t。

由于右后柱加强板为内板件,对表面质量要

其中,fld0为平面应变状态极限应变点,fld0=(n/0.211 6)[23.36+14.042 min(t,3.0)]/100;n为材料加工硬化指数;t为板料厚度。

厚度最大变薄率ω出现处恰巧为应变最大处,故本文采用拉深成形后的厚度最大变薄率作为判断破裂发生的依据。

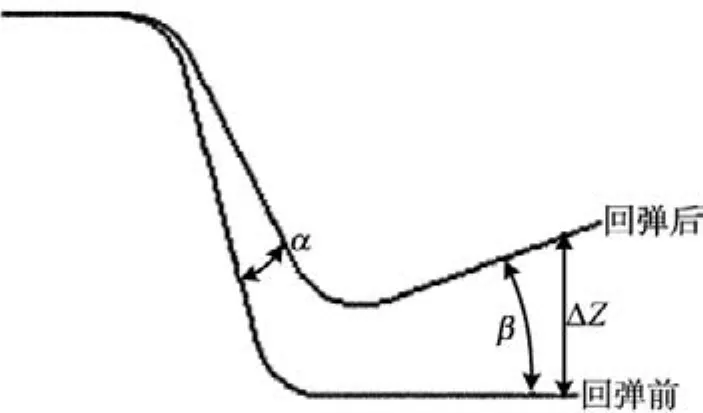

2.2.2 回弹量

对于高强钢零件,回弹一直是很难解决的问题。回弹是汽车零件成形工序结束后的结果,提高零件形状精度的前提条件是无开裂、紧缩。实际冲压件的回弹与诸多因素有关,如模具的制造精度、机床精度和板料位置等,有限元模拟只能通过改变冲压工艺参数来控制成形件的回弹量。目前,回弹量的评价标准主要有回弹前后的角度偏差和回弹前后的位移量[7]。为了从整体上评价零件回弹量的大小,采用回弹前后的Z向最大位移量ΔZ作为评价回弹量大小的依据,如图3所示。求不是很高,且该零件采用高强钢成形时回弹量特别大,因而在表面质量满足厂家要求的前提下,采用一定范围内负间隙的方法来成形零件以控制回弹量,卸载后使零件产生负回弹,以反向补偿回弹量并将其控制在工程允许的范围内。

2.2 优化目标的确定

板料拉深成形过程中的主要缺陷有起皱、拉裂和回弹。对于后柱加强板来说,主要缺陷是回弹和拉裂,因此,优化目标变量以避免上述缺陷的发生,即在不引起零件发生破裂的前提下,尽量降低零件的回弹量。

2.2.1 最大变薄率

为了全面准确地描述拉深成形过程中板料可能发生的破裂缺陷,采用成形极限图(FLD)作为判断零件发生破裂的依据。成形极限图描述了板料在不同变形方式下的极限应变,文献[5]对多种车身覆盖件用钢板进行实验后归纳出计算极限应变的公式[6]为:

图3 回弹评价方法

3 右后柱加强板优化预测模型的确定

3.1 正交试验与人工神经网络模型

3.1.1 正交试验确定神经网络的训练样本

考虑工艺参数个数及取值范围,本文采用5因素4水平L16(45)的正交表。

人工神经网络的训练样本,见表2所列。

3.1.2 人工神经网络模型的建立

对于输出为厚度最大变薄率ω和回弹量ΔZ的预测模型,选取压边力F、冲压速度v、摩擦系数μ和模具间隙λ作为人工神经网络的输入向量P。

输入向量P的表达式[8-9]为:

表2 人工神经网络的训练样本

将定义的性能评价值作为输出向量,因此输出向量T的表达式为:

训练时选择3层人工神经网络,隐含层17个节点,输入层与隐含层之间使用双曲正切S型tansig传递函数,隐含层与输出层之间使用线性purelin函数,训练函数采用梯度下降法和牛顿法结合的Levenberg-Marquardt法,该算法属于快速训练法。

人工神经网络训练结果与训练样本之间的比较误差控制在0.001以内,对于厚度最大变薄率和回弹分析来说已满足精度要求。

3.1.3 训练结果与数值模拟结果的对比

通过调用MATLAB7.0软件内部的神经网络工具箱进行编程和实现人工神经网络建模,实现厚度最大变薄率ω和回弹量ΔZ的优化,程序通过多次训练达到设定的精度要求后收敛,从而建立起可靠的网络模型。厚度最大变薄率ω的人工神经网络经过28次迭代,系统误差达到1.0E-6。

训练迭代误差曲线如图4a所示,训练结束后的网络输出结果如图4b所示。

图4 厚度最大变薄率ω的训练结果

最大回弹量ΔZ的训练程序经过288次迭代,网络达到精度要求而收敛,训练迭代误差曲线如图5a所示,训练结束后的网络输出结果如图5b所示。

有限元数值模拟结果和人工神经网络学习与预测结果的对比见表3所列。

图5 最大回弹量ΔZ的训练结果

表3 神经网络学习与预测结果

由表3可以看出,数值模拟与网络训练之间的误差控制在3%以内。为了检验该网络预测结果的准确性,另外选择5组新试验数据进行检验,分别用训练好的神经网络和数值模拟的方法来预测和计算厚度最大变薄率与回弹量,并把2组结果进行比较。

经检验,在参数范围内,人工神经网络的预测结果与数值模拟结果十分接近,误差控制在4%以内,说明所建立的网络模型是有效可靠且通用的。因此,可以用数值模拟结果所训练的人工神经网络反过来预测数值模拟的结果,与单纯的数值模拟相比,可以大大减少计算时间,提高工艺设计效率。

3.2 遗传算法寻优

3.2.1 遗传算法各参数的确定

为提高右后柱加强板的表面成形质量和尺寸精度,综合考虑多种工艺参数以避免拉深成形过程中产生的各种缺陷,利用人工神经网络建立起输出和输入函数的映射关系后,借鉴遗传算法来求解该函数的最小值[10]。

通过MATLAB7.0编程将人工神经网络嵌入到遗传算法中,人工神经网络和遗传算法的结合点选定为遗传算法的适应度函数,这样既发挥了神经网络精确的非线性映射性能,又体现了遗传算法在整个问题解空间的寻优特长,很好地体现了两者结合的优势。设定初始种群大小为50,单点交叉(xovsp)概率为0.7,变异概率为0.005,重插入时代沟值取0.9。

3.2.2 遗传算法优化结果分析及数值模拟验证

理论研究和实际生产表明,零件塑性变形程度越大,回弹量越小,但厚度最大变薄率却增大。综合权衡两者对零件精度和装配要求的影响,在厚度最大变薄率不超过30%(不发生理论开裂)[11]的前提下,主要以减小Z向回弹量作为最终优化目标。

经数值模拟、正交试验、神经网络和遗传算法的复合优化,得出后柱加强板成形时的最优工艺参数组合为:压边力F=350 k N,冲压速度v=5 276 mm/s,摩擦系数μ=0.1,模具间隙λ=1.435 mm(单边间隙为0.957倍的板料厚度)。为验证优化结果的可靠性,利用该组参数进行数值模拟,模拟结果如图6所示。

图6 优化后的拉深成形质量图

从图6可以看出,优化后零件的厚度最大变薄率为26.63%,如图中椭圆所示,零件塑性变形较充分,破裂危险区域面积很小,零件的工艺补充部分和法兰部分有成形不充分和起皱区域,考虑到这2部分在后续工序要裁掉,因此零件的成形质量是令人满意的。

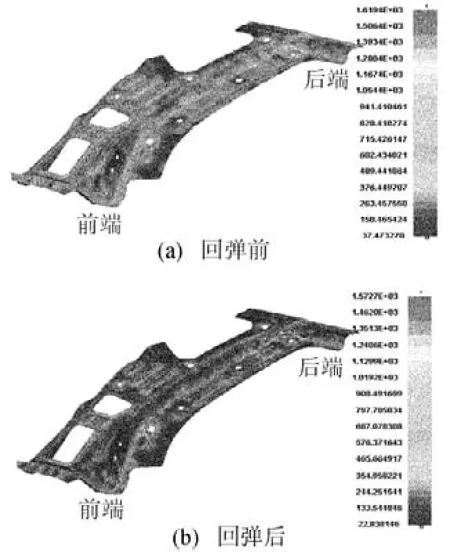

由于零件的回弹是整个成形过程的累积效应,为提高回弹量预测的精确性,本文采用对零件进行修边、冲孔、整形之后再进行回弹过程的模拟。回弹过程模拟前后的最大von Mises应力如图7所示。

图7 零件回弹前后最大von Mises应力分布

外力卸载后,零件的不同区域应力释放量不同,应力的释放造成了零件的回弹。对整个零件而言,各区域因结构不同导致其塑性变形、应力释放以及回弹量各不相同,深拉深域的应力释放量和回弹量比浅拉深域小,即零件后端的回弹现象明显大于前端。整个零件的应力峰值由1 619.4 MPa降为1 572.7 MPa,出现在零件后端,这是由于零件后端拉深深度较浅、塑性变形不充分、弹性变形所占的比例大,因而卸载后应力释放量明显比前端大得多。Z向回弹量的大小如图8所示。

图8 Z向回弹位移

从图8可以看出,经优化后,零件的Z向最大回弹量ΔZ仅为1.344 mm,出现在应力释放量比较大的零件右后端。随着对汽车装配质量要求的日益提高,综合装配误差被严格控制在较小的数值范围内。目前,国内很多汽车公司正在开展“2 mm”工程,即综合装配误差控制在2 mm以内,通过人工神经网络和遗传算法的复合优化,右后柱加强板的回弹量已控制在2 mm以内,可以满足零件的尺寸精度和装配要求。

4 结束语

针对高强钢后柱加强板的成形特点,本文提出了一种集数值模拟、正交试验、人工神经网络和遗传算法于一体的优化设计模型。该优化设计模型能较好地对多个工艺参数同时进行优化,较好地描述并控制了该零件的厚度最大变薄率ω和外力卸载后的最大回弹量ΔZ,提高了零件的成形质量和形状尺寸精度,与单纯的数值模拟相比,大大缩短了优化工艺参数的时间,提高了工艺设计效率。

[1] 夏晓峰,苏传义.汽车内饰加强板冲压工艺的制定及有限元模拟分析[J].锻压技术,2006(6):36-39.

[2] 李玉强,崔振山,张冬娟,等.板料成形优化技术进展与质量工程研究[J].塑性工程学报,2005,12(2):11-16.

[3] 李 恩,王成勇,刘克素.压边力对汽车前轮罩板成形性能的影响[J].合肥工业大学学报:自然科学版,2010,33(1):32-35.

[4] 林忠钦,李淑慧,于忠奇,等.车身覆盖件冲压成形仿真[M].北京:机械工业出版社,2005:78-84.

[5] Keeler S P,Brazier W G.Relationship between laboratory material characterization and press-shop formability[C]//Proc of Microalloying 75,New York,1977:517-527.

[6] 崔令江.利用神经网络构建方盒件成形数值模拟模型[J].塑性工程学报,2005,12(1):20-23.

[7] 石 磊.宝钢600 MPa高强度钢板的回弹特性研究[D].上海:上海交通大学,2006.

[8] 丛 爽.面向MATLAB工具箱的神经网络理论与应用[M].第2版.合肥:中国科学技术大学出版社,2003:53-87.

[9] 黄菊花,李慎国,饶进军,等.冲压件成形计算机模拟工艺参数优化方法研究[J].中国机械工程,2004,15(7):648-654.

[10] 雷英杰,张善文,李续武,等.MATLAB遗传算法工具箱及应用[M].西安:西安电子科技大学出版社,2006:45-105.

[11] 陈文亮.板料成形CAE分析教程[M].北京:机械工业出版社,2005:295-330.