珩齿切削速度分布特性对齿面质量的影响

吕 明 梁国星 马 麟 高晓旭

太原理工大学,太原,030024

0 引言

硬珩齿加工过程中,珩轮与齿轮工件做啮合运动,在接触区域产生相对运动和作用力,附着在珩轮齿廓表面的立方氮化硼(CBN)磨粒压入工件齿廓表面并作相对滑移,实现接触区域齿轮工件的材料去除。通常珩轮作为主动轮做旋转运动,齿轮工件作为从动轮一边旋转一边做轴向往复运动,以便完成齿轮工件全齿面的材料去除。该加工方法的优点是加工效率高且切削速度低,齿轮工件表面几乎不产生热应力,可避免齿面组织的热损伤。

外啮合珩齿加工技术起源于20世纪50年代后期,并作为热处理后齿轮最终加工的经济工艺而受到广泛关注,研究者们的研究重点是提高齿轮加工精度和生产效率[1]。20世纪60年代末,日本九州大学着手圆柱蜗杆珩齿工艺的试验研究,并取得成功,随后在美国、西欧等发达地区逐步应用并迅速发展起来。在此期间,我国外珩齿机研制成功,并开始着手研究珩齿技术[2]。1993年,徐璞等[3]完成了立方氮化硼钢基体硬面珩轮的设计,并针对模数m=3mm,齿数z=73,齿面硬度为HRC50的齿轮进行珩齿试验,试验结果表明,齿轮工件表面质量得到明显提高,配对啮合降噪效果可达3dB。2002年,王长路等[4]完成了电镀CBN斜齿外珩轮整行珩齿机理研究,珩齿试验结果表明,齿轮工件表面粗糙度值明显减小,齿向和齿形精度提高1~2级。国内外大量的研究与实践表明,珩齿技术是适合于热处理后齿轮精加工的一项经济技术,市场应用前景广阔。

目前相关文献对于珩齿工艺的研究几乎都集中在珩轮设计制作及珩后齿轮工件的精度上,很少对珩齿加工后齿轮工件齿廓表面质量的一致性进行深入研究。由于珩齿过程中接触线上相对滑移速度是一变量,珩齿加工后,齿轮工件同一齿廓表面质量不一致,最终导致齿面磨损差异较大,在一定程度上降低了齿轮工件使用寿命,因此,研究分析珩齿过程中接触线上速度分布特性,对改进珩齿工艺以及配套珩齿刀具的研制开发具有重要的意义。

1 珩轮接触点上的切削速度

珩齿过程中的切削速度实际上是珩轮齿面与齿轮工件齿面在接触点处的相对滑移速度,是珩齿工艺过程中的一项重要参数,直接影响珩轮磨损的均匀性以及齿轮工件表面质量的一致性。

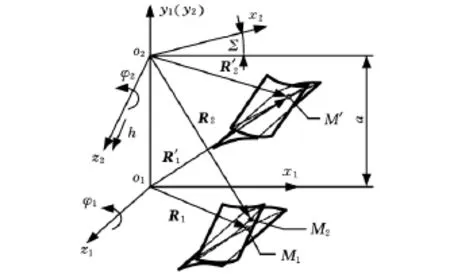

图1为珩齿啮合示意图,其中,R1为珩轮齿廓表面上的点M1在S1(o1x1y1z1)中的矢径;R2为齿轮工件齿廓表面上的点M2在S2(o2x2y2z2)中的矢径;R'1为接触点M'在S1中的矢径;R'2为接触点M'在S2中的矢径;h为齿轮工件珩齿过程中轴向移动距离;a为珩轮和齿轮工件中心距;Σ为轴交角。

图1 珩齿啮合示意图

在实际珩齿的过程中,切削速度由珩轮与齿轮工件啮合过程中形成的转动所产生的相对速度和齿轮工件轴向进给所产生的移动速度合成,即

式中,V12为珩齿过程中的切削速度(相对滑移速度);V(φ)为珩轮与齿轮工件啮合过程中形成的转动所产生的12相对速度;V1(2h)为齿轮工件轴向进给所产生的移动速度;Kφ'1为坐标变换的系数矩阵。

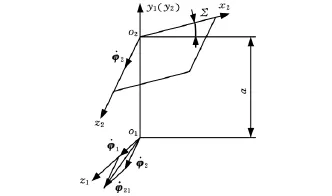

为了方便起见,将两个速度分量分别进行推导,建立如图2所示的坐标系。齿轮工件轴向进给所产生的移动速度V1(2h)可表示为

图2 相对运动速度

结合图1,珩轮齿轮工件啮合过程中形成的转动所产生的相对速度可表示为

式中,φ·1为珩轮角速度;φ·2为齿轮工件角速度。

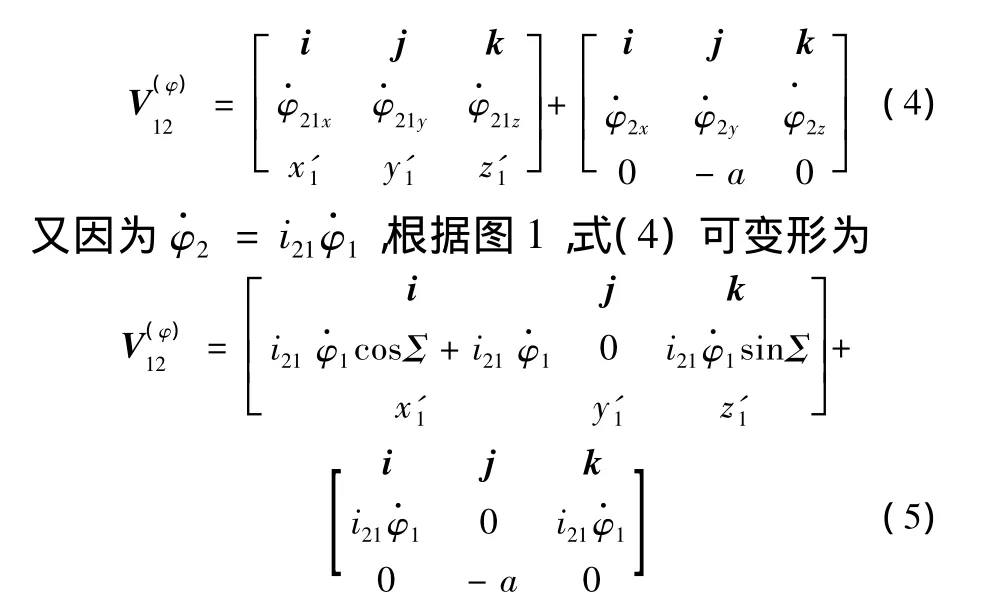

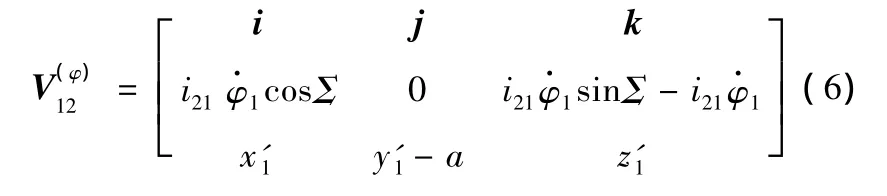

设M'点在固定坐标系中的坐标为(x'1,y'1,z'1),在固定坐标系中各坐标轴上的单位矢量分别为 i,j,k,点 o2在固定坐标系的坐标为(0,- a,0),则 V(φ)12可写为

式中,i21为珩轮与齿轮的传动比。

在珩齿过程中,φ·2和φ·1方向相反,因此上式可化简为

将其改写为与基本旋转矩阵齐次的四阶矩阵:

式中,t为时间;V(φ)12t为相对滑移速度时间分量(三阶矩阵变四阶矩阵时的补齐函数,只与时间有关,与其他几何参数无关)。

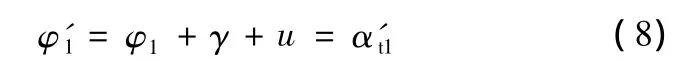

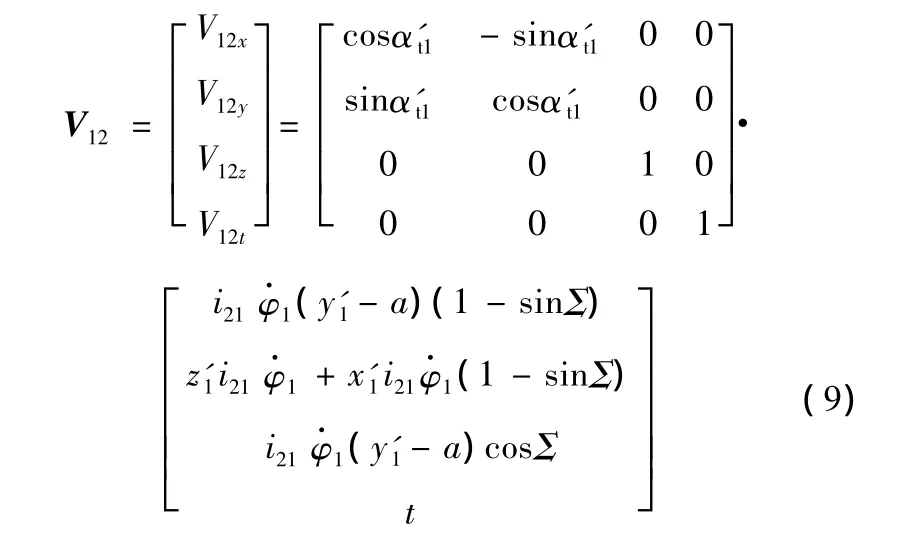

将珩轮端面坐标进行坐标变换,其角位移φ'1简化为端面压力角α't1,即

其中,φ1为初始角位移,此时φ1=0,γ = α't1,u=0。由式(2)、式(7)和式(8)得

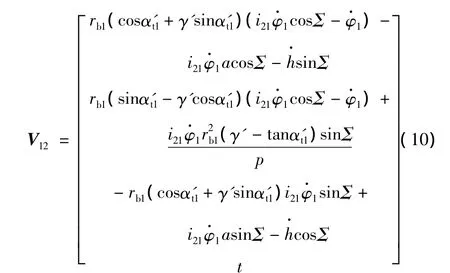

将式(9)与齿轮工件齿面方程相结合,可得到珩轮接触线上各点的切削速度:

式中,rb1为珩轮基圆直径;p为接触点沿珩轮螺旋线上升的轴向距离(导程);γ'为接触点处渐开线展角。

2 切削速度分布特性

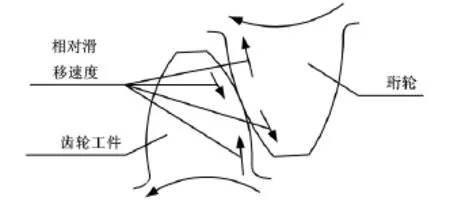

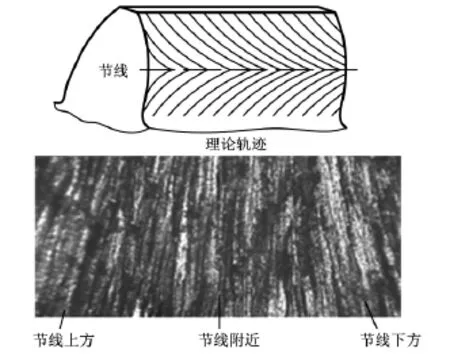

在珩齿过程中,接触点相对滑动速度由三个速度矢量合成[5]:第一个为珩轮与齿轮工件沿齿向的相对滑动速度;第二个为沿齿廓切线方向的相对滑动速度;第三个为齿轮工件轴向移动速度。相对滑动速度方向在珩轮和齿轮工件端面的投影如图3所示。因为切削速度在齿高方向是变化的,它是接触点在接触线上的位置函数[6],且在节点两侧方向不同,因而在齿轮工件齿面上形成人字形分布的切削轨迹[7],如图4所示。

图3 端面相对滑动速度示意图

图4 齿轮工件齿面切削轨迹

正因为上述节线两侧切削轨迹以及切削速度的变化,导致齿轮工件在珩齿后整个齿面上从齿顶到齿根的表面质量差异较大。其中导致表面质量差异的主要原因是切削速度在工件齿面上分布的不同。

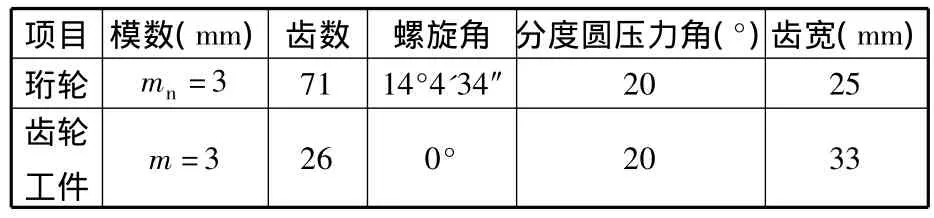

对特定几何参数的珩轮和齿轮工件进行切削速度分析(几何参数见表1)。根据给定珩轮和齿轮工件几何参数,利用式(10)在MATLAB中编程计算接触线上切削速度的分布情况,如图5所示,其中,ny表示珩轮转速。齿轮工件轴向进给速度约为12mm/s,h·忽略不计。

表1 珩轮和齿轮工件参数

图5 珩轮接触线相对运动速度

从图5中可以看出,珩齿时切削速度随接触点位置发生变化。在同一转速下,珩轮齿顶处切削速度最大,齿根处次之,在节点附近最小,随珩轮转速的提高,切削速度的差异会进一步明显。因此在珩齿的过程中,适当减小珩轮转速有利于保证齿轮工件齿面质量的一致性。

3 实验分析

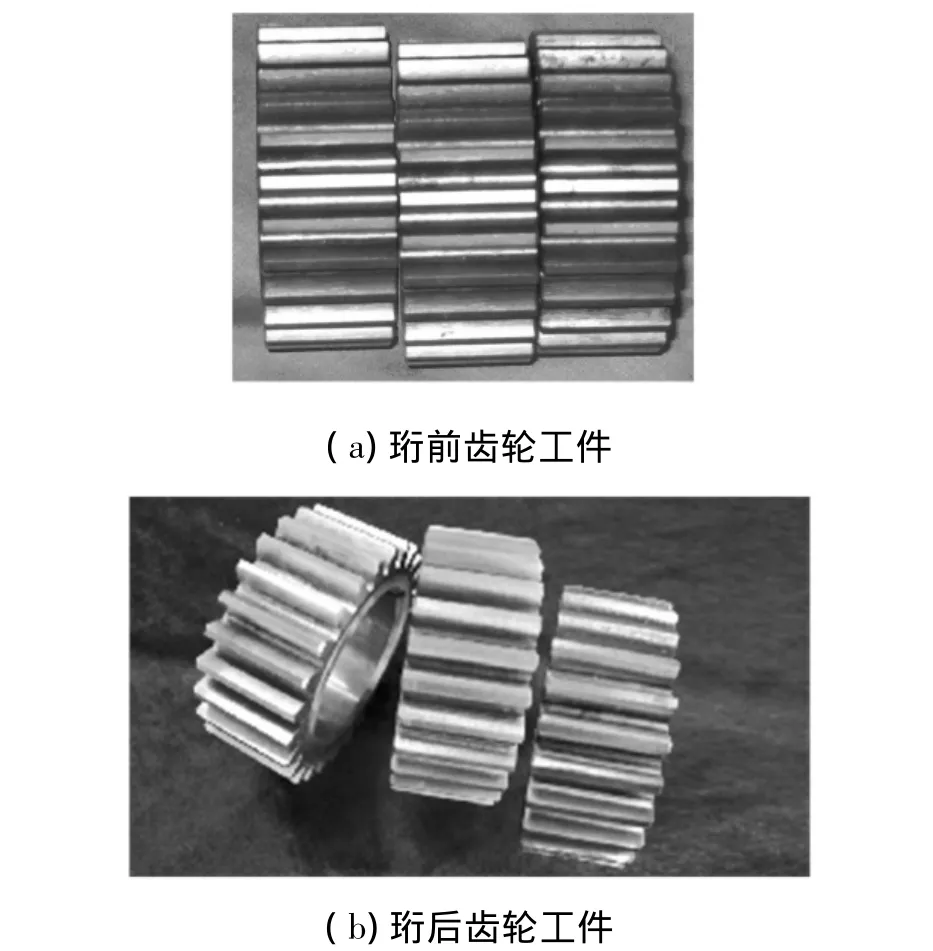

实验所用齿轮工件为标准渐开线齿轮,几何参数见表1。工件表面经渗氮淬火处理,硬度为HRC61~HRC63。为了便于比较分析,对三个齿轮工件进行磨齿,磨齿后齿轮工件表面质量一致,然后进行珩齿加工,所用珩齿机床型号为Y4650,珩轮表面CBN磨粒粒度为120目,磨粒平均直径约为0.15mm,珩齿配重压力为100N。每个齿轮工件珩齿加工正反转各12个行程,珩齿前后齿轮工件如图6所示。

图6 珩齿前后齿轮工件

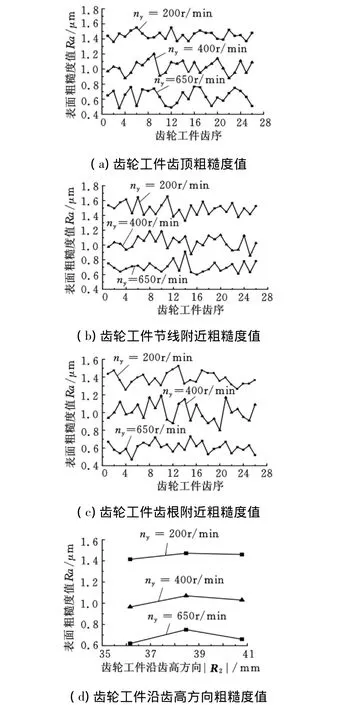

珩齿加工后将齿轮工件沿齿向切开,通过Mahr表面粗糙度仪进行表面粗糙度特征参数的测量,分别取齿轮工件每个齿面两侧齿顶位置、节线位置和齿根位置进行测量,粗糙度值取均值,得到不同转速下齿轮工件表面粗糙度值,如图7所示。

图7 齿轮工件珩齿后表面粗糙度值

从图7a可以看出,珩轮转速不同时,由于其接触点处的相对滑移速度也不同,因此,齿轮工件经珩齿加工后齿顶位置粗糙度值差异明显,而且随着珩轮转速的提高,齿顶位置粗糙度值明显减小,即较高的相对滑移速度对工件表面质量有一定提高。从图7b可以看出,随着珩轮转速的提高,齿轮工件节线附近粗糙度值有一定程度的减小,但总体来说,在相同的珩轮转速下其值要比齿顶位置处大,齿轮工件在节线附近表面质量要次于齿顶位置。从图7c可以看出,不同的珩轮转速时,其粗糙度值在齿根位置也不相同,珩轮转速越高,其粗糙度平均值在该位置越小,表面质量也越好。

将不同转速下不同位置粗糙度值各取均值得图7d所示的齿轮沿齿高方向粗糙度值变化趋势曲线。当珩轮转速为200r/min时,齿顶位置粗糙度平均值 Ra(200,da)=1.44μm,节线附近位置粗糙度平均值Ra(200,d)=1.46μm,齿根位置粗糙度平均值Ra(200,df)=1.42μm。齿顶和节线附近位置粗糙度值相差0.02μm,齿根和节线附近位置粗糙度值相差0.04μm,齿顶和齿根位置粗糙度值相差0.02μm,因此在该转速状态下珩齿,齿轮工件齿面粗糙度值相差较小,齿面质量较为一致;当珩轮转速为400r/min时,齿顶位置粗糙度平均值Ra(400,da)=1.01μm,节线附近位置粗糙度平均值Ra(400,d)=1.07μm,齿根位置粗糙度平均值Ra(400,df)=0.96μm。齿顶和节线附近位置粗糙度值相差0.06μm,齿根和节线附近位置粗糙度值相差0.11μm,齿顶和齿根位置粗糙度值相差0.05μm,因此在该转速状态下珩齿,齿轮工件齿面粗糙度值相差较大,但齿面质量仍较为一致;当珩轮转速为650r/min时,齿顶位置粗糙度平均值Ra(650,da)=0.64μm,节线附近位置粗糙度平均值Ra(650,d)=0.75μm,齿根位置粗糙度平均值Ra(650,df)=0.61μm。齿顶和节线附近位置粗糙度值相差0.11μm,齿根和节线附近位置粗糙度值相差为0.14μm,齿顶和齿根位置粗糙度值相差0.03μmm因此在该转速状态下珩齿,齿轮工件齿面粗糙度值相差较大,但齿面质量仍较为一致。

4 结论

(1)根据运动展成原理结合坐标旋转法,推导出接触点处的切削速度在接触线上沿齿高方向是关于位置的变化函数,并得出切削速度沿接触线的分布规律。

(2)通过对接触线上相对滑移速度的理论推导以及实验研究,得出接触线上相对滑移速度的不同是造成齿轮工件同一齿面上粗糙度值不同的主要原因。

(3)在珩齿过程中,随着珩轮转速的提高,工件同一齿面粗糙度值的差异会进一步扩大。

(4)为了提高齿轮工件使用性能,外啮合珩齿加工宜采用较低转速。

(5)要全面研究珩齿加工后工件齿面质量,还必须综合考虑珩齿加工配重、珩轮齿廓表面磨粒粒度及分布特点、接触点处加速度变化等因素。

[1] Mizuno S,Hoshino A,Morita T.New Dressing Mmethod for Gear Honing Wheel and Its Effectiveness(2nd Report)-Improvement of Dressing Ability with Slant Feeding[J].Journal of the Japan Society for Precision Engineering,1996,62(12):1727-1731.

[2] 侯小晶,牛卫晶,吕明,等.电镀CBN珩齿刀的工艺研究[J].现代制造工程,2004(2):84-85.

[3] 徐璞,穆临平,蒋新柏,等.硬齿面齿轮珩齿技术的进展[J].太原理工大学学报,1993,24(6):45-50.

[4] 王长路,刘毅.CBN珩轮整形珩齿机理研究[J].机械传动,2002,26(3):20-23.

[5] 傅则绍.微分几何与齿轮啮合原理[M].东营:石油大学出版社,1999.

[6] 李特文.齿轮啮合原理[M].2版.上海:上海科学技术出版社,1984.

[7] 蒲作鸿,孙昌平,夏文泉.圆柱齿轮珩齿工艺[M].北京:国防工业出版社,1965.