清筛机挖掘链液压驱动系统压力冲击研究*

周乾刚,胡军科,方立志,李 杰

(1.中南大学机电工程学院,湖南长沙 410075;2.三一智能控制有限设备,湖南长沙 410000)

清筛机挖掘链液压驱动系统压力冲击研究*

周乾刚1,胡军科1,方立志1,李 杰2

(1.中南大学机电工程学院,湖南长沙 410075;2.三一智能控制有限设备,湖南长沙 410000)

针对某型清筛机在工作过程中出现挖掘链驱动马达大范围频繁损坏,利用压力冲击产生原理,分析其液压系统,认为马达不平稳运行时会形成冲击,从而导致马达损坏,进一步机理分析与仿真研究证实了这一结论。在此基础上,提出了抑制冲击的具体措施,仿真结果表明:在保证主泵低压侧压力稳定时,能有效减小闭式液压系统压力冲击,提高马达的寿命。

清筛机;闭式液压系统;冲击;AMESim

全断面道砟清筛机是我国铁道有砟线路的主要大修机械,其国产化生产和大规模投入使用,标志着我国线路机械的制造技术和铁路大修、维修的作业机械化水平已经发展到一个新的阶段[1]。清筛机挖掘链通过回转运动,实现对道床全断面上道砟的挖掘,将脏污的道砟从轨枕底下挖出,经筛分装置筛分后,清洁道砟回填至道床,污土抛至规定区域。某型清筛机在“开天窗”作业期间,大范围出现挖掘链驱动马达频繁损坏,导致整机无法正常作业,这一问题严重影响了铁路线路的维修进度和轨道车辆的准点运行,甚至威胁轨道车辆的安全运行。因此,找出挖掘链驱动马达损坏的原因及拟定解决方案成为迫在眉睫的任务。

1 挖掘链液压驱动马达损坏问题

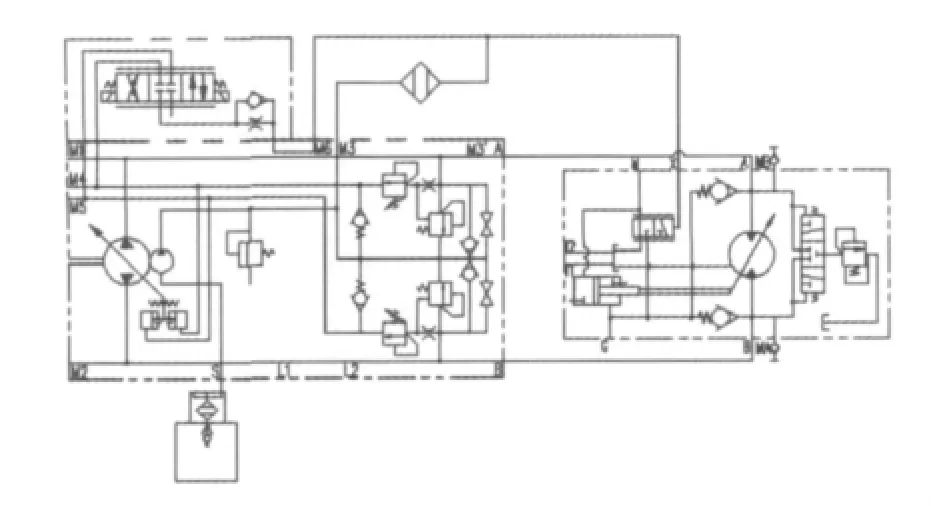

清筛机挖掘链液压驱动回路简化原理如图1所示。

双速变量马达带动挖掘装置回转,马达由2个变量泵并联驱动(简图中只画出1个),马达双速变量实现挖掘链高、低挖掘速度的变换,当马达排量处于最小排量时,为高速,链条最大线速度为3.6 m/s;当马达排量处于最大位置时,为低速大扭矩,链条最小线速度为2.0 m/s;双速变量利用电磁铁的通断来实现最大排量和最小排量两位控制。其中两档变量马达的型号为A6VM355HZ,实际使用中,限定最大排量为290 ml/r,最小排量为210 ml/r;额定压力和最高压力分别为35和40 MPa。变量泵的型号为90L180-KP,最大排量为180 ml/r,实际使用中,排量设置为145 ml/r;额定压力和最高压力分别为42和48 MPa。补油泵的排量为34 ml/r。为了降温,系统采用4个冲洗阀(简图中只画出了变量马达自带的冲洗阀,回路中的冲洗阀没有画出),每个阀冲洗流量为16 L/min。

图1 挖掘链液压驱动回路简化原理Fig.1 The simplified schematic for hydraulic driving circuit of mining chain

在马达维修过程中,发现其损坏特点表现为:

(1)马达损坏时间短、范围广;

(2)柱塞与缸体孔之间磨损严重,有些缸体孔失圆为椭圆形,活塞环磨损严重甚至断裂;

(3)配流盘基本完好。

从马达损坏的特点来判断,可以排除污染、高温和超速等故障原因,如此大范围和快速的马达损坏,可能只有强烈的冲击才会造成[2-3]。

2 闭式挖掘系统产生液压冲击的原因

(1)在挖掘系统液压回路中,采用2个排量为34 ml/r补油泵,在发动机转速为2 000 r/min时,补油泵的总流量为130 L/min左右。通过对回路分析发现,为了降温,系统用了四个冲洗阀,每个的冲洗流量为16 L/min,故补油泵的一半流量都被冲洗阀消耗。另外考虑马达的容积效率为95%时,需要液压油的流量约为30 L/min,还有两个闭式液压泵有泄漏,这样补油泵流量偏小,直接导致补油油压力不够,现场检测的补油泵压力在1.7~2.4 MP波动,这个范围已属于不正常的工作状态

(2)由于主泵变量所需的控制压力为6~18 bar,在伺服阀为最大开度的情况下,如果控制压力达不到18 bar,则主泵就达不到全排量,如果补油压力侧控制压力波动,即便在控制油泵排量电信号不变的情况下,泵的排量也会发生变化。

(3)在挖掘链高速运动(3.6 m/s)的工况下,若油泵排量减少,则马达转速下降,而挖掘链的质量大属于大惯性系统,会拖动马达按匀速运行,这时马达会被转换角色成为泵,所以就会在马达的高压侧会出现吸空。当泵的排量发生周期性变化时,马达也会周期性地转换为泵。

(4)挖掘减速机的减速比为23.25,扒链有82节(可调节),重1 886 kg。控制压力和负载压力的频繁变化,导致了马达长期处于最恶劣的工况。使得变量马达柱塞在传递转矩的过程中频繁摆动,破坏了油膜,使得柱塞与缸近似敲打。

因此,补油流量的不足及负载压力的频繁变化最终会导致系统的压力冲击,对泵、马达等高速回转元件造成巨大危害,短时间内就可以使液压元件损坏,由于负载因素人为可调控的范围很小,因此闭式系统的关键是如何控制低压侧压力的稳定,避免系统频繁出现峰值压力。

3 压力冲击建模与仿真研究

AMESim软件采用的建模方法类似于功率键合图法,但要比功率键合图法更先进一点,AMESim更能直观反映系统的工作原理,而且元件之间传递的数据个数没有限制,可以对更多参数进行研究,可以研究功率键合图所不能处理的气穴等复杂现象[4]。饱和压力和蒸发压力是处理气穴现象必不可少的,在AMESim中,饱和压力参数用于指定高于该压力后,所有的空气全部溶解,对流体的可压缩性没有影响。低于该压力,流体的体积模量是混入空气的百分比与压力的函数。

由前面分析可以认知,在挖掘回路中,补油泵的补油流量不足及负载压力的频繁变化都会造成系统压力冲击问题,由于实际工作时马达的负载非常复杂,在仿真过程中,采用模拟信号加载的方式建立负载模型,挖掘链的负荷频率一般在0.1~1 Hz之间。马达与负荷转矩之间的静力学关系为

式中:p为负荷压力;ηmt为马达排量;Vm为马达机械效益;Mk为负荷转矩。

在高速挖掘过程中,负载压力增大时,马达保持最小排量不变,系统的压力上升,变量泵相应减小排量使得系统的流量减小,马达转速随之减小,此过程实现了系统对负载变化的自适应控制。反之,当负载减小时,马达转速会相应增大。但是,由于马达转速相对外部载荷相应滞后以及惯性负载的存在,系统压力在变化过程中不可避免出现压力冲击现象。在仿真的过程中,假设泵的排量不变,这样可以消除系统的非线性因素。本文仿真的目的是:

(1)了解补油流量不足时负载压力的频繁变化引起系统压力变化的情况;

(2)了解补油流量充足时负载压力的频繁变化引起系统压力变化的情况;

(3)比较2种情况的仿真曲线,验证前面液压冲击机理分析。

挖掘链驱动系统的AMESim仿真模型见图2。

图2 挖掘链液压驱动系统仿真模型Fig.2 The simulation model for hydraulic system of mining chain

在补油流量不足(补油泵的排量设定为68 ml/r,冲洗阀的流量设定为64 L/min)与补油流量充足(补油泵流量不变,将冲洗阀的冲洗量由原来的64 L/min改为16 L/min)的2种情况下,马达的转速,压力与流量的仿真结果如图3~图4所示。

图3 补油流量不足时马达的流量(左上)、出口压力(右上)、进口压力(左下)与转速(右下)的仿真曲线Fig.3 The simulation curve for motor,s flow rate,outlet pressure,input pressure when recharging oil is insufficient

从图3的仿真曲线看以看出,补油泵流量不足时,负载的变化对马达流量和转速的影响不大,对系统压力影响很大,其影响结果表现为:在0~0.5 s过程中,系统瞬间建立起负载相对应的压力值33.9 MPa,在马达达到稳定转速之前,泵的吸油压力一直很低。当低压侧开始建立压力时,由于流量不够,低压侧压力波动剧烈,导致系统压力随变量泵吸油压的力波动产生剧烈的震荡,出现低压峰值,最低压力为13.1 MPa。在流量和转速不变的情况下,马达的运动副受到强烈的压力冲击,马达工况变得非常恶劣。在0.5~1 s过程中,负载的每次波动导致了变量泵吸油压力产生峰值压力(3.42 MPa)和低谷压力(1.48 MPa)之后,并呈现迅速衰减的趋势,系统压力也产生低频高幅震荡(最大幅值偏离稳定值约10 MPa)。仿真曲线还表明:当系统达到稳定值以后,负载的每一次波动都会产生系统强烈的压力冲击。

图4 补油流量充足时马达的流量、出口压力、进口压力与转速的仿真曲线Fig.4 The simulation curve for motor,s flow rate,outlet pressure,input pressure when recharging oil is sufficient

图4的仿真结果表明,当减小冲洗阀的流量,系统的补油流量充足以后,当负载变化量较大时,吸油压力只会出现瞬间冲击,系统压力会出现剧烈的震荡。但是,当负载变化不大时,吸油压力不会出现补油流量不足时的波动,系统压力的震荡幅值也相应地减小很多(约为补油不足时的48%)。仿真曲线还表明:充足的补油流量能减小系统的压力冲击。

4 抑制压力冲击的措施

根据文献[5]的综述,补油泵给系统补充的流量应大于系统泄漏量和冲洗量之和,补油流量一般在系统流量的20%左右,多余的流量通过溢流阀溢流,溢流阀的调定压力为2.4 MPa,这样的压力匹配可使得补油压力即控制压力保持在高压动态平衡点。由于马达的容积效率高,油液的泄漏量不足以带走马达外壳的热量,故一定需要冲洗阀。但是,过多的冲洗阀会导致补油泵的流量不足,导致主泵低压侧压力及系统的控制压力波动,使得系统产生压力冲击,系统抗干扰能力变差。在施工现场,关掉多余的冲洗阀以后,使得系统的控制压力不低于2.0 MPa,系统的压力冲击明显得到改善,最低控制压力升高,达到了正常的工作范围,但控制压力仍然存在高频波动,这是由于挖掘链复杂的工况和频繁的负载压力变化引起的。为了减少负载压力对系统的影响,可以选择在低压侧安装蓄能器,用来吸收低压侧控制压力的脉动,从而减小控制压力的波动。

5 结论

(1)造成闭式挖掘系统压力冲击的原因有:链条传动速度的不平稳、挖掘扒链的非连续扒掘造成挖掘力的不平稳、滥用冲洗阀,导致补油流量不足。

(2)仿真结果表明:保证主泵低压侧压力的稳定,能有效减小闭式液压系统压力冲击,在很大程度上提高了驱动马达的寿命。

(3)开式系统与闭式系统相比,其液压油直接回油箱,变量泵和变量马达的控制方式也可以选择电比例控制,由操作人员事先设定排量。因此,如果挖掘链液压驱动系统选择开式系统,可以有效避免控制压力波动给系统带来的恶性循环,是解决挖掘链驱动马达大范围频繁损坏的实验性选择,这种方案的弊端使系统的功率利用率大大减少。

[1]钟声标.全断面清筛机[M].北京:中国铁道出版社,2008.

ZHONG Sheng-biao.Ballast undercutting cleaners.[M].Beijing:Railway Publishing House of China,2008.

[2]Vugdelija M,Stojanovie Z.Determination of a time step interval in hydraulic systems transients simulation[J].Advances in Engineering Software,2000(3):125 -129.

[3]Wilfrid Marquis - Favre,ErieBideaux,SergeSeavarda.A planar mechanical library in the AMESim simulation software.PartⅠ:Formulation of dynamics equations[J].Simulation Modeling Practice and Theory,2005(5):17 -19.

[4]郭 俊.全液压推土机行驶静压驱动系统研究[D].西安:长安大学,2003.

GUO Jun.The research on hydraulic drive system of full hydraulic bulldozer[D].Xi’an:Chang’an University,2003.

[5]姚怀新.工程机械底盘液压驱动装置性能分析(1)[J].筑路机械与施工机械化,2003,(6):60 -62.

YAO Huai-xing.The performance analysis on chassis of construction machinery driven by fluid pressure(1)[J].Road Construction Machinery and Mechanical Construction,2003,(6):60 -62.

The study on pressure impact produced by the hydraulic driving systerm of mining chain

ZHOU Qian-gang1,HU Jun-ke1,FANG Li-zhi1,LI Jie2

(1.School of Mechanical& Electrical Engineering,Central South University,Changsha 410075,China;2.Limited Equipment of Sany Intelligent Control,Changsha 410000,China)

Due to the wide- range and frequent destruction of a certain screen scarifier’s hydraulic motor for mining chain emerged during operation,with the extensive investigation and deep analysis of hydraulic system,it is worked out that the motor destruction is possibly caused by pressure impulsion,which is produced by unstable work of motor.Then further mechanism analysis and simulation studies confirm this conclusion,and based on this foundation,the specific measures to restrain pressure impulsion are put forward.The measures point out that a stable pressure in low pressure side of main pump can effectively reduce pressure impulsion of closed hydraulic system,and improve the work life of the motor.

screen scarifier;closed hydraulic system;hydraulic impact;AMESim

TH137

A

1672-7029(2011)05-0119-05

2011-06-20

周乾刚(1985-),男,湖南株洲人,硕士研究生,从事液压传动与控制研究