双功能锂铅实验包层模块第一壁冷却流道热工水力学设计优化分析研究

靳 强,刘松林,李 敏,汪卫华,,FDS团队

(1.中国科学技术大学核科学与技术学院,安徽合肥230027;2.中国科学院核能安全技术研究所,安徽合肥230031;3.中国科学院等离子体物理研究所,安徽合肥230031)

基于一系列聚变锂铅增殖包层概念的研究与设计[1-7],FDS团队提出了中国ITER双功能锂铅实验包层模块(DFLL-TBM)[8-10]概念,用于演示和验证中国聚变示范堆(DEMO)双冷锂铅包层(DLL)和单冷锂铅包层(SLL)相关技术。

第一壁(FW)作为DFLL-TBM的重要组成部件,采用氦气带走来自等离子体侧的辐射热流与中子在结构上沉积的核热。从热工水力学角度考虑,FW结构最高温度与氦气流动压降是限制热载荷承受能力与经济性能的两个重要因素,取决于氦气与结构间换热效率和流动压降。氦气换热效率与氦气温度、流速、对流换热系数等参数相关,这些参数受流道的几何特征如截面尺寸、流动方案、内壁粗糙度等因素的影响。若要保证FW结构温度满足要求,最大限度保持与DEMO包层的相关性,又要使氦气出口温度尽可能高而压降较低以保证经济性,则优化氦气流道的几何特征,提高氦气与结构间换热效率是解决问题的关键。

本文对DFLL-TBM的FW氦气流道的截面尺寸与流动方案进行热工水力学分析,并利用数值模拟程序Fluent进行验证与评估,获得优化流道的布置方案。

1 FW结构概述

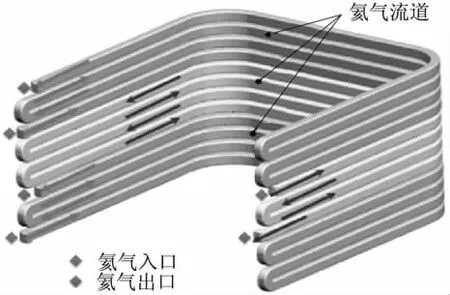

目前的DFLL-TBM设计方案是一个尺寸为484mm(环向)×1 660mm(极向)×585mm(径向)矩形铁盒。FW采用中国低活化马氏体钢(CLAM)[11-12]做结构材料,U形弯曲成型,如图1所示。FW内部有16组氦气流道,内通8MPa高压氦气用于带走FW上沉积的热能(等离子体平均热流为0.3MW/m2,核热约为0.183 1MW)。每组氦气流道由4排流道首尾连接盘绕而成,相邻两流道的氦气流动方向相反以均衡结构温度,减小热应力,如图2所示。氦气流道截面为15mm(径)×20mm(极),面向等离子体前壁厚度为5mm,与增殖区相邻的后壁厚度为10mm,相邻流道间隔为5mm,如图3所示。考虑到结构韧脆转变温度,氦气进口温度设定为340℃,氦气流量1.49kg/s(流速50m/s),出口氦气温升55℃。

图1 DFLL-TBM三维视图Fig.1 3Dview of the DFLL-TBM

图2 每组循环流道的氦气流动方案Fig.2 He flow scheme in each circuit channel

图3 目前设计中氦气流道的截面Fig.3 The section of He channel in current version

2 截面尺寸与流动方案优化

2.1 优化方案模型

氦气流道内壁光滑,新的设计方案主要在流道截面极向尺寸(15mm/20mm/25mm)和单组流道盘绕第一壁的次数做出改动(3/4/5)。其中极向尺寸20mm、盘绕次数为4的设计为原方案设计,作为优化效果的参照。

2.2 热工水力学分析方法

由文献[13]可以推导冷却剂各项变量与最大核热携带量之间的关系。为使计算更加精确,氦气与结构间的换热系数h(W/(m2·K))应使用文献[14]推荐的实验关系式:

考虑到公式变量间的内部相关性,直接使用上式计算将异常复杂,拟利用Dittus-Boelter公式除以1.15的计算结果做近似处理,适用范围为雷诺数105<Re<106[14]。式中d是管道水力直径,m;f是流道摩擦因子;k是氦气的热导率,W/(m·K);Nu是努塞尔数;Re是雷诺数;Pr是氦气的普朗特数;THe是氦气主流平均温度,℃;Ts是流道内壁表面温度,℃。

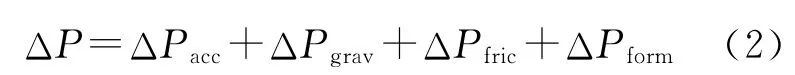

由阻力等因素产生的氦气流动压降为:

式中:ΔPacc为加速压降,由流道面积改变而导致的流速变化引起,这里可忽略不计;ΔPgrav为提升压降,由流体重力势能的改变引起,对于气体可忽略不计;ΔPfric为沿程摩擦压降,由沿程摩擦阻力的作用产生的压力损失,对于光滑壁面,可由经验公式得到:

式中:L是流道长度,m;u是氦气平均流速,m/s;ρ是氦气密度,kg/m3;ΔPform为局部压降,是流体流过急剧变化的固体边界时出现的集中压力损失,主要由流道的出入口和弯曲等造成,其公式如下[15-16]:

式中:K是流道局部摩擦因子;R是流道曲率半径,m;θ是流道弯曲角度。

2.3 结果与讨论

氦气入口温度仍设定为340℃,FW表面等离子体热流取平均值0.3MW/m2,核热沉积密度等其他边界条件保持不变,分析结果如下:

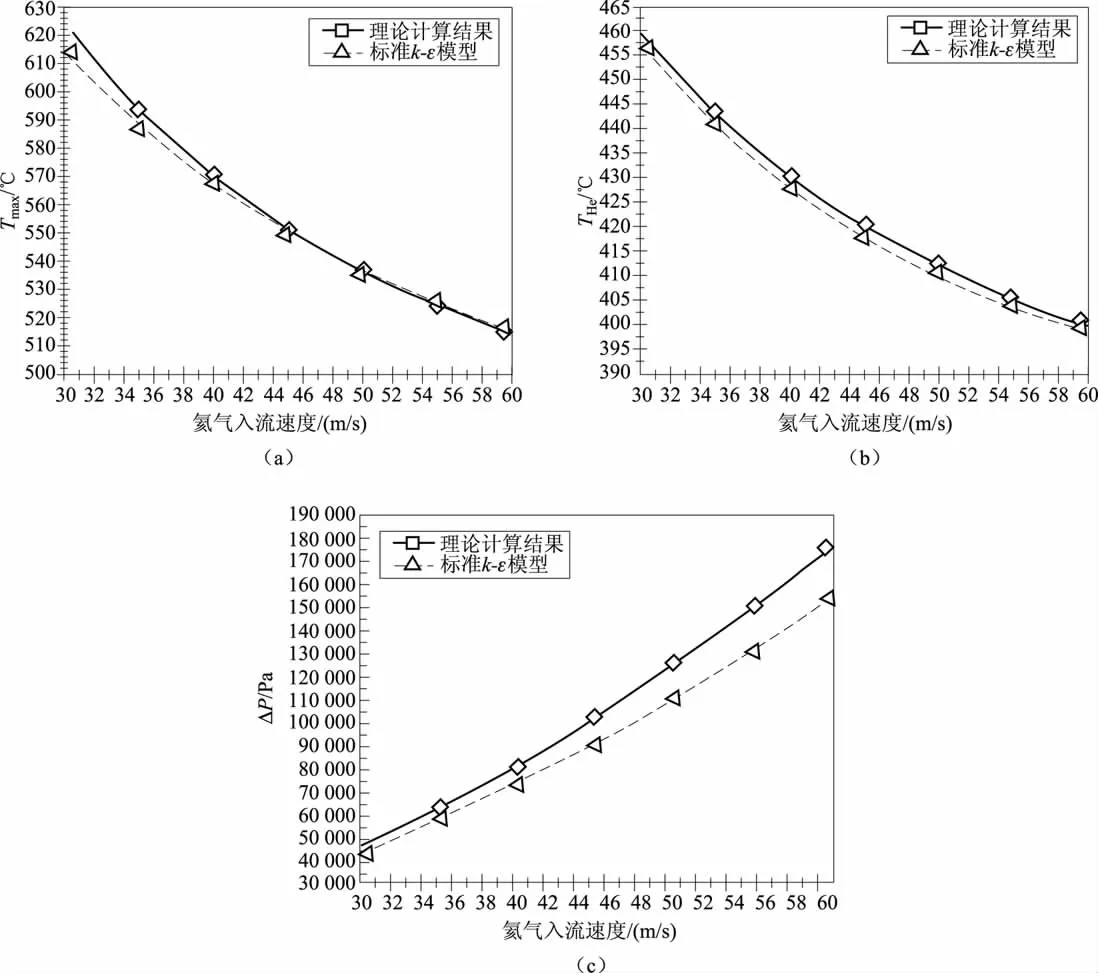

(1)如图4所示,平均入流速度u增大,结构最高温度Tmax减小,但单组流道盘绕第一壁的次数相同时,Tmax随平均入流速度u的变化速率基本一致。相同入流速度与流道截面尺寸时,盘绕次数每增加一次,Tmax至少增加5℃。单组流道盘绕第一壁的次数越多所需u越高,盘绕次数为3/4/5时,相应的最低入流速度为35/41/45(m/s)。

图4 FW结构最高温度与入流速度之间的关系Fig.4 Correlations between maximum temperature of FW structure and inlet velocity

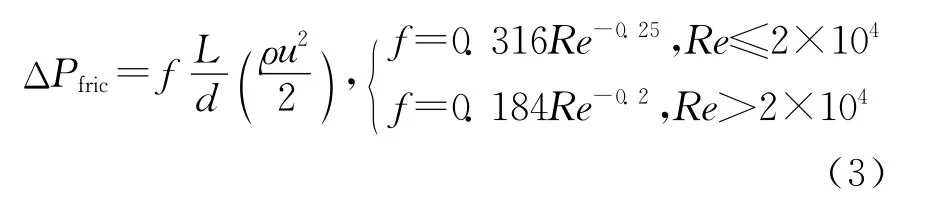

(2)如图5所示,平均入流速度u增大,出口温度THe逐渐减小。单组流道盘绕第一壁的次数相同,管道截面尺寸越小THe越高。截面尺寸改变时,盘绕次数多的设计组出口温度变化幅度更加明显。

图5 氦气出流温度与入流速度之间的关系Fig.5 Correlations between He bulk outlet temperature and inlet velocity

单组流道盘绕第一壁的次数为3时,为控制结构最高温度Tmax在550℃限制内,u最低需35m/s,对应的出口温度THe低于原来设计中的出口温度(395℃),因此盘绕次数为3不是优化方案。

单组流道盘绕第一壁的次数为5时,截面极向尺寸设计分别为15mm和25mm时,温升至少提高7~15℃。相同入流速度和极向尺寸下,盘绕次数为5的设计比3/4次时的出口温度分别增加20~45℃/10~20℃。

(3)如图6所示,平均入流速度u增加,总水力学压降ΔP增加。单组流道盘绕第一壁的次数越多,水力学压降增幅越明显,但极向尺寸对压降的影响很小。相同速度和极向尺寸下,盘绕次数为5时的水力学压降为3时的1.5~2倍,主要原因在于流道的沿程长度及弯头数目的增加。盘绕次数为5时,氦气平均入流速度u=45m/s时的压力损失与原有设计理论计算的结果接近。

(4)根据以上结果,盘绕次数为5,流道截面尺寸为15mm×15mm的设计方案优化效果最好。而且与原来设计流道的矩形截面相比,该设计组截面为正方形,各向均匀性较好,加工容易、热应力小。

图6 氦气压降与入流速度之间的关系Fig.6 Correlations between Pressure drops of He coolant and inlet velocity

3 数值模拟验证

3.1 计算模型

对单组流道盘绕次数为5,流道截面尺寸为15mm×15mm的设计方案,利用Fluent进行模拟计算。运用Gambit软件进行三维网格建模,采用结构网格。为节省计算资源,模型包括两组氦气流道,模型的上下壁面采用周期性边界条件。计算模型为标准k-ε湍流模型,基于压力梯度的Simple算法,采用近壁函数对壁面进行处理。求解过程先采用一阶迎风格式,使计算快速收敛,再转入二阶迎风格式计算,提高计算精度。

3.2 结果分析

如图7(a,b)所示,FW结构最高温度、氦气出流温度的数值模拟结果与理论计算结果一致。如图7(c)所示氦气压降在平均入流速度小于45m/s时符合较好,大于45m/s时差值增大,但是最大差值不超过15%,结果可以接受。

对优化方案进行数值模拟结果发现,由于第一壁等离子体侧的辐射热流密度远大于内侧的热流密度,其表面温度也明显高于内侧表面的温度。相邻两组流道He流动的方向方案不同时,第一壁的结构温度场也不尽相同:

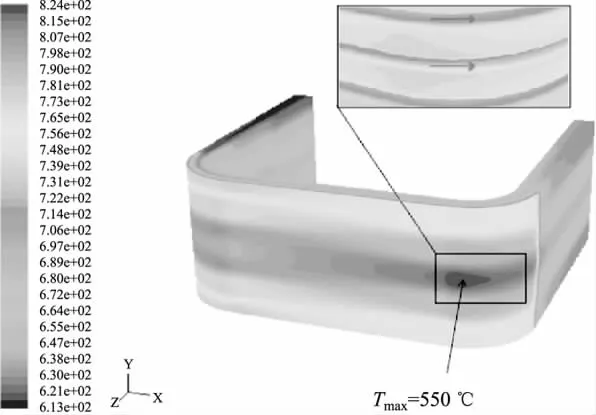

(1)相邻两组流道的流动方向相同时,如图8所示,此时第一壁的结构最高温度出现在相邻流道的中间表面靠近出口一侧。Tmax=550℃,出口总温THe=418℃,水力学压降ΔP=9.4×104Pa(图10),理论计算与数值模拟的结果符合很好,但最高温度处有可能出现热应力集中。

图7 数值模拟验证(a)FW结构最高温度;(b)氦气出流温度;(c)氦气压降Fig.7 Validation of(a)maximum temperature of FW structure;(b)He bulk outlet temperature;(c)pressure drops of He coolant with numerical simulation

图8 流向相同时FW结构温度分布Fig.8 Temperature distribution of the FW structure on concurrent flowing direction

(2)相邻两组流道的流动方向相反时,如图9所示,此时第一壁的结构最高温度分布较为均匀,有望减轻热应力集中现象,减少热疲劳效应带来的负面影响。Tmax=545℃,出口总温、水力学压降与流向相同时的结果相同。因此相邻两组流道的流动方向相反时方案更优。

4 结论

本文从热工水力学角度对DFLL-TBM第一壁氦冷流道的几何特征与流动方案进行理论分析,考虑经济性与结构材料温度限制,得到盘绕次数为5,流道截面尺寸为15mm×15mm时方案最优,并利用计算流体动力学软件Fluent对优化方案进行模拟验证。

图9 流向相反时FW结构温度分布Fig.9 Temperature distribution of the FW structure on current-counter flowing direction

图10 优化后单组循环流道里氦气压降Fig.10 Pressure drops of He coolant in each circuit channel optimized

下一步应当从结构热应力角度对优化组进行深入分析。在未来的研究工作中可以考虑在流道内壁加工肋片或凹槽对氦气换热性能进行强化,以期获得更高的出流温度和相对较低的压降。

[1] Wu Y C.Conceptual design activities of FDS series fusion power plants in China[J].Fusion Engineering and Design,2006,81:2713-2718.

[2] Wu Y C.Conceptual design of the China fusion power plant FDS-II[J].Fusion Engineering and Design,2008,83:1683-1689.

[3] Ihli T,Basu T K,Giancarli L M,et al.Review of blanket designs for advanced fusion reactors[J].Fusion Engineering and Design,2008,83:912-919.

[4] Sardain P,Maisonnier D,the PPCS team,et al.The European power plant conceptual study:Helium-cooled lithium-lead reactor concept[J].Fusion Engineering and Design,2006,81:2673-2678.

[5] Wu Y C.Fusion-based hydrogen production reactor and its material selection[J].Journal of Nuclear Materials.2009,386:122-126.

[6] Wu Y C.Conceptual design of the fusion-driven subcritical system FDS-I[J].Fusion Engineering and Design,2006,81:1305-1311.

[7] Pan C H,Wu Y C,Feng M K,et al.DEMO development strategy based on China FPP program[J].Fusion Engineering and Design,2008,83:877-882.

[8] Wu Y C.Conceptual design and testing strategy of a dual functional lithium-lead test blanket module in ITER and EAST[J].Nuclear Fusion,2007,47:1533-1539.

[9] H Chen,Y Wu,S Konishi,et al.A high temperature blanket concept for hydrogen production[J].Fusion Engineering and Design,2008,83:903-911.

[10] Wu Y C.Design analysis of the China dual-functional lithium lead(DFLL)test blanket module in ITER[J].Fusion Engineering and Design,2007,82:1893-1903.

[11] Huang Q Y,Li C J,Li Y,et al.Progress in development of China Low Activation Martensitic steel for fusion application[J].Journal of Nuclear Materials,2007,367:142-146.

[12] Huang Q Y,Li C J,Wu Q S,et al.Progress in development of fabrication of small TBMs for EAST and ITER[J].Fusion Engineering and Design,2009,85:2192-2195.

[13] Pulsifer J E.Design Optimization of Helium Cooled PbLi Blanket for ARIES-ST[D].San Diego of America:University of California,1998.

[14] Aiello G,Gabriel F,Giancarli L,et al.Thermalhydraulic analysis of the HCLL DEMO blanket[J].Fusion Engineering and Design,2007,82:2189-2194.

[15] Idelchik I E.Handbook of Hydraulic Resistance[M].New York:Hemisphere,1986.

[16] 李炜,徐孝平,等.水力学[M].武汉:武汉水利水电大学出版社,2000.