基于Pro/E的冲压复合模具设计

柳文清

(梧州学院,梧州 543002)

0 引言

模具工业广泛使用CAD/CAM软件进行模具的设计与加工,以达到提高模具的设计与制造速度。Pro/E软件是一款优秀的CAD/CAM软件[1]。熟练的技术人员利用它可以在较短的时间内完成模具产品的设计与制造,极大地提高工作效率。现以变压器硅钢片为设计实例,介绍基于Pro/E的冲压模具设计过程。

1 零件图及加工要求

该零件为变压器硅钢片如图1所示。材料:硅钢片;厚度:0.5mm; 生产批量:大批量生产。要求设计冲压模具生产该零件。

图1 零件图

2 冲压件工艺分析与冲裁方案的确定

该冲裁件的材料是硅钢片,该冲裁件结构具有对称性,零件图上所有未注公差的尺寸,属自由公差尺寸。特点是小孔多,孔边距小。凸模容易被损坏[2]。

该工件包括冲孔、落料、二个基本工序。如果采用复合模具生产,只需一副模具即可成型,模具结构紧凑,冲出的制件的精度及生产效率都比较高,适合大批量生产。制件质量由于压料冲裁同时得到校平,制件平正不弯曲。冲裁件内孔和外缘的相对位置精度容易保证。综合以上情况,决定采用落料冲孔复合模具生产该零件。

3 复合模具设计

3.1 总冲压力的计算

总冲压力包括落料力、冲孔力、卸料力、顶件力的总和[3]。落料件周边长度L1=24.7×2+50+7×3+10×4+15×2=190.4mm。冲孔件周边长度L2=4×3.14×3.2=40.2 mm。

冲裁力:F=1.3Ltτ

式中:F1为冲裁力(N);L为冲裁件周长(mm);t为材料厚度(mm);τ为材料抗剪强度(MPa)。材料的抗剪强度(MPa)查冲模设计手册得 τ= 510MPa。

1)落料力 F1= 1.3Ltτ= 1.3×190.4×0.5×510=63117.6N

2)冲孔力:F2=1.3Ltτ= 1.3×40.2×0.5× 510=13326.3N

3)卸料力:F3=F卸=F卸F=0.05×63117.6=3155.9N

4)顶件力:F4=F顶=K顶F=0.08×63117.6=5049.4N

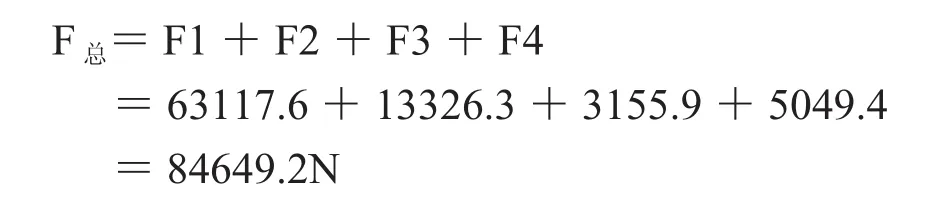

总冲压力:

故选取公称压力为100KN的开式双柱可倾式压力机设备。

3.2 冲裁间隙的确定

当间隙较大时,材料所受拉伸作用增大,冲裁完毕后,因材料的弹性恢复,冲裁件尺寸向实体方向收缩,使落料件尺寸小于凹模尺寸,而冲孔件的尺寸则大于凸模尺寸。当间隙较小时,凸模压入板料接近挤压状态,材料受凸、凹模挤压,压缩变形大,冲裁完毕后,材料的弹性恢复使落料件尺寸增大,而冲孔件的孔径则变小[4]。所以间隙要取得合理。

本模具所冲裁的材料为硅钢片,材料厚度为0.5mm,按冲模设计手册取最小间隙Zmin=0.06mm,最大间隙Zmax=0.08mm。

3.3 模具刃口尺寸的计算

冲裁件的尺寸精度主要决定于模具刃口的尺寸精度,合理的间隙的数值也必须依靠模具刃口尺寸及公差来保证。

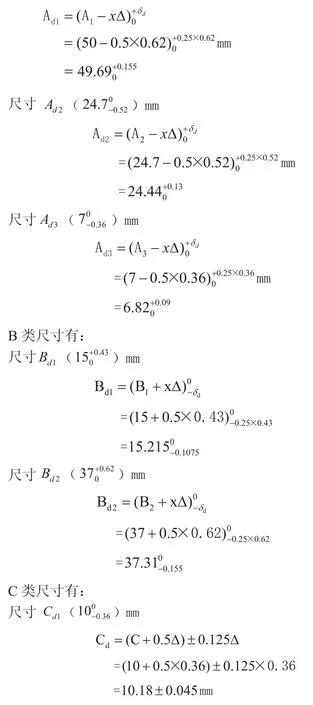

3.3.1 落料

由于本零件形状复杂及料薄,因此采用凸模与凹模配合加工。

冲裁模初始双面间隙Zmin=0.06mm,Zmax=0.08mm。未注公差的毛坯尺寸按照IT14级精度计算[5]。

其中,δp——凸模偏差;δd——凹模偏差

落料应以凹模为基准然后配做凸模。凹模磨损后分为以下三种情况进行分析:

1)凹模磨损后,尺寸变大为A类。2)凹模磨损后,尺寸变小为B类。

3)凹模磨损后,尺寸不变为C类。磨损系数都是x=0.5。

A类尺寸有:

尺寸Ad1= (500-0.62) mm

该零件落料时凸模刃口各部分尺寸按上述凹模的相应部分尺寸配制,保证双面间隙值Zmin~Zmax=0.06~0.08 mm。

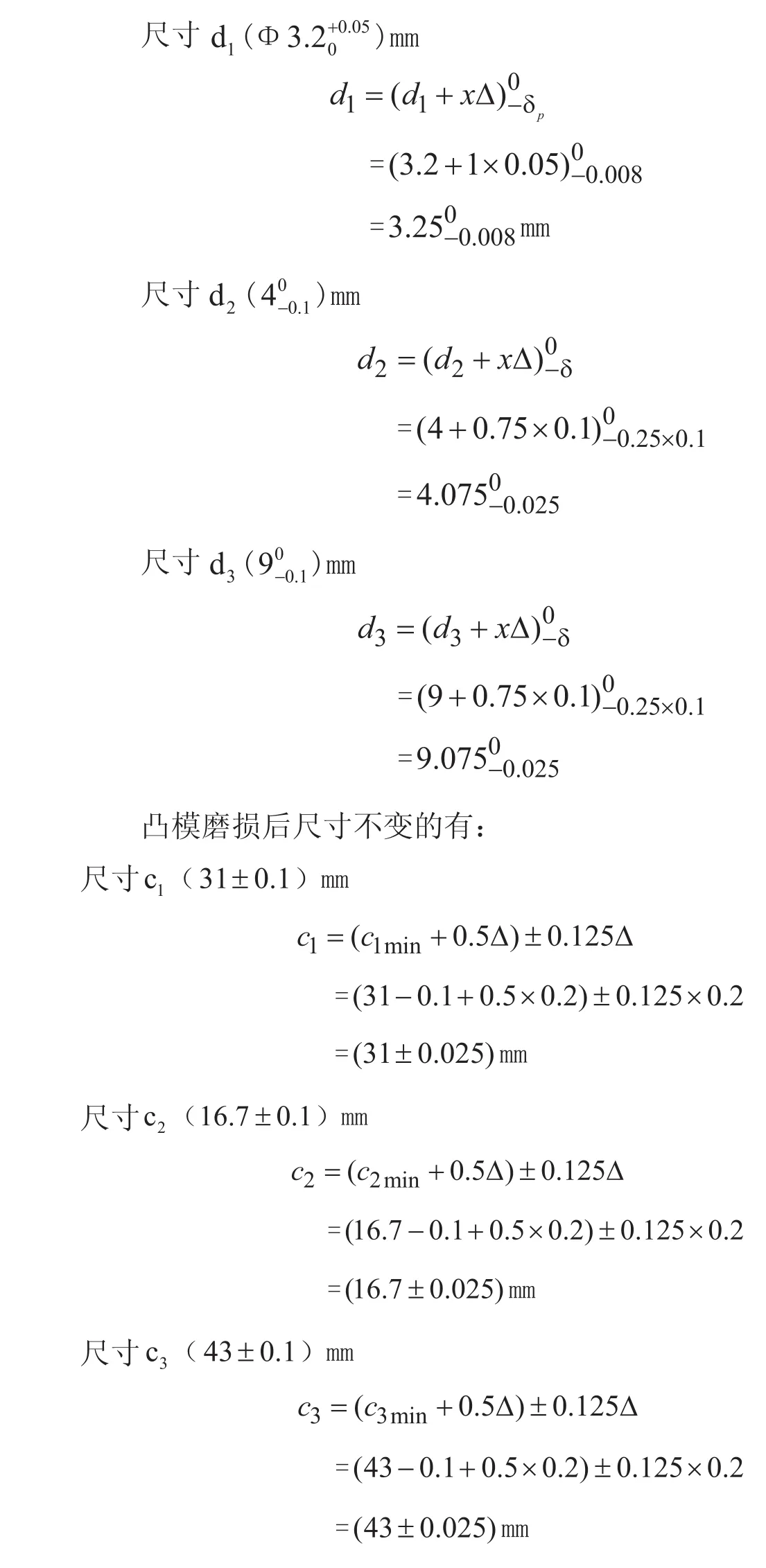

3.3.2 冲孔

以凸模为基准,配做凹模。

该零件冲孔时凹模刃口各部分尺寸按上述凸模的相应部分尺寸配制,保证双面间隙值Zmin~Zmax=0.06~0.08 mm。

4 复合模具结构设计

4.1 冲孔凸模设计

如何提高凸模的强度与刚度是该模具设计的关键。因为需要特别保护小凸模,所以冲孔凸模采用台阶固定在固定板中的形式。凸模与固定板用H7/g6配合。由于凸模特别细长,必须进行凸模承压能力和抗纵向弯曲能力的校验。

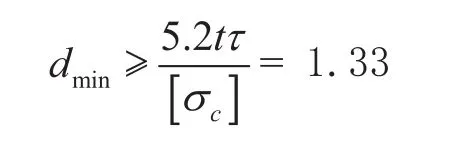

4.1.1 承压能力的校核

凸模材料允许的压应力[σc]=1000 (Mpa)

据产品要求设计的凸模最小直径为3.25mm。大于1.33 mm 故凸模的承压能力满足要求。

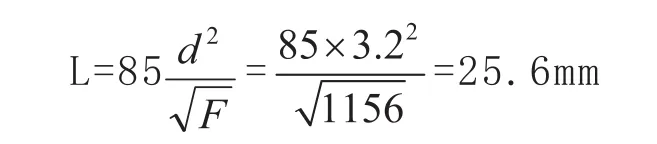

4.1.2 抗纵向弯曲能力的校核

为了凸模在冲裁时不致发生纵向弯曲失稳,凸模的自由长度必须受到限制。设计凸模为有导向的圆形凸模。

设计凸模的细长部分为12mm。因为12<25.6,符合冲孔凸模的抗纵向弯曲能力。

根据以上的计算,冲孔凸模设计成图2所示的结构:

图2 设计图

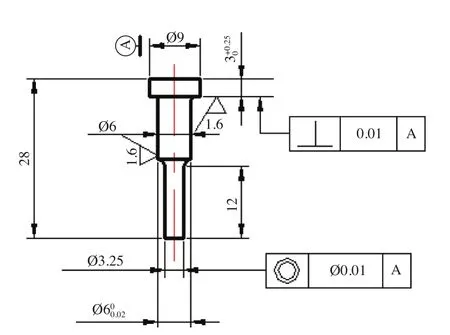

在Pro/E中[6],首先绘制出凸模特征的二维截面,然后对截面进行基本特征的操作:旋转。以完成凸模的基本特征创建。再由现有的三维零件选取一个边,输入圆角的半径值,产生倒圆角。以完成凸模的工程特征创建如图3所示。

图3 Pro/E中对凹模工程特征的创建

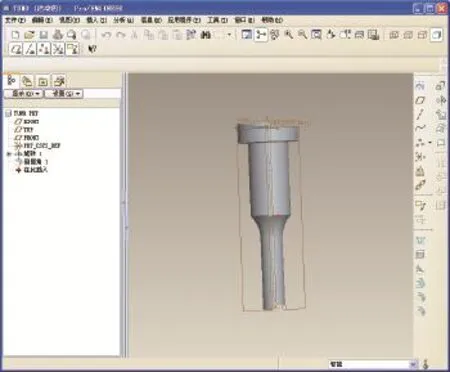

4.2 落料凹模设计

在Pro/E中,首先绘制出落料凹模特征的二维截面,然后对截面进行基本特征的操作:进行4次拉伸。以完成落料凹模的基本特征创建。再由现有的三维零件选取一个平面作为钻孔平面,按孔工具的图标,由图标板选择圆孔的中心轴定位方式,指定圆孔的直径与深度,完成工程特征圆孔的创建。再对圆孔进行镜像。最后完成落料凹模的零件创建如图4所示。

图4 Pro/E中凹模零件的创建

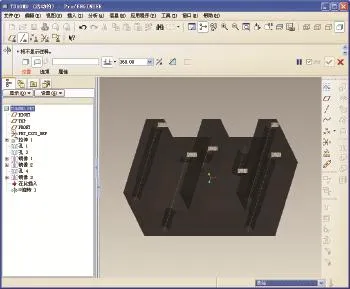

4.3 凸凹模的设计

在Pro/E中,首先绘制出凸凹模特征的二维截面,然后对截面进行基本特征的操作:拉伸。以完成凸凹模的基本特征创建。再由现有的三维零件选取一个平面作为钻孔平面,按孔工具的图标,由图标板选择圆孔的中心轴定位方式,指定圆孔的直径与深度,完成工程特征圆孔的创建。创建两种不同直径的圆孔,再对两种不同直径的圆孔进行镜像。最后完成凸凹模的零件创建如图5所示。

图5 Pro/E中凸凹模零件的创建

4.4 用Pro/E进行零件装配

用Pro/E进行模具设计时,在完成了各个零件的设计后,可创建一个新的组件,在组件的模块中进行零件的装配。在进行零件的装配时,图标板会显示使用的装配约束条件,本模具用到的约束条件包括:贴合,对齐,插入,两个零件的坐标系重叠。

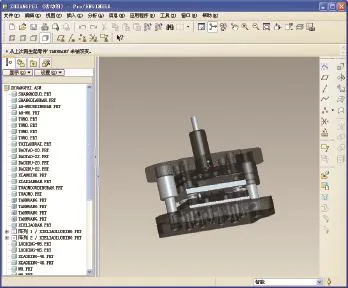

图6是用Pro/E设计的总装配图。

图6 Pro/E中的总装配图

5 结束语

结合产品的特点,在模具设计过程中,利用Pro/E强大的零件设计与零件装配功能,设计了一套复合模具。大幅度提高了复合模具设计的自动化程度,极大地提高工作效率。实现了快速设计的现代设计理念。降低模具设计成本,提高模具设计精度。为企业的产品更新换代提供强有力的技术支持。

[1] 毛卫平, 肖爱民, 袁铁军.Pro/E冲压模具设计与制造[M].北京: 化学工业出版社, 2008.

[2] 丁松聚.冷冲模设计[M].北京: 机械工业出版社, 1999.

[3] 成虹.冲压工艺与冲模设计[M].北京.机械工业出版社.2010.

[4] 李双义.冷冲模具设计[M].北京.清华大学出版社.2002.

[5] 张正修.冲压技术实用数据速查手册[Z].北京: 机械工业出版社, 2009.

[6] 马希青, 李石妍, 李河宗, 等.基于Pro/E的400t冷剪机的飞轮优化设计[J].机械设计, 2010(6): 74-77.