高投料量下炼铜闪速炉内熔炼过程的数值模拟

陈 卓, 王云霄, 宋修明, 赵荣升, 殷术贵

(1. 中南大学 能源科学与工程学院,长沙 410083;2. 金隆铜业有限公司,铜陵 244000)

金隆铜业有限公司闪速炉是我国自行设计和建造的第一座炼铜闪速炉,其最初设计生产能力为年产阴极铜10万t;在历经多次技术升级改造后,2009年该闪速炉精矿喷嘴处理能力已提高至170 t/h,闪速炉生产能力也由此达到年产矿铜35万t,阴极铜40万t[1−5]。但随着精矿处理量的不断增加和生产能力的不断提高,生产过程中诸如烟尘发生率提高、“下生料”等现象时有发生,并给生产操作带来困难。在此背景下,针对高投料量条件下反应塔内气粒两相流动与反应过程展开仿真研究,综合分析炉内熔炼过程微观信息分布特点,无疑将对闪速炉的正常操作生产具有重要指导作用。

闪速熔炼过程与其他火法冶炼过程一样,是一个多变量、强耦合、大滞后的复杂过程,并且由于受到现场条件和测试技术手段的限制,其取样分析工作十分困难。目前,对铜闪速炉及其熔炼过程的研究还多以数值仿真为主。比如,KOH和JORGENSEN[6−7]曾使用PHOENICS软件对镍闪速熔炼过程进行仿真,然后又使用 CFX-4.1软件对锌闪速熔炼过程进行仿真[7]。CHRISTOPHER 等[8]也曾对 Olympic Dan铜闪速炉使用CFX软件进行仿真,发现精矿的粒度对熔炼反应具有显著的影响。梅炽等[9]通过对闪速熔炼过程理论和数值仿真方面的研究提出了“高效反应区”的概念;李欣峰等[10−11]和陈红荣等[12]曾对不同的闪速炉或生产条件进行过数值仿真。本文作者主要研究182 t/h高投料量条件下的铜闪速炉反应塔内气、粒两相多场微观信息分布特点与变化情况,以期为进一步提高高投料量条件下铜闪速熔炼反应效率、优化操作制度提供指导。

1 计算模型

1.1 几何模型

本仿真计算中的几何模型包括闪速熔炼炉反应塔与沉淀池气相空间。由于闪速炉反应塔、沉淀池以及精矿喷嘴在结构上具有良好的对称性,因此建模中仅取炉体一半作为仿真计算区域(如图1和2所示)。

图1 闪速炉几何模型Fig.1 Computational domain of copper flash smelting furnace

图2 精矿喷嘴结构Fig.2 Structure of concentrate jet distributor burner

计算模型网格划分采用非结构化网格,并在精矿喷嘴部位进行网格局部加密。计算区域以炉体内壁为边界;其中工艺风、分散风和中央氧等喷吹进入炉内的入口均设置为速度入口边界条件(各反应配风的操作参数如表1所列);沉淀池下游烟气出口设置为压力出口条件;反应塔与沉淀池中心对称面设置为对称面边界条件;其余则设置为无滑移壁面边界条件。

表1 闪速炉操作参数Table 1 Operation parameters of flash furnace

1.2 数学模型

1.2.1 连续相模型

本仿真计算以FLUENT 6.3为计算平台,根据熔炼过程的特点选取动量、质量与能量传递过程的控制方程,其通用形式如下:

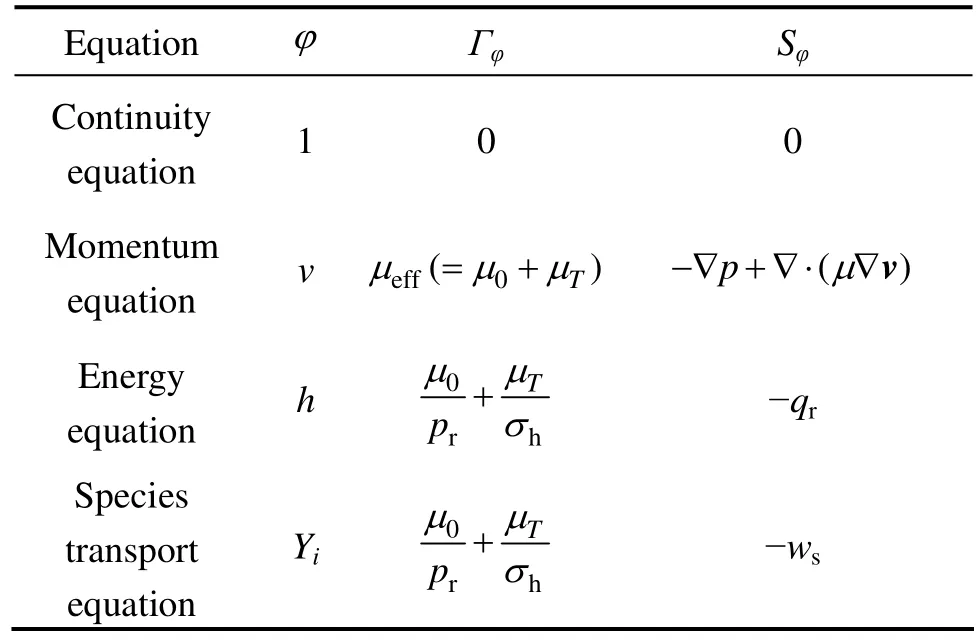

式中:ρ为密度;ν为运动粘性系数;φ为通用因变量;Γφ是输运系数;Sφ为连续性方程(气相)的源项;Spφ为由气粒反应产生的源项。表2所列为采用式(1)解不同方程时,对应变量的具体形式。

表2中,μ0为分子黏度,μT为湍流黏度,σk为k方程的湍流普朗特数,μeff为有效黏度(等于分子黏度与湍流黏度之和),pr为静压,−qr来自热辐射或化学反应的热量,−ws为燃烧或化学反应过程的物质生成率。

表2 湍流传递过程通用方程Table 2 General form of turbulent transport equation

1.2.2 颗粒相模型

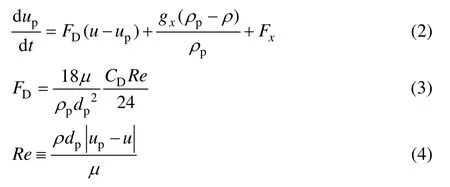

对精矿颗粒的仿真采用离散相模型,并采用拉格朗日法求解颗粒运动轨迹。以直角坐标系x方向为例,其控制方程可写为

式中:μp为颗粒相速度,u为连续相速度,FD(u−up)为单位质量颗粒相所受的拖拽力,Fx为颗粒相的附加加速度项,ρp为颗粒相密度,ρ为连续相的密度,μ为连续相的黏度,Re为相对雷诺数。

精矿颗粒的粒度分布采用MASTERSIZER激光衍射粒度分析仪进行粒度分析后,采用“Rosin-Rammler”[13]方法计算得到数值模型中的颗粒粒度分布,具体参数如表3所列。

表3 精矿颗粒粒度分布参数Table 3 Parameters of particle size distribution

1.3 反应模型

闪速炉入炉物料成分复杂,入炉精矿中可能包含有黄铜矿、黄铁矿、辉铜矿、斑铜矿、磁性氧化铁等多种成分。为了获得准确的物料组成信息,实验中对入炉物料取样后经过X光衍射分析并配合环境扫描电镜分析,确定炉料中主要物相组成为CuFeS2、Cu2S、FeS、Fe3O4、SiO2,2FeO-SiO2等,并得到具体的炉料成分(质量分数)如表4所列。

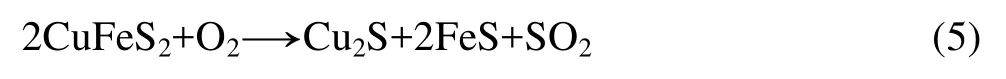

闪速熔炼过程反应复杂,根据其反应特点大致可以划分为精矿分解反应、氧化还原反应与造渣反应等几个阶段。借鉴研究小组多年来的研究结果,在充分考虑闪速熔炼过程特点的前提下,仿真计算中设置的主要熔炼反应如下:

1) 黄铜矿CuFeS2入炉后与O2发生燃烧反应,生成Cu2S和FeS,同时放出SO2,即:

2) 生成的Cu2S和FeS在氧化性气氛下发生过氧化反应及还原反应:

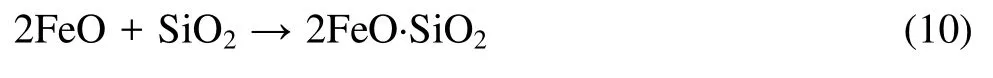

3) 造渣反应

1.4 模型验证

本文作者曾采用相同数值模型对投料量为162 t/h时的工况条件进行数值仿真计算,并随后在相同的工况条件下进行了工业生产实验。通过分别对炉顶、炉壁3个不同位置处的气相温度进行现场测试,并与仿真计算结果对比发现:在3个温度取样点读取的6个温度数据值中,模型计算值与现场测试值最大误差约为 6.5%,最小误差约为 0.3%[14]。由此充分证明本数值仿真熔炼模型结果可靠,能准确地反映出闪速炉内熔炼过程中相关场分布信息的特点。

2 仿真结果

仿真计算得到的闪速炉反应塔内主要的速度、温度和浓度分布结果祥述如下。

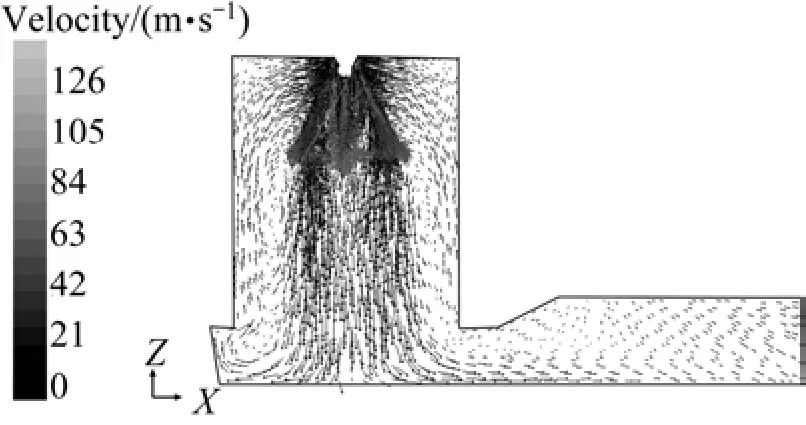

2.1 速度分布

图3所示为反应塔中心对称面的速度矢量图。从图3可以看出,工艺风进入反应塔后,其体积迅速膨胀,在距塔顶2 m左右位置处达到平稳,并由此形成一个轮廓明显的主体气柱。主体气柱运动至沉淀池渣面后,一部分气体由沉淀池气相空间流向出口,另一部分由于受沉淀池端墙壁面的阻碍而反转沿反应塔壁向上流动,两部分气流运动在反应塔中心截面上形成了两个较大的回流区,且以靠近沉淀池端墙(西侧)的回流明显大于东侧回流,尤其在反应塔与沉淀池结合部位,两个回流之间的强弱差别更为明显。由图4可知,在反应塔与沉淀池结合部位,由于气流速度剧烈变化,且位置靠近沉淀池渣面,在高温烟气的冲刷以及被气流携卷起的熔渣腐蚀双重作用下,该部位沉淀池壁面承受的潜在的蚀损威胁加剧。此外,综合图 3和4可以看出,西侧上卷气流占据了反应塔径向约四分之一的空间。由此推测,在气流出口不畅的恶劣生产情况下,该回流区的范围极有可能进一步扩大,引起主体气柱位置右偏,从而造成高温烟气出口困难、反应塔下方局部温度过高等不良生产状况。

图3 中心面速度矢量Fig.3 Velocity vectors on symmetric surface

图4 闪速炉内流线图Fig.4 Flow lines in flash smelting furnace

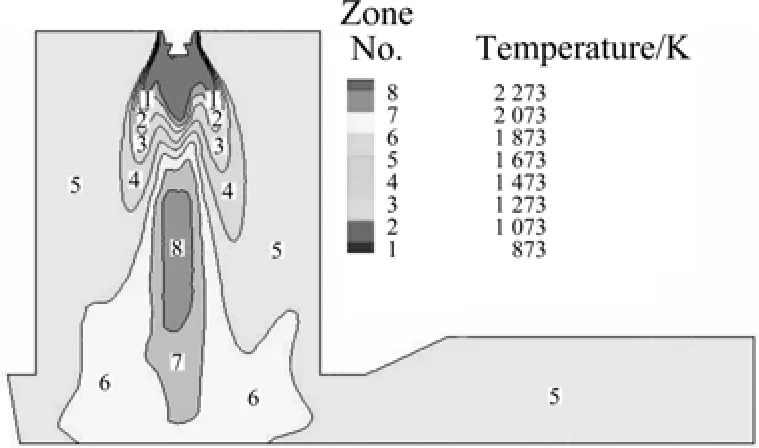

2.2 温度分布

图5所示为反应塔中心对称面的温度分布结果,图6所示为精矿颗粒的温度分布结果。从图5和6可以看出,在精矿喷嘴下方约1 m以内范围存在一个明显的低温区域;在低温区以下,随着精矿颗粒的着火与反应,反应塔内气相温度迅速提高,在约一半塔高位置处达到温度最大值后一直延伸到反应塔底;相比主体气柱中心区域,气柱外侧的温度变化较为缓慢,并存在一个明显的翅翼状的温度变化区域;在距离反应塔顶约3 m的高度处,气柱中心处高温与外侧低温仍有约800 K的差值。

图5 中心面气相温度分布图Fig.5 Distribution of gas temperature on symmetric surface

图6 颗粒温度分布Fig.6 Distribution of particle temperature

谢锴等[15]曾对相同结构的闪速炉、但在较低投料量(93 t/h)条件下的熔炼过程进行过类似的数值仿真工作。研究结果中,反应塔中心的温度在距塔顶不到2 m的距离即达到最高值并基本保持稳定(见图7)。对比谢锴的结果与本研究的仿真计算结果(见图8)可以发现:虽然闪速炉结构相同,但是当投料量从93 t/h增加到182 t/h后,反应塔内稳定高温区域的位置从距离反应塔顶不到2 m处降低到约3 m处,其下降幅度达到近1 m的高度。这一点与现场反应塔外壁温度监测历史数据所表现出的信息完全一致。

图7 投料量93 t/h时反应塔中心温度随塔的高变化Fig.7 Change of central temperature with shaft height at loading rate of 93 t/h

反应塔高温区位置下移对塔内的熔炼反应过程将产生严重的负面影响。从熔炼过程细节来看,闪速炉精矿从入炉到激烈反应必然经历一个从低温到高温的加热过程,因此,精矿颗粒进入反应塔之后也必然经历一段距离方可达到激烈反应的条件。在低投料量条件下,入炉精矿质量小,在高温烟气作用下升温迅速,因此精矿颗粒进入反应塔后很快即开始进行剧烈的熔炼反应。但是当投料量大幅提高后,由于入炉精矿颗粒质量增加,颗粒升温需要的热量增多,因此升温历程增长,而精矿喷嘴下方的低温区域也变得更为明显。此外,在高投料量条件下,由于气粒混合愈加困难,气粒之间传热过程比起低投料量条件时不仅没有改善反而更加恶化,因此高投料量时精矿喷嘴下方的低温区域范围将进一步扩大,并进而引起稳定的高温区域显著下移。从另一个角度来讲,高温区域下移,精矿颗粒反应延迟,就意味着反应塔有效高度降低,在极端情况下,这将导致精矿粒子来不及充分反应就落入沉淀池而成为生料。因此,在高处理量条件下,如何促进气粒流动与混合、加快精矿粒子入炉后的着火反应是实现闪速熔炼过程顺利进行、杜绝下生料现象的根本措施。

图8 投料量为182 t/h时反应塔中心温度沿塔高的变化Fig.8 Change of central temperature with shaft height at loading rate of 182 t/h

2.3 浓度分布

图9所示为反应塔中心对称面的氧气浓度分布计算结果。总体看来,氧气进入反应塔后,中央氧出口下方的氧气消耗很快,而工艺风外围的氧气消耗较慢。在距塔顶约3 m的范围内,气相氧气浓度普遍较高;至反应塔底部气相中仍有约 10 %的氧气未被完全消耗。这是因为精矿入炉后并未立即迅速反应,因此反应塔上部氧气含量较高,而反应塔下部的氧气分布则呈现出“中间耗尽、两边富余”的情况。这说明高投料量条件下反应塔内精矿与氧气混合欠佳。

图10所示为中心面SO2的浓度分布。与图9中O2的浓度分布类似:在精矿喷嘴下方 O2浓度较高的地方,SO2的浓度较低;稳定的 SO2高浓度区域则直至距塔顶约3 m以下的范围才出现。这说明由于气粒混合欠佳而导致剧烈的熔炼反应主要发生在反应塔中下部区域。

图9 中心面O2分布Fig.9 Concentration distribution of O2 on symmetric surface

图10 中心面二氧化硫分布Fig.10 Concentration distribution of SO2 on symmetric surface

3 结论

1) 工艺风进入反应塔后其体积逐渐膨胀,在距塔顶2 m左右的位置达到平稳,并形成一个轮廓明显的主体气柱。气流运动至沉淀池渣面后,一部分由沉淀池气相空间流向出口,另一部分沿反应塔壁向上形成回流;在远离沉淀池出口一侧反应塔与沉淀池结合部气流速度变化剧烈,高温烟气的冲刷及可能卷起的熔渣将对此部位的沉淀池壁面造成潜在的蚀损威胁。

2) 高投料量条件下精矿喷嘴下方存在明显的低温区域,且高温反应核心区域位置偏下并一直延伸到反应塔底部。这将导致精矿颗粒入炉后加热感应时间延长,甚至造成部分精矿未来得及完全反应便落入沉淀池而成为生料。与此同时,在反应塔同一高度位置处,主体气柱内外的温度和氧浓分布梯度较大,说明气粒横向掺混效果欠佳,可能导致整体氧气利用率下降。

3) 中央氧出口下方的氧气消耗很快,而工艺风外围的氧气消耗很慢;炉内气相氧气含量在距塔顶约 3 m的范围内具有较高的浓度,至反应塔底部其主体气柱中O2含量仍为10 %以上。SO2浓度分布与O2浓度分布存在类似特点。结合两者结果可知:精矿入炉后气、粒间混合欠佳是造成剧烈的熔炼反应主要发生在反应塔中下部区域,以及O2利用率较低的主要 原因。

4) 加强气粒混合是改善高强度闪速熔炼条件下生产状况的关键。为此,有必要进一步针对工艺风、分散风、中央氧等操作参数的不同配比方案展开详细研究,以探求有助于改善炉内气粒混合反应过程的操作制度。

[1]昂正同. 金隆铜冶炼设备改造及技术进步[J]. 有色金属: 冶炼部分, 2005(4): 16−19.ANG Zheng-tong. Technology progress and equipment reconstruction of jinlong copper flash smelting[J]. Nonferrous Metals: Extractive Metallurgy, 2005(4): 16−19.

[2]于熙广. 金隆公司 35万吨挖潜改造工程综述[J]. 有色金属:冶炼部分, 2007(2): 29−32.YU Xi-guang. Summarizing of expansion project for 350 kt production capacity of Jinlong copper[J]. Nonferrous Metals:Extractive Metallurgy, 2007(2): 29−32.

[3]周明文. 金隆闪速炉炉渣的处理改造[J]. 有色冶金设计与研究, 2009(10): 13−15.ZHOU Ming-wen. Upgrade of flash furnace slag treatment in Jinlong Copper Company[J]. Nonferrous Metals Engineering &Research, 2009(10): 13−15.

[4]宋修明. 金隆闪速炉精矿喷嘴的优化[J]. 重金属, 2005(2):11−14.SONG Xiu-ming. Optimization of concentrate spray nozzle of Jinlong Company’s flash furnace[J]. China Nonferrous Metals,2005(1): 11−21.

[5]周 俊. 金隆闪速熔炼扩产后的运行实践[J]. 有色金属: 冶炼部分, 2009(2): 5−10.ZHOU Jun. Operational practice of Jinlong flash smelting after expansion[J]. Nonferrous Metals: Extractive Metallurgy, 2009(2):5−10.

[6]KOH P T L, JORGENSEN F R A. Modelling participate flow and combustion in a flash smelter[C]//CHEMECA’94,Proceedings of the 22nd Australian Chemical Engineering Conference. Perth, WA, Australia, 1994: 499−506.

[7]KOH P T L, NGUYEN T V, JORGENSEN F R A. Numerical modelling of combustion in a zinc flash smelter[J]. Applied Mathematical Modelling, 1998, 2(11): 941−948.

[8]CHRISTOPHER B S, JORGENSEN F R A, KOH P T L, HUNT A. CFD modelling of the flow and reactions in the Olympic Dam flash furnace smelter reaction shaft[J]. Applied Mathematical Modelling, 2006(30): 1310−1325.

[9]梅 炽, 谢 锴, 陈红荣. 闪速炼铜“高效反应区”的形成条件与应用效果[J]. 有色金属, 2003, 55(4): 85−88.MEI Chi, XIE Kai, CHEN Hong-rong. Generating condition and applying results of high efficiency reaction core in copper flash smelting[J]. Nonferrous Metals, 2003, 55(4): 85−88.

[10]李欣峰, 梅 炽, 张卫华. 铜闪速炉数值仿真[J]. 中南工业大学学报: 自然科学版, 2001(6): 262−266.LI Xin-feng, MEI Chi, ZHANG Wei-hua. Simulation of copper flash smelter[J]. Journal of Central South University of Technology: Natural Science, 2001, 32(3): 262−266.

[11]李欣峰. 炼铜闪速炉熔炼过程的数值分析与优化[D]. 长沙:中南大学, 2001.LI Xin-feng. The numerical analysis and optimization on process in copper flash furnace[D]. Changsha: Central south university,2001.

[12]陈红荣, 梅 炽, 谢锴, 任鸿九, 王晓华, 张 源, 刘安明. 闪速熔炼渣含铜的数值模拟[J]. 有色金属, 2008(5): 71−74.CHEN Hong-rong, MEI Chi, XIE Kai, REN Hong-jiu, WANG Xiao-hua, ZHANG Yuan, LIU An-ming. Numerical simulation on flash smelting copper loss in slag[J]. Nonferrous Metals, 2008,60(2): 71−74.

[13]Fluent Inc. FLUENT 6.3 User’s Guide [R]. 2006.

[14]CHEN Zhuo, WANG Yun-xiao, ZHOU Jun, LIU An-ming, MEI Chi. Simulation study of intensified flash smelting process[C]//Copper, 2010. Hamburg, Germany: DGBM, 2010:1313−1323.

[15]谢 锴. 现代铜闪速熔炼发展中若干理论与操控优化问题[D].长沙: 中南大学, 2005.XIE Kai. Several theory and operation optimization challenges in the development of modern copper flash smelters[D].Changsha: Central South University, 2005.