变频器电流控制反转技术的设计与应用

徐宗友,熊 金

(重庆烟草工业公司涪陵分厂,重庆 400080)

一、变频器电流控制反转技术设计背景

自动化生产线中,电机带动机械传动装置完成控制功能,变频器则驱动电机。当机械传动装置出现阻碍、卡滞等情况后负荷会急剧增大,此时电机电流会同步增大,变频器驱动电流也随之增大,当电流超过变频器设定值后,就会出现自动保护停机,从而影响生产。减轻机械负荷就能降低电流,避免自动保护,使设备长期正常运行。在实际流水作业生产中,采用均衡物料、短时停料供给、反转疏通供给等方法均能减轻机械负荷,使设备正常运行。反转疏通供给法从自动化控制角度上分析更容易实现。

(一)反转技术概述

变频器反转技术,就是为实现某些特殊功能,通过变频器对运行中电机进行反方向控制的一种技术方法。

(二)常用反转方法类型

常用反转技术方法有:外接控制线改变变频器输出交变磁场,达到使工作中电机反方向旋转;总线连接PLC,通过编程改变变频器输出交变磁场,达到反转目的。

1)变频器外接控制线实现电机反转。以VLTAutomationDriveVLT2800为例,首先在变频器内设置相关参数,本例中需设置参数200、302、303等参数,以使变频器能够双向运行,且参数设置允许变频器反转,再使变频器接线端子12、18或12、19根据不同条件接通,实现电机反向运行。如图1。

图1为变频器外接硬线图,一旦某一条件满足,电机将向某一方向运行,在另一条件满足时,电机向反方向运行,当然两条件之间是有互锁的。

图1 变频器外接控制线实现电机反转

2)变频器接入总线,通过改变变频器控制字实现电机反转控制。将控制电机运行的变频器通过总线接入PLC,在PLC程序内作软硬件配置,经过程序的编写,修改变频器控制字,使变频器输出交变磁方向改变,从而实现电机反转。如图2。

图2 VLT2800硬件通过总线接入PLC

图2是将VLTAutomationDriveVLT2800硬件通过总线接入PLC,使其成为CPU的一个子站,利用编写的程序,通过总线访问变频器或对变频器进行控制。

图3 在S7软件上编写程序控制变频器

图3是在配置好硬件后,通过在S7软件上编写程序,控制变频器的启停及正反转控制,实现变频器反转功能。

(三)常用反转方法在反转降负荷功能上的不足

常用反转法无法根据机械负荷的变化而实时改变变频器的输出交变磁场,因为在常见控制系统中,常用反转法均是直接控制电机带动传动设备运行,并没有将机械负荷的变化情况作为反馈值参与变频器的控制,检测机械负荷的辅助设备复杂,并需要专业的仪器才能检测出负荷情况,且不准确,还需额外投入检测设备,因此常用的反转控制法无法及时、准确地实现机械负荷增大时的反转降负荷功能要求。

二、变频器电流控制反转技术的设计思路

在流水线控制系统中,常用反转法无法满足机械负荷变化时反转降负荷功能要求,变频器电流控制反转技术应运而生。

当电机在正常运行中,工作电流是稳定的,但是一旦出现机械传动阻碍或卡滞等现象,电机负荷将会增大,工作电流必然相应增大,变频器作为电机的控制器件,其电流也会随之变化,通过判断电流值,并采用控制程序手段就可及时、准确地实现机械负荷增大时的反转降负荷功能设计。

三、变频器电流控制反转技术的实现方法

(一)实现前提

1)首先要有能够实现正反转功能的驱动方式。

2)其次要有能检测出电机运行时工作电流的元件。

3)最后还要有能够判断电流高低的工具或软件。

在具备以上几个条件后采用带总线具有反转功能的变频器,通过程序设计与参数设置,实现电流控制反转技术。

(二)具体实现方式

1)选择带总线的变频器,变频器由于能够检测许多参数,通过总线就能够访问到电流信息。实现方案中采用VLTAutomationDriveFC300变频器,该变频器带总线具有反转功能,且实现方法简单,只需在VLTAutomationDrive FC300变频器中设置相关参数,PLC程序就能直接读取电流等工作参数。其他的变频器也具有检测电机工作电流等参数的功能,但是在PLC读取这些参数时需要调用SFC14、SFC15功能块,调用程序编辑复杂。

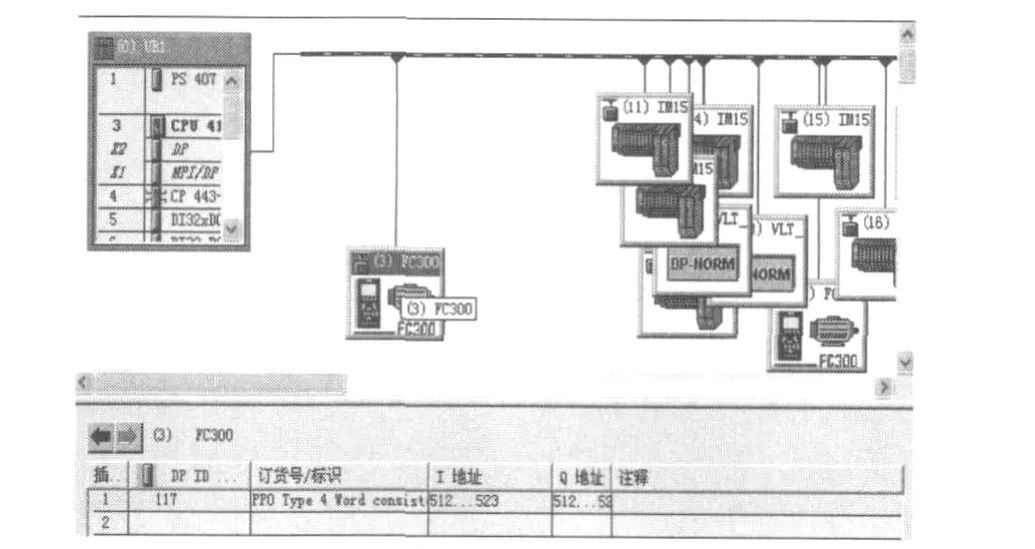

2)将VLTAutomationDriveFC300变频器接入总线,设置变频器相关参数,在PLC中配置好硬件连接,并设置好输入输出地址[1]。如图4。

图4 FC300变频器接入总线

3)编写变频器运行程序。当电机运行条件满足时,正转启动位写入变频器控制字,电机以常规方式启动并运行,当电机电流大于正常工作电流时,说明机械传动负荷增大,编写比较指令,工作电流大于某个值一定时间后,本例为5.0A,反转启动位写入变频器控制字,使电机反方向运行,减少物料输送或是反向物料输送,进而降低机械负荷,当机械传动负荷降低后,电机工作电流回到正常电流时,电机再次按正常方向运行。整个过程连续,持续时间短且不会导致断料问题,更是避免了机械负荷过大导致的变频器自动保护问题。如图5。

四、变频器电流控制反转技术的运用

变频器电流控制反转技术在车间中的运用较多,实用于旋鼓、耙辊等低速小功率控制设备。

(一)旋鼓设备的运用

SF145旋鼓式加丝机型由于烟丝有时会增多,使旋鼓在旋转运行时被烟丝堵塞,卡滞旋鼓,造成变频器自动保护。操作工需将旋鼓加丝机反转以清除堵塞的烟丝,然后才能重新启动设备,耙时费力且不安全。硬件改造,将原有系统设计为VLTAutomationDriveFC300变频器,并设置好变频器相关参数,组态硬件,下载硬件到PLC。编写旋鼓运行中,超过某电流设定值反转电机技术程序,当旋鼓遇烟丝卡阻鼓轮,工作电流增大到电流设定值一定时间后,电机反方向运行,以疏通鼓轮内卡阻的烟丝,烟丝疏通后,电机以正常工作电流运行,反转命令停止,鼓轮又以正常方向工作,烟丝得以连续运行,提升了工作效率,也避免了人为清除烟丝的安全隐患。

图5 编写变频器运行程序

(二)耙辊设备的运用

耙辊设备多用于喂料机内,其主要作用是疏散烟叶(烟丝)。当烟叶(烟丝)较多,有可能卡滞耙辊,耙辊电机工作电流急剧上升,造成变频器自动保护。工作人员需进入喂料机内人为清理被卡阻的烟叶(烟丝),不易清除且不安全。与旋鼓设备相似,进行了相应软硬件改造,但不同的是检测耙辊电机电流,用于控制给耙辊输送烟叶(烟丝)的上游设备底带。当耙辊正常工作时,底带以正常方向给耙辊输送烟叶(烟丝),当烟叶(烟丝)过多时,增加了耙辊工作负荷,耙辊电机工作电流相应增大,当电流增加到一定值时,耙辊受力增大,通过比较指令启动输送底带反转控制命令,使其反方向运转,使烟叶(烟丝)不再卡阻耙辊,耙辊工作电流相应减小到正常范围。底带反转命令中止,重新启动正转指令,继续给耙辊输送烟叶(烟丝)。这样烟叶(烟丝)以不间断的方式继续前进,提升了工作效率,且避免了安全隐患。

五、变频器电流控制反转技术的前景

变频器现在越来越普及,随着变频器的广泛使用,变频器电流控制反转技术必将得到更大的推广。

1)电流控制反转技术能运用于所有变频器,因为变频器都具有工作电流检测功能。另外不管变频器是否具有PLC读配置参数功能,都能通过在PLC中编写特殊功能块SFC14、SFC15读写变频参数,从而在程序内读出变频器所带电机工作电流。再经过程序比较指令,依据电流大小,判断是否反向控制。

2)变频器电流控制反转技术适用范围广,它能运用于所有需要进行电机反转的地方。如以上两例中旋豉类和耙钉类设备,在工作中可能经常出现卡阻的地方;以及其他皮带机、输送机等可能出现堵塞需要反转的设备上,适用范围相当广泛。

3)考虑将变频器电流控制反转技术所需软件设计内容进行功能块设计,如有需要进行反转的改造,只需对硬件进行改造后,直接调用此功能块,大大减少了变频器电流控制反转技术的难度,对应此项技术的应用将得到极大的提升。

六、结论

通过变频器电流控制反转技术的设计,以及对此项技术的应用,能够大大提高工作效率,还能减少或避免安全隐患。此项技术适用范围广,应用设备多,再经过功能块设计后,能够较容易地加以驾驭和掌握,使变频器电流控制反转技术能够得到更加广泛的应用。

[1]廖常初.跟我动手学S7-300/400PLC[M].北京:机械工业出版社,2010.