基于直接电流控制的PWM整流器的研究

陈英杰,田联房,王孝洪,梁东明,贾宇辉

(1.华南理工大学 自动化科学与工程学院,广东 广州 510640;2.日立电梯(中国)有限公司,广东 广州 511430;3.广州日滨科技发展有限公司,广东 广州 510060)

1 引言

传统的二极管不控整流器和相控整流器的缺点:功率因数低;网侧谐波污染严重;无法实现能量的再生利用。大功率换流设备、轧机、电焊机、感应加热设备、通信设备和电力机车等都是谐波污染的主要来源[1-2]。本文提供的PWM 整流器方案,用于取代传统的二极管整流器,可实现单位功率因数运行,减少谐波污染,提高电网质量。

本文介绍了电压型PWM整流器的数学模型、PWM整流器的双闭环直接电流控制策略,通过Matlab软件建立整流器离散系统仿真模型进行验证,最后利用TI公司的TMS320F2812控制芯片和富士公司的IPM模块搭建硬件平台,实现PWM整流器硬软件设计,并对实验所得电压电流波形进行分析。

2 整流器数学模型及控制策略

2.1 PWM整流器的数学模型

三相电压型PWM整流器结构图见图1。

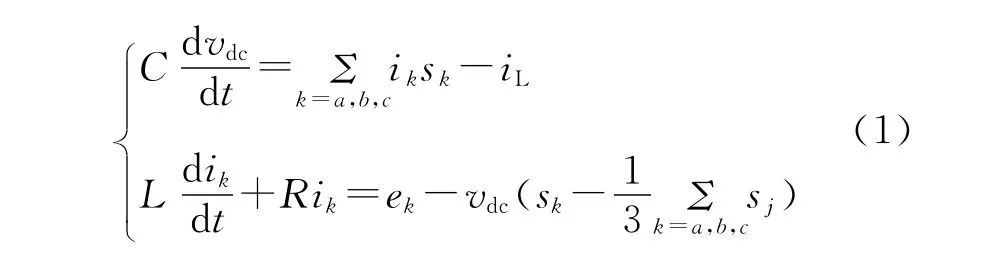

假设电网电压三相平衡,在三相静止对称坐标系(a,b,c)中,三相电压型PWM 整流器开关函数为

式中:sk为单极性二值逻辑开关函数(k=a,b,c),当sk=1时,上臂Skp导通,下臂Skn截止,sk=0则反之。

图1 三相电压型PWM整流器结构图Fig.1 Topology structure of three phase voltage PWM rectifier

三相静止对称坐标系a-b-c下的系统变量变换到与电网基波频率同步旋转的d-q坐标系下。选取d轴与电网电动势矢量重合,q轴超前d轴90°。d轴表示有功分量参考轴,q轴表示无功分量参考轴。则其变换矩阵Cabc-dq为

式中:ω为电网角频率。

同样的,如果同步旋转的d-q坐标系下的系统变量变换到与两相静止坐标系α-β下,存在变换矩阵Cdq-αβ。

式(1)通过Cabc-dq变换,可得在d-q 坐标系下的三相电压型PWM整流器的数学模型为

式中:ed,eq,vd,vq,id,iq分别为电源电压矢量、整流器交流侧电压矢量和电流矢量在d-q坐标系下的值。

d-q坐标系下建模利于实现对整流器网侧有功无功分量的控制。

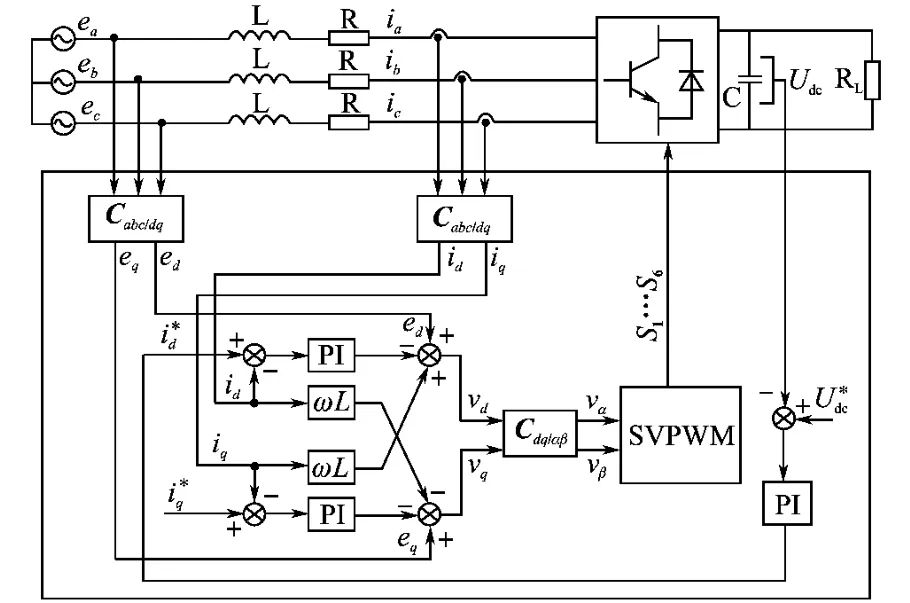

2.2 PWM整流器双闭环直接电流控制

在三相电压型PWM整流器控制系统的设计中,直接电流控制具有快速电流反馈控制的优点,且控制结构简单,控制性能优良成为目前实用化的方案[3]。本文采用电压外环和电流内环的双闭环控制结构。电压外环主要是稳定母线电压的预设值,而电流内环则有功率因数调节和谐波抑制的控制效果。

从式(3)可以看到,整流器的d,q轴变量相互耦合,不利于控制器设计,为此可采用前馈解耦控制策略[3-4]。电流环采用PI控制器时,则vd,vq的控制方程如下:

式中:KiP,KiI为电流环比例增益和积分增益,分别为id,iq电流指令信号。

式(4)实现了电流环的解耦控制,在此基础上增加电压外环构成双闭环直接电流控制器。具体如图2所示。

图2 三相电压型PWM整流器双闭环直接电流控制结构图Fig.2 Dual closed-loop direct current control block of three phase voltage PWM rectifier

要实现对PWM整流器的控制,首先需采样网侧电压和网侧电流,即三相静止坐标系a-b-c下的ea,eb,ec和ia,ib,ic,再经过Cabc-dq变换,得到dq坐标系下的ed,eq和id,iq。在d-q 坐标系下按照式(5)对id,iq进行解耦控制,电压环PI调节器产生期望的有功电流,其大小决定有功功率的大小,符号决定功率的流向[5]。通过改变无功分量的指标就可以改变功率因数,要实现单位功率因数,则令=0。控制器生成的vd,vq信号,经过Cdq-αβ变换,由vα,vβ经过SVPWM 模块生成PWM整流桥的6个开关管的开关信号,从而实现对PWM整流器的控制。

3 PWM整流器仿真

利用Matlab软件Simulink仿真工具建立电压型PWM整流器离散系统仿真模型,对设计的控制器进行验证仿真。图3为三相电压型PWM整流器主电路和双闭环控制器仿真模型框图。

图3 整流器仿真模型Fig.3 Simulation model of rectifier

主电路模型中的Launch RES模块为启动电阻[6],串联于直流母线上,因为在突加交流电源时,大容量滤波电容C相当于短路,会产生很大的充电电流,容易损坏整流桥。主电路测量的变量有三相电压Vabc,电流Iabc,直流母线电压Udc,测得的信号通过连接块送至控制器,控制器模型完成双闭环算法并产生PWM信号控制主电路的整流桥。

主电路参数设置为:三相电源输入相电压峰值346V,输入电感5mH,直流母线电容550μF;控制电路参数设置为:开关频率10kHz,电流环PI参数设置比例增益系数为4,积分增益系数为0.5,电压环PI参数设置比例增益系数为0.1,积分增益系数为20。

母线上电阻负载投切实验,电压设定为700 V,初始为94Ω,0.2s时负载切换为47Ω,即输出功率由5.2kW切换至10.4kW。通过仿真实验观测稳态时电流电压波形相位关系,负载切换时相电流与直流母线电压的动态调节过程以及对相电流进行FFT分析。仿真波形见图4~图6。

图4 A相网侧电压电流波形Fig.4 Voltage and current of waveforms A-phase on grid side

图5 直流母线电压波形Fig.5 Voltage curve of DC bus

图6 A相网侧电流谐波Fig.6 Current harmonic spectrum of A-phase on grid side

由仿真波形结果可见,PWM整流器实现网侧输入电流正弦化。对A相电流进行FFT分析可见,主要谐波成分集中在开关频率10kHz及其整数倍附近,最大谐波在10kHz处,其幅值约为基波(50Hz)的1.5% 。FFT分析结果,整流器网侧电流具有较低的THD(2.38%),达到提高功率因数和改善电网质量的效果。

4 PWM整流器系统设计

PWM整流器系统包括主电路、控制电路和DSP软件3大部分。整流器主电路中,功率开关器件选用IPM整流桥模块,交流电源经三相电感送到整流器的三相桥臂,输出直流电压。DSP和CPLD构成控制电路的核心,电压、电流传感器测量所需电压、电流信号,经信号调理电路和比较电路分别送入DSP和CPLD,DSP主要完成算法运算,CPLD进行同臂互锁,过流过压保护信号的综合,外围接口控制等处理。

4.1 主电路设计

整流桥采用富士公司的7MBP75RA120型智能IPM模块,额定电流75A,耐压值1200V,最大开关频率为20kHz,内置有短路保护,欠压保护、过流保护和过热保护,其中过流保护和过热保护信号通过其报警信号引脚输出。由于IPM模块对驱动电压和信号干扰要求严格,设计中采用高共模抑制比的高速光耦HCPL-4504实现对IPM模块的隔离驱动。

三相电压和直流母线电压检测霍耳传感器分别采用的是CHV-25P宇波模块和CHV-50P宇波模块,三相电流检测传感器采用的是CHB-100P宇波模块。

4.2 控制电路设计

控制电路主要由DSP控制芯片、CPLD可编程逻辑器件和信号调理电路3部分组成,其硬件框图如图7所示。DSP控制芯片采用TI公司TMS320F2812,最高运行速度可达150MI/s,片上资源丰富,具有16通道的12位A/D转换器,12通道的PWM信号输出,6通道的CAP捕获输入以及SCI,SPI等模块。TMS320F2812运用于电机控制或电能转换领域游刃有余。CPLD芯片采用Alter公司的EPM7128A,通过软件编程即可实现硬件数字电路功能,可以方便地实现各种逻辑运算。

图7 PWM整流器控制系统硬件框图Fig.7 Hardware frame of PWM rectifier control system

DSP的主要功能有:电网电压矢量相角计算;网侧电压电流信号AD采样;执行双闭环直接电流控制算法,生成PWM控制信号;PDP中断实现异常状态保护处理。DSP通过地址总线AB和数据总线DB与CPLD连接,实现与按键和继电器等的交互。为方便调试,DSP还外扩0.5M的RAM。

CPLD的主要功能有:异常情况时封锁IPM驱动信号;滤除过压过流报警信号尖峰,再与IPM报警信号综合,并将生成的保护信号送往DSP的PDP中断保护引脚,同时将报警的具体信息通过数据总线DB送往DSP;继电器和按键等外围接口通过CPLD实现与DSP的交互。

信号调理电路由集成运放及其他电子器件构成,对控制板上的小信号进行处理,主要完成对A/D转换器输入信号的调理,过流过压检测以及电网电压相位检测等功能。

4.3 DSP软件设计

DSP软件分为2部分:主程序和中断程序。其中主程序主要完成系统上电后的初始化工作,包括对定时器,ADC模块,PWM模块等的寄存器进行初始化功能设置。完成初始化之后,系统进入等待状态,等待各种中断的产生。

中断程序主要有4个,T1定时器中断,完成主要控制算法;CAP捕获中断,获取电压矢量相角;PDP中断,对各种报警信息进行异常处理;XINT中断,对按键信息进行处理。

其中T1定时器中断执行双闭环直接电流控制算法,其中断频率为10kHz,与开关管开关频率一致。主要完成信号的采样校正、坐标变换、PI调节、PWM输出等功能,软件控制流程如图8所示。

图8 软件控制流程图Fig.8 Software control flowchart

5 实验分析

依据前述分析及设计方案,构建PWM整流器实验平台,其主要参数为:交流侧电感5mH,直流母线上电容550μF/1800V,直流母线上启动电阻为25Ω/200W,负载电阻可由94Ω切换为47Ω。电流环PI参数设置比例增益系数为15,积分增益系数为15,满足内环的快速调节;电压环PI参数设置比例增益系数为0.3,积分增益系数为6。

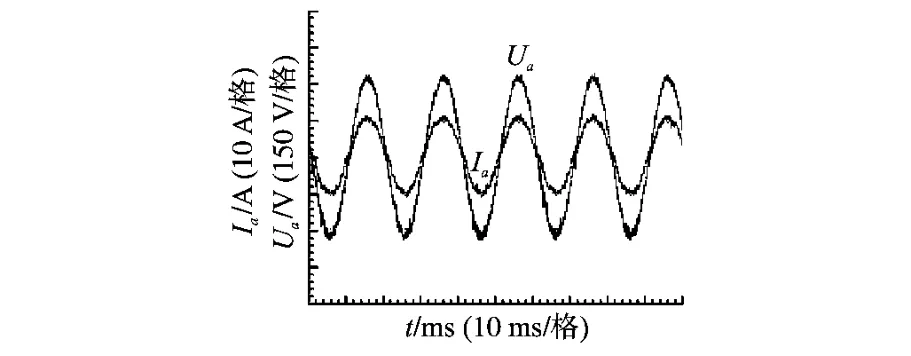

实验测得三相进线的相电压峰值为346V。控制器设置电压为700V,即负载为47Ω时的最大输出功率为10kW。图9为5kW稳态运行时A相电压电流波形;图10为负载电阻由94Ω切换到47Ω时母线电压和A相电流波形。

图9 稳态时A相电压电流波形Fig.9 Voltage and current waveforms of A-phase in steady state

图10 负载变化时A相电流和直流母线电压波形Fig.10 Voltage of DC bus and current waveforms of A-phase with variation in load

实验结果验证了前面所述理论与仿真的可行性,表明PWM整流器可实现网侧输入电流正弦化并且与电网电压同相位,实现单位功率因数运行,减少对电网污染,提高电网质量。

6 结论

本文研究三相电压型PWM整流器,并通过Matlab软件的Simulink工具箱建立整流器的主电路和控制器的系统模型,对PWM整流器仿真验证。在此基础上,以控制芯片TMS320F2812和IPM模块7MBP75RA120为核心,设计了三相PWM整流器的硬件电路和软件程序,实现对整流器的控制和保护功能。实验结果表明PWM整流器双闭环直接电流控制策略和软硬件设计的有效性,该整流器系统具有较高的实用价值,为以后整流器系统的进一步完善打下了良好的基础。

[1]李谦,李永东.三相PWM整流器闭环控制研究[J].电气传动,2007,37(11):18-21.

[2]孔伟荣,朱武标,姜建国.双PWM控制能量回馈电梯传动系统的设计[J].电气传动,2007,37(8):8-11.

[3]张崇巍,张兴.PWM整流器及其控制[M].北京:机械工业出版社,2003.

[4]Ye Y,Kazerani M,Quintana V H.A Novel Modeling and Control Method for Three-phase PWM Converters[J].2001PESC IEEE 32nd Annual.2001,1:102-107.

[5]王万宝,付志红,苏向丰,等.三相电压型SVPWM整流器离散域控制模型的构建[J].系统仿真学报,2010,22(1):222-226.

[6]阮毅,陈伯时.电力拖动自动控制系统:运动控制系统[M].北京:机械工业出版社,2009.