新型插接式双螺旋钻杆的研制

张吉亮,张双伟,张洪波,王桂敏,姚成武,张峰,王士磊

(山东省煤田地质钻探工具厂,山东 济宁 272400)

目前,国内也有几家单位在研究制造螺旋钻杆,但是国内在煤层中利用螺旋钻具钻进的理论研究程度比较浅,对施工钻具的加工水平和经验还不高。为了提高行业发展的经济效益和安全效果,我们开展了螺旋钻具及工艺的研究,研制了经济高效的插接式双螺旋钻杆。

插接式双螺旋钻,包括公接头、钻杆杆体、母接头以及两条成螺旋状结合在杆体和接头外壁上的螺旋叶片。插接式双螺旋钻杆的优点是结构简单连接方便、稳定性好、安全性高,排屑、排渣速度快,掘进效率高,可以有效避免和减少塌孔、卡钻及丢钻现象,延长钻杆使用寿命,从而有效降低了掘进成本,是一种较为理想的煤层钻孔使用的螺旋钻杆。

我们在对螺旋钻进机理进行研究的基础上,结合现场具体使用要求及钻机性能,综合考虑连接形式、密封要求、钻杆质量大小、加工方法和可操作性等因素进行新型钻杆的研制。

图1

1 钻杆本体的研制

1.1 材料的选择

根据《煤田钻探技术手册》要求,螺旋钻杆钻杆本体质量要求如下:

表1 钻杆本体机械性能要求

根据材料的性能分析,STM-R780钢材的淬透性好,晶粒细化,显微组织均匀、机械性能及可焊性能良好、硬度均匀,符合螺旋钻杆的要求,因此,钻杆材料确定为STM-R780。

表2 STM-R780钢材化学成分(%)

表3 STM-R780力学性能

1.2 钻杆杆体的加工

钻杆杆体的一端与母接头以摩擦焊的形式连接,摩擦焊是利用焊件相对摩擦运动产生的热量来实现材料可靠连接的一种压力焊方法。其焊接过程是在压力的作用下,相对运动的待焊材料之间产生摩擦,使界面及其附近温度升高并达到热塑性状态,随着顶锻力的作用界面氧化膜破碎,材料发生塑性变形与流动,通过界面元素扩散及再结晶冶金反应而形成接头。选取先进的摩擦焊连接的目的也是为了减少加工时间,并且提高了接头与杆体之间的机械强度,增加扭矩。

钻杆杆体的另一端为了保证接头与钻杆杆体之间的同轴度和公接头的焊接位置,加工成螺纹的形式与公接头相连接。

2 接头的研制

2.1 材料的选取

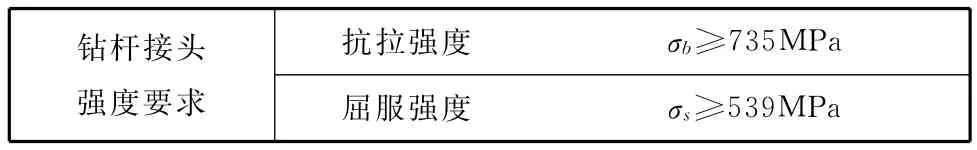

根据《煤田钻探技术手册》要求,螺旋钻杆接头性能要求如下:

表4 螺旋钻杆接头机械性能要求

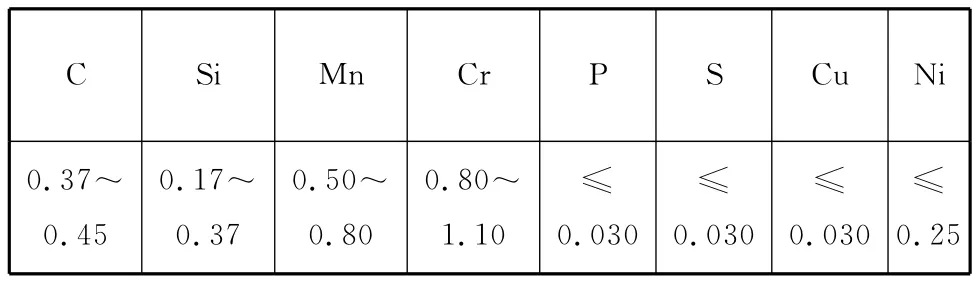

根据材料的性能分析,接头材料确定为40Cr。

表5 40Cr钢材化学成分(%)

表6 40Cr的力学性能

2.2 钻杆接头的加工

2.2.1 接头调质热处理

摩擦焊钻杆接头调质硬度要求达到HB260-280(即HRC26-29),而调质是淬火加高温回火的双重热处理,其目的是提高工件的综合机械性能,稳定工件的质量,增加可靠性。调质淬火时,要求工件整个截面淬透,使其得到以细针状淬火马氏体为主的显微组织。通过高温回火,得到以均匀回火索氏体为主的显微组织。40Cr调质处理规范:

淬火温度850℃ ±10℃,油冷;

回火温度520℃±10℃,水、油空冷。

2.2.2 接头的加工形式

(1)公接头的加工

公接头连接钻杆母体与母接头,是影响钻杆质量的重要因素。在通常的连接形式中螺纹连接结构简单,加工容易,密封可靠,但缺点是不能反转,拧卸螺纹时非常困难;而牙嵌式连接近水平放置时齿牙和牙槽对正比较困难,且为保证螺栓承受轴向力的强度,会导致径向结构尺寸大,影响反渣,拧卸螺栓同样困难,所以将螺旋钻杆的连接部分设计为插接式比较可行

首先,我们研究确定了公接头与母接头连接的结构为轴向六方对接,径向螺栓固定形式。六方对接结构可以增加钻杆连接的紧密度,提高同轴度,同时连接方便快捷,较之丝扣连接的钻杆,不仅连接速度快,连接紧密度也有所加强,更可实现钻杆的正反转,同时,在钻杆公接头的前端加有密封圈,确保了钻杆连接的密闭性。

其次,公接头与钻杆杆体之间的连接采用丝扣导向连接形式,并在钻杆齿口处设计予以扶正接头的过渡区,从而保证了接头与钻杆的同轴度。

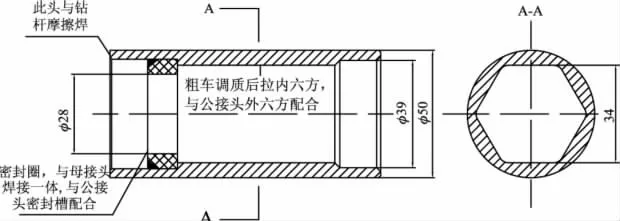

(2)母接头的加工形式

为了配合公接头,我们选定将母接头与公接头连接的一端采用内六方结构形式,母接头与钻杆本体的连接采用摩擦焊接技术,每头的焊接时间较少,只需7~8s的时间,从加工时间到连接强度都有较好的效果。

图2 钻杆公接头

图3 钻杆母接头

2.2.3 接头的强度计算

螺旋钻杆的钻孔深度一般为80m左右,以Φ50mm的螺旋钻杆为例(螺旋叶片外径Φ80mm),配合钻机选用XU-100型钻机,具体数据如表7。

表7 XU—100型钻机技术规格

接头连接处的最大切应力计算公式为:

式中:Mt——扭矩,N·m;

Wt——抗扭截面模数;

τp——材料许用切应力,MPa。

对空心圆管:

式中:α——圆管内外圆直径之比。

当取D=50mm 时,α=0.74,则Wt=1.75×10-5。

当钻机扭矩 Mt=1000N·m,τp=70MPa,则τmax=57.14MPa<τp。

所以接头处的剪切强度完全满足使用要求。

接头连接处的最大挤压应力计算公式为:

式中:F——轴向挤压力,N;

A——接头处的横截面积,mm2;

[σ]——材料的许用拉应力,MPa。

当取D=50mm,F=7840N,材料许用拉应力[σ]=390MPa。

可见接头处的抗拉强度也完全满足使用要求。

3 双螺旋叶片的缠绕焊接

螺旋钻杆在钻进过程中,除传递扭矩外,还要刮切、排出钻孔内的岩煤粉,使钻进得以正常进行。因此,对螺旋钻杆的要求是:要有足够的抗扭强度,易于排粉,耐磨,连接可靠方便,且连接部分不妨碍岩煤粉的排出;在采用湿排粉或风排粉钻进工艺方法时,可达到辅助排粉、冷却钻头和防火灭尘的效果,所以还要求钻杆体中心能够通水通气,接头处连接密封可靠,在7MPa水气压力条件下不渗漏。

考虑到煤层变化的复杂性,钻机的转速可调、范围宽,螺距导程定为160mm,而双螺旋的螺距即为80mm。钻杆长度考虑钻杆质量大小、心管长度与螺距的匹配、过渡母接头长度、螺栓定位孔位置等因素确定,钻杆总长取1600mm。

螺旋叶片选用低锰钢16Mn制作,截面形状为梯形,缠绕前需对钢带进行对火热处理,以使材料软化,改善塑性和韧性,使化学成分均匀化,去除残余应力,防止缠绕时带钢形变过大而断裂。

缠螺旋用的设备为现有设备自主改装而成。我们将一加工好的公接头作为模具固定在卡盘上,并在模具的一边做一夹紧装置,用以固定缠螺旋用带钢的端部,缠绕时钻杆母接头与模具通过六方配合固定,随卡盘转动,钻杆公接头由车床尾座顶尖顶紧。螺旋叶片用带钢通过滑轮支架被钻杆杆体匀速卷出,带钢下表面紧贴钻杆外表面,支架固定在遛板箱上,随主轴丝杠匀速滑动。随着钻杆的转动和支架的滑动,实现了带钢的螺旋状缠绕。

4 生产试验及效果

2010年9月本产品在兖矿集团南屯矿进行生产试验,与XU-100型钻机配套使用,试验采用一次成孔的钻进工艺,先后钻进Φ94mm的钻孔2个,累计进尺159m,其中最深孔位86m,较单螺旋钻杆钻进时间减少近1/2,使用效果良好。

5 经济性分析及应用结论

插接式双螺旋钻杆在其使用性和经济性上较之普通钻杆都有了很大的提高,不仅能够满足螺旋钻进的要求,传递较大的扭矩,并且能够解决抱钻时可以反转退出钻杆的问题,不会出现抱钻而掉钻杆的情况。较之普通钻杆钻进速度快,钻进强度大,插接式连接简单便捷,节省时间,减少劳动强度。