舰船刚性阻振质量基座振动特性优化设计

姚熊亮 王强勇 朱 枫 庞福振

哈尔滨工程大学 船舶工程学院,黑龙江 哈尔滨 150001

1 引言

在船体结构上安装船用机械设备通常借助中间安装构件——隔振基座,其作用是连接设备与船体结构,承受设备的动静载荷,传递船体与设备之间的相互作用载荷,同时限制和阻抑设备传递下来的振动。传统隔振设计是在设备与基座之间配置弹性支撑或阻尼物质,这属于柔性隔振。但实际应用中,与动力机械相连的某些设备或结构在运行时往往不允许自身有大的变形,此时采用柔性隔振技术来阻隔振动波的传递是不适宜的,而必须研究使用刚性减振技术。在我国某型舰上动力机械设备的隔振中,除采用常规隔振措施来阻抑结构声振动的传递外,还在隔振基座与船体板之间设置了刚性阻振质量来阻抑结构声振动的传递,在实际中取得了良好的隔振效果[1]。

舰船刚性阻振质量基座就是在舰船基座与船体结构连接部位布设刚性阻振质量,由于阻振质量相对船体板而言具有较大的阻抗,从而反射一部分抵达阻振质量的振动波来达到隔离声振动的目的[2]。因此,刚性阻振质量的布设位置及其截面尺寸对舰船基座的隔振效果非常重要。为了提高舰船刚性阻振质量基座的隔振性能,同时不过度增加基座舱段的总重量,采用结构优化设计方法对基座进行动力学优化便成为必然的选择。结构优化设计理论和方法经过60多年的飞速发展,目前已逐步应用于工程设计领域。考虑结构强度、固有频率和动响应约束的结构动力学尺寸、形状和拓扑优化设计也开始得到应用,但在舰船振动声学方面的应用还非常薄弱[3~6]。

本文在上述文献的基础上,探索完善了舰船刚性阻振质量基座的设计理论和方法,通过引入结构动力学优化设计理论,在满足舰船基座舱段总重量限制的条件下,建立了刚性阻振质量布设位置及截面尺寸优化设计模型,进行了以基座舱段耐压壳体振动加速度为目标函数的动力学优化设计,所得结论能为刚性阻振技术在实际基座设计中的应用提供一定的参考。

2 舰船刚性阻振质量基座优化模型描述

优化设计以舰船刚性阻振质量基座中阻振质量的截面尺寸及布设位置为设计变量,采用参数化定义、参数化建模、求解、结果提取及优化变量(设计变量、状态变量、目标函数)赋值。其目的是在满足舰船基座舱段总重量限制约束的条件下,基座舱段耐压壳体平均振动加速度级最小,具体优化分析流程图如图1所示。

图1 优化分析流程图Fig.1 Optimization analysis flow chart

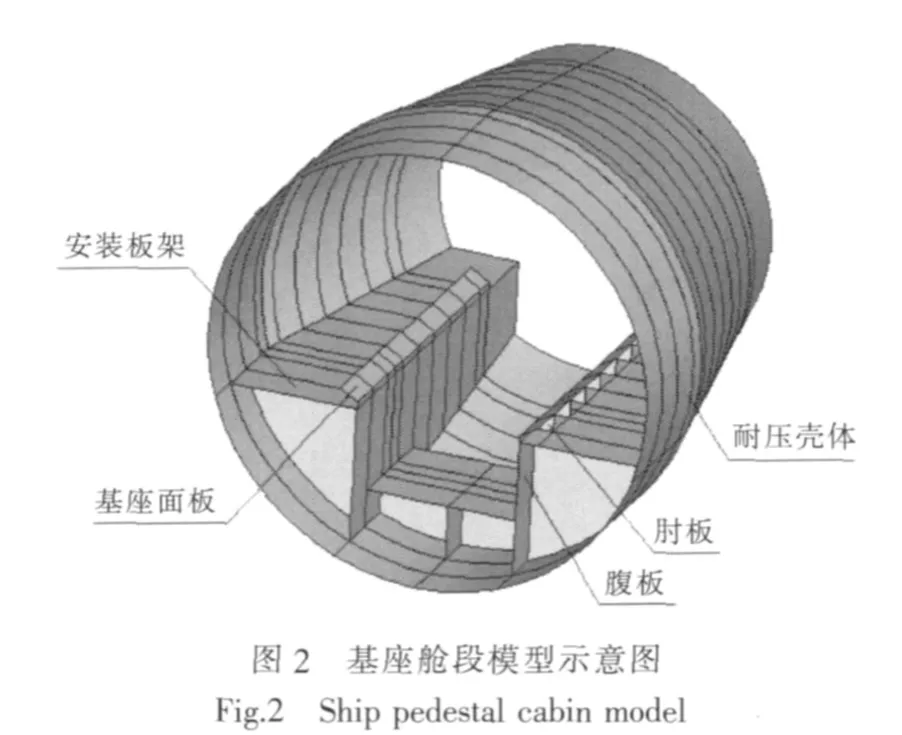

本文采用的基座舱段模型为有沿轴向均布环肋加强的耐压壳体,如图2所示。其具体几何尺寸为:舱段圆柱部分长度l1=1.5m,圆台部分长度l2=4.8m,圆台大径 D=3.5m,小径 d=2.625m,采用外肋加强,肋距 l=0.600m,壳板厚度t=0.028m,壳内对称布置了两列基座,如图3所示。

舰船刚性阻振质量基座由基座面板、腹板、肘板、安装板架及布设在基座腹板上的刚性阻振质量带组成,如图4所示。本文所研究的刚性阻振质量基座结构模型具体尺寸如图5所示。基座面板c=0.341m,厚度 t1=0.045 m;腹板 f=0.110m,厚度 t2=0.020 m;肘板g=0.290m,厚度 t3=0.020 m;安装板架 k=0.290m,厚度 t4=0.020 m。 刚性阻振质量布设在基座腹板上靠近安装板架处,距离安装板架e,截面尺寸a×b。整个基座舱段模型的材料参数为:弹性模量E=205 000 MPa,泊松比μ=0.3,密度 ρ=7 800 kg/m3。

对基座结构进行基于频率响应的动力学优化分析,计算时,将基座舱段前后各沿轴向向外延伸的三档肋位沿周向施加全约束。基座上设备重75 t,为了简化计算,将设备重量以质量点的形式均布于基座面板,然后在两边基座面板上分别选取12个点作为设备隔振器的安装点,设备激励力(垂直于基座面板)通过这24个隔振器安装点传递到基座上并激励耐压壳体振动,激励力幅值为176 N,激励频率范围取10~500 Hz,间隔为10 Hz。

3 刚性阻振质量截面尺寸优化分析

本优化是进行舰船刚性阻振质量基座中刚性阻振质量截面尺寸的优化设计。优化中,保持刚性阻振质量基座中阻振质量布设位置一定,e=,即刚性阻振质量截面中心与基座腹板高度方向中心重合,以振动加速度作为基座减振效果的评定参数,通过计算基座舱段耐压壳体平均振动加速度级来对基座隔振效果进行评估,以期得到最佳的刚性阻振质量截面尺寸。

设计变量:刚性阻振质量基座中阻振质量截面参数a=0.040~0.080m,间隔0.001 m;b=0.04~ 0.08m,间隔 0.001 m。

状态变量:刚性阻振质量基座舱段总重量。

目标函数:基座舱段耐压壳体平均振动加速度级。

为综合考察在对刚性阻振质量基座中阻振质量截面尺寸进行优化分析时,基座舱段耐压壳体在10~500 Hz频段总的振动情况,在耐压壳体上选取15个典型结构测点,如图6所示。对这15个结构测点的响应值按下式取平均声振动级:

其中,Lai为由10~500 Hz频段上各频谱分量的加速度响应值转化的振动加速度级[7],ai为10~500 Hz频段上各频谱分量的加速度响应值;a0为振动加速度基准值,本文取a0=1×10-6m /s2。

优化采用零阶方法,设置最大迭代次数为50,连续15次不收敛即退出循环。优化结果如表1所示,既有可行解,也有不可行解。图7和图8分别给出了优化计算中刚性阻振质量基座舱段总重量和基座舱段耐压壳体平均振动加速度级的迭代收敛曲线,可以看出,迭代到第9次,结果便已收敛,即 a=0.072,b=0.042 的组合为最优组合。在舰船基座中引入刚性阻振质量后,基座舱段总重量由 47.08 t增加为 47.33 t,仅增重 0.53%。

从表1中的数据及图7、图8中迭代曲线的变化趋势基本可以看出,刚性阻振质量基座中阻振质量高度a越大,基座舱段耐压壳体平均振动加速度级就越小。文献[8]对刚性阻振质量阻隔简单板结构中振动波的传递特性进行了研究,得出结论:刚性阻振质量的高度对其隔振特性有很大影响,对于某一激励频率,对应某一高度的刚性阻振质量无隔振作用,大于这一高度时,随着高度的增加,阻振质量对振动噪声的隔离效果越好。这与上述优化结果基本一致,说明动力学优化分析的结果是正确和可信的。

表1 刚性阻振质量截面尺寸优化结果Tab.1 Optimal results of sectional dimensions of rigid vibration isolation mass

4 刚性阻振质量布设位置优化分析

接下来在上文研究的基础上,保持刚性阻振质量基座中阻振质量截面尺寸一定,a×b=0.072 m×0.042m,进行刚性阻振质量布设位置优化分析。设计变量取基座中阻振质量下表面与安装板架的距离 e=0.010~0.058m,间隔 0.001m,状态变量和目标函数与刚性阻振质量截面尺寸优化分析相同。

优化方法的设置与截面尺寸优化一致,优化序列如表2所示。图9给出了优化计算中目标函数的迭代收敛过程,可以看出,目标函数迭代到第7次,结果便已收敛,即SET7为满足约束条件的最优化结果。

从表2中的数据和图9中的迭代曲线可以看出,刚性阻振质量基座中阻振质量的最佳布设位置为 e/f=0.47。 另外,通过优化刚性阻振质量基座中阻振质量的布设位置,基座舱段耐压壳体平均振动加速度级由 126.23 dB 变为 125.54 dB,降低了0.69 dB,提高了刚性阻振质量的隔振效果。

5 结 论

本文分别以刚性阻振质量截面尺寸和布设位置为设计变量进行了舰船刚性阻振质量基座在基座舱段总重量限制的约束下离散变量的动力学优化,得到了两种情况下基座舱段耐压壳体平均振动加速度级随迭代次数的变化曲线和优化序列。从表和曲线中可以看出,在满足约束的条件下,刚性阻振质量基座中阻振质量高度a越大,基座舱段耐压壳体平均振动加速度级就越小,且通过优化分析得到刚性阻振质量最佳截面尺寸和布设位置分别为 a=0.072,b=0.042,e/f=0.47。可见通过优化设计能找到满足要求的结构,可分析出目标函数随设计变量的变化趋势,而且所得优化结果与相关文献分析结果基本一致,验证了此优化方法的有效性,为实际工程设计应用提供了一定的参考。

[1]朱石坚,何琳.船舶机械振动控制[M].北京:国防工业出版社,2003.

[2]阿·斯·尼基福罗夫.船体结构声学设计 [M].谢信,王轲,译.北京:国防工业出版社,1998.

[3]汪玉,陈国钧,华宏星.船舶动力装置双层隔振系统的优化设计[J].中国造船,2001,42(1):45-49.

[4]杨德庆,柳拥军.薄板减振降噪的拓扑优化设计方法[J].船舶力学,2003,7(4):91-96.

[5]杨德庆,郭凤骏.振级落差约束下齿轮箱基座拓扑构型设计[J].振动与冲击,2008,27(6):173-177.

[6]郭凤骏,杨德庆.考虑振级落差要求的齿轮箱基座优化设计[J].船舶工程,2008,30(4):1-4.

[7]NORTON M P.工程噪声和振动分析基础[M].盛元生,顾伟豪,韩建民,等译.北京:航空工业出版社,1993.

[8]胡忠平,冷骏.方钢对舰船结构噪声的传播与阻隔机理分析[J].机电设备,2008,4(1):44-47.