大直径聚晶金刚石复合片的合成及表征①

李思成,方海江

(河南四方达超硬材料股份有限公司,河南 郑州 450016)

1 引言

金刚石作为自然界已知最硬的材料,在工业上有着广泛的应用。1973年美国G.E公司成功地研制出聚晶金刚石复合片Compax,引起了世界各国的广泛关注[1-2]。聚晶金刚石复合片(Polycrystalline diamond compacts,简称PDC)是以金刚石微粒与硬质合金基体在高温高压下烧结而成的,这种材料避免了单晶的各向异性,克服了单晶金刚石受冲击易解理破损的缺陷,并具有硬质合金的韧性和易加工的特性。因此PDC在有色金属切削加工、木材加工等方面得到广泛的应用[3-5]。

如今切削刀具用金刚石复合片正朝着规格尺寸大型化,质量优化,性能均匀化,形状结构多样化的方向发展[6]。美国的DI公司和英国的元素六公司在该类产品上代表了世界先进水平,他们采用两面顶技术可以生产Ф51mm、Ф58mm和Ф74mm 的大直径PDC复合片。近期,国内相关企业也开始采用六面顶压机生产大直径PDC复合片,并且取得了可喜的成绩。我公司采用独特的六面顶技术成功合成出直径为Ф51mm的超大直径聚晶金刚石复合片,并进行了一系列的性能检测,取得了较好的结果。

2 实验

2.1 样品制备

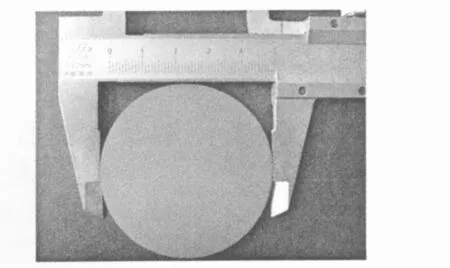

实验采用国产铰链式六面顶压机,利用旁热式组装加热,整体组装结构如图1所示。将混合好的金刚石微粉按图1组装好,在一定的压力和温度下保温一定时间后,先缓慢降至室温后再缓慢卸至常压。取出样品,依次进行喷砂、磨外圆、研磨、抛光等加工。样品最终尺寸为直径≥51mm,总厚度2.0mm,其中金刚石层厚度0.5mm(如图2所示),之后对样品进行超声波无损探伤、超声波测量厚度以及切削试验等检测。

图1 组装结构示意图Fig.1 Sketch of assembly block

图2 未抛光的金刚石复合片Fig.2 Unpolished PDC

2.2 样品表征

2.2.1 超声波无损探伤

由于金刚石、钴以及硬质合金三者的热膨胀系数相差很大,PDC在高压下烧结完成后的卸压冷却过程中不可避免地会产生热残余应力。残余应力的存在会降低PDC的强度,甚至在PDC内部出现分层和裂纹等缺陷,从而导致PDC失效[7-9]。对于内部的缺陷,常规方法很难检测,目前国外检测PDC内部质量主要采用超声波无损检测方法[10]。

四方达采购了目前世界上最新的超声波扫描设备C-SAM(Scanning Acoustic Microscope),该设备运用超声波微成像(Acoustic Micro Imaging)技术,可以精确地检测出20nm厚度的分层,配备特殊软件,还可以测量PDC中金刚石层的厚度分布情况。

图3是具有代表性的三张超声波检测图像,左图是正常无缺陷的情况,中间的是边缘分层的情况,箭头所指的亮环处即为分层的位置,右图是内部有裂纹的情况,箭头所指黑色条纹处即为裂纹的位置。通过实验和试产发现,我们的复合片并未批量出现图中的分层和裂纹等现象。

图3 PDC的超声波无损检测图像Fig.3 Image of PDC detected by ultrasonic nondestructive test

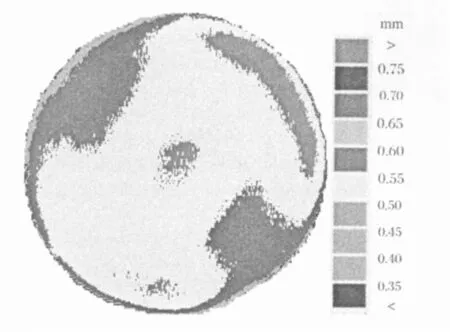

2.2.2 超声波测量厚度

为了避免在加工和运输过程中出现PCD掉边现象,大直径PDC边缘的金刚石层一般都不外露,这样的处理方法给测量金刚石层的厚度带来了一定的难度,一般的光学测量方法不再适用,只能采用超声波无损检测的方法。

传统的便携式超声波设备只能用A扫描模式对样品进行单点式的厚度测量,而C-SAM可以用C扫描模式加上特殊的软件对样品进行面扫描,从而得出样品整体的厚度分布情况。

图4 PDC的金刚石层厚度分布图Fig.4 Thickness distribution map of diamond layer in PDC

图4是利用C-SAM得出的PDC的金刚石层厚度分布图,图中右侧不同色条代表不同的厚度,左侧则是相应厚度的分布情况。可以看出,图中仅有三种颜色,对应右侧色条的读数能够看出该样品的厚度范围在0.45~0.60mm之间,其中黄色区域占绝大部分(黄色代表0.50~0.55mm的厚度区间),这说明该样品PCD层的厚度绝大部分为0.50mm,金刚石层无明显厚薄不均的现象。

2.2.3 切削试验

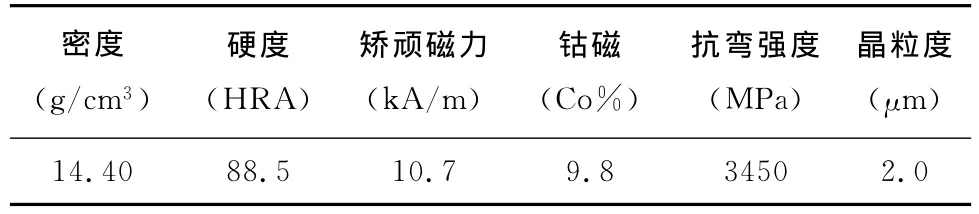

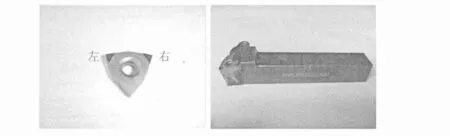

将粒度为25μm的四方达PDC刀坯A和国外某著名厂商的PDC刀坯B各取2粒制成T80/4.3型刀片,将刀片装夹在 MWLNR2020-K08刀杆上之后,在CAK6185型数控车床上进行切削硬质合金的试验,切削液进行冷却。被切削材料原始尺寸为Ф7.933mm×6.43mm,表1是被切削材料的性能参数,图5是被切削材料试验后的尺寸。

根据被切削材料的粗糙度和尺寸精度来判断刀片是否失效。记录每个刀片最多能加工的合金数量,然后测量刀片的后刀面形貌及磨损量。试验数据见表2

表1 被切削材料的参数Table 1 Parameters of workpiece

图5 被切削材料的尺寸图Fig.5 Dimension figure of workpiece

图6 刀片方向的区分及其装夹后的实物图Fig.6 Direction discrimination and objective graphs of PDC after clamping

表2 切削试验结果Table 2 Results of cutting test

从试验情况看,我公司刀片的使用寿命及后刀面的磨损情况均与国外的持平。

3 结论

利用国产铰链式六面顶压机,合成出直径为Ф51mm的国内最大的聚晶金刚石复合片。超声波微成像分析表明,样品无大批量分层、裂纹、金刚石厚度严重不均等缺陷。切削试验显示,在切削硬质合金时,无论在使用寿命上还是后刀面磨损上,我公司样品均与国外同类产品性能相当。

[1]Minyoung Lee.Polycrystalline diamond and cemented carbide substrate and synthesizing process therefore[P].USP4,380,471.

[2]Tetsuji O,Hirokazu K.Cost reduction of polycrystalline diamond compact bits through improved durability[J].Geothermics,2002,31:245-262.

[3]Cook M W.Wear-resisting properties and application examples of PCD[J].Industrial Diamond Review,1996(4):107-111.

[4]Gittel H J.Cutting tool materials for high performance machining[J].Industrial Diamond Review,2001(1):17-21.

[5]Clark I E,Bex P A.The Use of PCD for Petroleum and Mining Drilling[J].Industrial Diamond Review,1999(1):43-49.

[6]刘进,胡娟,李丹,寇自力.金刚石聚晶的性能特征及应用[J].工具技术,2006,40(7):8-11.

[7]Lin T P,Michael Hood.Residual stress in polycrystalline diamond compacts[J].J Am Ceram Soc,1994,77(6):1562-1568.

[8]徐国平,尹志民,陈启武.聚晶金刚石复合片残余应力的检测方法[J].金刚石与磨料磨具工程,2007,158(2):30-33.XU Guo-ping,YIN Zhi-min,CHEN Qi-wu.The Methods for measuring the residual stresses in polycrystalline diamond compacts[J].Diamond & Abrasives Engineering,2007,158(2):30-33.

[9]LIN T P.Material characterization of polycrystalline diamond compacts(PDC)[D].Berkeley:University of California,1992:71-87.

[10]赵大钢.PDC的超声检测[J].金刚石与磨料磨具工程,2004(4):68-71.