脱硫塔内气固流场数值模拟-稠密颗粒动理学方法

郑建祥,吕太

(东北电力大学能源与动力工程学院,吉林吉林132012)

循环流化床烟气脱硫技术,具有造价低、脱硫效率适中、适合机组改造、用水量少,不产生二次废水等优点,已经成为我国优先推广使用的烟气脱硫技术之一。该技术存在脱硫剂利用率低,脱硫塔体负荷适应性不强的缺点[1]。采用内循环喷动流化可以有效解决上述问题[2]。因此,喷动床内高浓度气固两相流动行为的研究愈显重要。尽管国内外对喷动床内气固两相运动进行了大量实验研究,并取得了一定的进展,但喷动床内气体和颗粒流动特性的数值模拟研究工作却很少[3-4]。

本文基于颗粒动理学理论、引入颗粒相动力-摩擦应力模型,预测喷动床内流体动力行为。模型中采用Johnson-Nott[5]提出的摩擦应力模型考虑颗粒间滚动-滑动摩擦产生的正应力和由Guenther-Syamlal等[6]提出的摩擦剪切粘度模型考虑颗粒间滚动-滑动摩擦产生的切应力,研究喷动床内颗粒间相互作用对气固两相宏观流动特性的影响。数值模拟喷动床内气固流动特性。模拟结果可对脱硫塔结构的优化设计提供参考。

1 数学模型

连续性方程(k=g时为气相,k=s时为颗粒相)

其中,ρk为k相密度;εk表示相体积浓度;vk为相速度;t为时间。

气相动量守恒方程

其中,Pg为气相压力;g为重力加速度;β为气固相间曳力系数;τg为气相应力张量。其中气相应力张量τg为

其中:μg,1为气体层流动力粘度;μt为气体湍流动力粘度。假定气体不可压缩,密度为常量。气相湍流采用大涡模拟方法,即对气相大尺度涡直接求解N-S方程,而小尺度涡通过建立SGS湍流模型求解,气相动力粘性系数[6]

其中:c是Smagorinsky常数,取值为0.1;Δ为网格空间尺度;i、j为对应的网格坐标分量。

固相动量方程

假设颗粒应力张量τs为动力应力张量τk和滚动-滑动摩擦应力张量τf之和,即

采用Guenther-Syamlal等[6]提出的滚动-滑动摩擦切应力模型,μkinetic和滚动-滑动摩擦剪切粘度μfriction之和,即μs=μkinetic+μfriction可表示为

其中:d为颗粒直径;e为颗粒弹性恢复系数;go为径向分布函数;D为应变率;εs,max和εs,min分别为填充颗粒浓度和临界颗粒浓度;n和p分别为与颗粒材料物性有关的经验系数;θ为内摩擦角,对于玻璃珠颗粒参数n、p和分别为2.0、5.0和28.5°。

颗粒压力ps表示由于颗粒非弹性碰撞等相互作用产生的正应力。在高颗粒浓度下颗粒压力除了考虑颗粒碰撞产生的动力应力外,还需要考虑颗粒滚动-滑动磨擦作用的贡献。动力应力分量由颗粒动理学确定,颗粒间滚动-滑动磨擦产生的正应力按Johnson-Nott[5]提出的滚动-滑动摩擦应力模型计算。则颗粒压力可表示为

其中:Fr为与颗粒材料物性有关的经验系数。对于玻璃珠颗粒参数Fr为0.05。

方程(8)和(9)中为颗粒温度,定义为θ=C2/3,其中,C为颗粒脉动速度。颗粒温度可按固相脉动能量守恒方程确定为

其中:ks为固相脉动能量传递系数;γs为颗粒碰撞能量耗散率。

颗粒碰撞能量耗散率:

固相脉动能量传递系数:

其中:go径向分布函数按下式计算[7]:

相间动量交换系数β按下式计算[4]:

其中:Re为雷诺数,Re=dρgUg-Us/μg。

2 进出口边界及初始条件

给定入口处压力,出口处压力梯度取为零。入口处,各相速度给定。床内各相初始速度设为零。

壁面边界条件对气相,壁面采用无滑移边界条件。壁面处颗粒速度和颗粒温度采用下列方程[8]:

其中:n为从边界指向颗粒群的单位法向量;δ为材料摩擦角;φ'为镜面反射系数;模拟中取为0.5;ew为壁面弹性恢复系数;vsl为颗粒的滑移速度,即颗粒群速度与壁面速度之差vsl=vs-vwall。

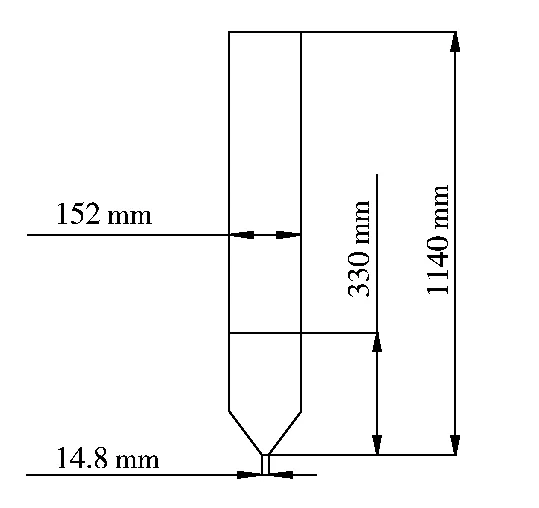

图1表示模拟来源于何玉荣[9]模拟数据。内径152 mm,高1 140 mm,堆积床料高33 0mm。颗粒直径和颗粒密度分别为1.0 mm和1 200 kg/m3。颗粒间及颗粒与壁面间弹性碰撞恢复系数均取为0.5。计算总时间为30 s,最后25 s作为时间平均值的计算样本。

图1 喷动床计算模型的几何结构

3 模拟结果及讨论

图2表示入口速度为v=15 m/s下不同时刻瞬时浓度图。由图可见,在喷射区内,颗粒浓度低;在环隙区内,颗粒浓度高。在喷射区内,气体夹带颗粒和向上流动,到达喷射出口,由于中间喷射气流速度很高,因此从喷射区喷出得颗粒和被气体扬析出去,分布于床中上部区形成典型的喷泉区。在喷射区上方气速降低,加之重力的因素,颗粒和返回床面,并沿着环隙区向下流动,再渗透至喷射区被气体重新携带向上流动,从而形成有规律的内循环流动。

图2 不同时刻浓度图

图3表示入口气体速度为15 m/s时不同高度时均颗粒浓度分布。由图可见,无因次半径x/D=0处表示喷动床中心位置,x/D=-0.5表示壁面区域。中心区域浓度最低,在壁面处由于颗粒回流作用使得时均颗粒浓度又增大。随着高度的提高,浓度整体变小。

图3 不同高度颗粒浓度分布

图4 不同喷动速度下径向颗粒浓度分布

图4分别表示不同进口速度对颗粒浓度影响。由于速度增加,从喷射区渗透到环隙区气体增多,床层膨胀较高,颗粒流动更加均匀。

4 结论

考虑高浓度颗粒间的滚动-滑动磨擦作用,应用颗粒动力学模型建立颗粒相稠密颗粒动理学模型模拟颗粒相流动,采用应用大涡模拟研究气相流动,对脱硫塔喷动颗粒流化过程进行了数值模拟,得到了喷动床内颗粒的流化过程。模拟计算结果表明,喷动床流化形成典型的环隙区,喷射区,喷泉区流动状态。适当的进口速度有助于形成稳定喷动。

[1]董勇.烟气脱硫循环流化床内物料分离循环的研究[D].哈尔滨:哈尔滨工业大学,2004.

[2]Josefa F,Jose L R,Hipo G,et al.Development of Sorbents for SO2 Capture Prepared by Hydration of Fly Ash and Hydrated Lime in Seawater[J].Ind.Eng.Chem.Res.2006(45):856-862.

[3]Xu C.,Zhu J.Experimental and Theoretical Study on the Agglomeration Arising from Fluidization of Cohesive Particles-effects of Mechanical Vibration[J].Chemical Engineering Science,2005,60:6529-6541.

[4]陆慧林,刘文铁,刘欢鹏,刘鹏.流化床内超细颗粒的流动[J],工程热物理学报,2003,24(3):534-536.

[5]Johnson P C,Nott P,Jackson R,Frictional-collisional Equations of Motion for Particulate Flows and Their Application to Chutes[J].J.Fluid Mech.,1990,210:501-535.

[6]Guenther C,Syamlal M,The Effect of Numerical Diffusion on Simulation of Isolated Bubbles in A Gas-solid Fluidized Bed[J],Powder Technology,2001,116:142-154.

[7]Bagnold R.A.Experiments on A Gravity-free Dispersion of Large Solid Spheres in A Newtonian Fluid Under Shear[J].Proc.R.Soc.London,1954,A225:49-63.

[8]Koch D.L,Sangani A.S.Particle Pressure and Marginal Stability Limits for a Homogenous Monodisperse Gas-fluidized Bed:Kinetic theory and numerical simulations[J].J.Fluid Mech,1999,400:229-263.

[9]何玉荣.流化床内高浓度气固两相流动特性数值模拟研究[D].哈尔滨:哈尔滨工业大学,2004:44-50.