从煅烧的铜渣中回收钼

惠志恭,汪锦瑞译

(金川集团公司镍钴新产品公司,甘肃金昌737100)

0 前言

当前,受经济、环境及金属高消费问题的影响,迫使人们开发更经济有效、从二次资源中回收有价金属的方法得到了推广。智利每年要产出含铜量为0.77%~1.32%、含钼0.4%及大量的铁和二氧化硅的铜渣超过350万t,因而,在循环利用金属萃取工艺上,铜渣就显示出了它的经济潜力[1]。

从铜渣中萃取金属有许多湿法冶金方面的建议,这包括直接从硫酸或氯化铁中浸出,也有将渣与硫酸、硫酸铵、硫酸铁焙烧或在还原的条件下酸浸这方面的报道。然而,所有的报道都是涉及铜和钴或镍还原方面,关于通过湿法冶金工艺从铜渣中回收钼的数据少有报道[4-8]。

因此,有人提议焙烧低品位的钼精矿与石灰或碳酸钠,将钼转化为钼酸盐,也有人研究将废催化剂与碳酸钠焙烧,还原可溶性钼酸盐[9-12]。因此,生产钼最有效的方法是将钼精矿焙烧得到三氧化钼,随后对三氧化钼进行还原得到金属钼[12]。所以,本工作的重点是研究氧化物经过焙烧后酸浸,从铜渣中回收钼的可行性。

1 从理论上讲

铜渣中的矿物学成分及所呈现的相取决于加工矿物的类型、炉子的类型及冷却方法等几方面的因素。缓冷导致渣的组分有相当数量的结晶,形成大量的不同矿物相,冷却的速度越慢,矿物相增长越大;缓冷速度快,有可能产生非晶体渣,因而金属在渣中分布越均匀[14]。当铜渣是晶体时,主相通常是伴有硅酸盐的硅酸铁盐及金属氧化物,铜以氧化物或硫化物或两者的混合体存在。

在铜的回收过程中,比较典型的铜渣分析显示,钼分散在整个氧化铁相中,钼高度氧化,并与四氧化三铁的化学结构相结合,如图1所示。

图1 1 300℃时,Cu-O-S,Fe-O-S,Mo-O-S体系的稳定图

在冶炼前,由于钼从硫化铜矿中浮选的效率低,所以钼出现在渣中。同时,也有报道说钼与属于2FeO·MoO2-Fe3O4系列的尖晶石结合,浸出率低[15]。

在熔融状态下,除了带入液体的一些铜及硫化铜以外,从化学性质上讲,渣是均质的,在急速冷却条件下,它仍保持均质状态。当渣缓慢冷却时,它不会过氧化,且至少可能形成两种固体相:硅酸亚铁和部分被氧化成的四氧化三铁,铜仍为硫化物;这种条件下通常通过浮选回收铜。然而,根据以下反应,铜、硫化铜及氧化铜在高度氧化焙烧条件下,温度在600~800℃时,能被转化。

在这些条件下,当温度达到800~1 100℃之间时,硅酸铁在有氧条件下分解,具体如下:

根据以下反应,钼从它与氧化铁的尖晶石的组合物中分离出

图2 实验室实验的结构图

因而,氧化焙烧会使铁硅酸盐分解,形成不溶于酸溶液的四氧化三铁和二氧化硅,这样在室温条件下,经过焙烧工序处理的产品就很容易通过酸浸进行处理,钼的还原效果就好,铜仍留在渣里面。

2 实验

缓冷和极速冷却的系列冶炼铜渣的化学特性,如表1所示。

表1 系列冶炼铜渣的化学性质* %

在一个典型的试验中,渣在实验室的管式Lindberg-Blue炉0.5 cm厚的固定床上进行焙烧,条件如下:温度700℃,所用气体中混有90%的空气及10%的二氧化硫,物料粒度400目为100%,所得到的煅烧砂使用标准浸出测试法用如下条件在实验室中浸出:温度为18~20℃,硫酸为50 g/L,液固比为10∶1,物料粒度200目为100%,如图2所示浸出2 h。进行浸出测试以确定不经过煅烧步骤渣的溶解性,条件如下:温度为20℃,硫酸150 g/L,液固比为10∶1。

空气与二氧化硫混合是为了评估使用冶炼烟气促成四氧化三铁反应的可行性,正如以前报告中提到的计划那样,增加铜渣的商用价值[17]。

3 结果与讨论

图3显示的是使用扫描电镜技术扫描到的缓冷渣的特性,微探针分析显示的是沉积的氧化物及硅酸盐的络合物,钼在这里形成了一个Fe-Mo-O的分离相,如1#、2#和4#相所示,络合物中铁的含量在52.03%~63.57%之间,钼含量在1.25%~6.35%之间。同时,这些相中二氧化硅的含量低,表明铁能在磁铁矿中呈现如FeO·MoO2-Fe3O4样的尖晶石结构,3#相显示的是玻璃状的铁硅酸盐型含钼量低的二氧化硅富集溶液。

图4是渣的扫描电镜分析,如图4a所示,可观察到铁分布在整个玻璃状的铁硅酸盐相中;图4b显示的是钼散布在渣中并与铁的分布路径紧邻的硅酸盐相。

图3 使用扫描电镜技术扫描到的渣的特性

表2显示的是渣的溶解性测试结果。S系列对应的是缓冷渣,R系列对应的是极速冷却渣。

铁的高萃取率表明铁硅酸盐的主要部分分解,这导致酸的消耗及溶液中胶态氧化硅增加,也增加了后期钼分离的难度。每吨渣所消耗的硫酸量在800~1 000 kg,溶液中的二氧化硅的富集量在10~15 g/L。

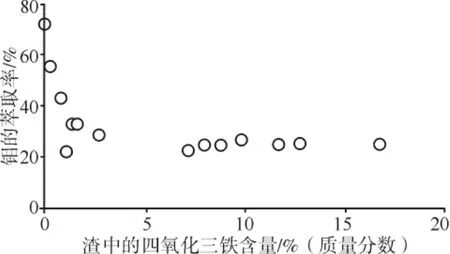

如图5所示,含不同成份磁铁矿的渣使用焙烧-浸出工艺,可观察到渣随着钼还原量的增加,四氧化三铁含量减少。由于钼与氧化铁尖晶石结合在一起,酸浸不易分解,需要氧化成为钼的易溶态或氧化钼,这样才能在浸出过程中溶解,铁被氧化成为氧化铁,以便对钼进行选择性浸出。

图5 渣中影响钼还原的四氧化三铁含量

在氧化过程中,氧化铁尖晶石转化为氧化铁,钼从铁尖晶石相中分离出,同时也被氧化成为它的最高氧化态并反应生成热稳定的合成物,该合成物可以从氧化铁及硅酸盐合成物中不受限进行选择性浸出。

这里应当注意渣的熔点,这些合成物可以互溶,且由于氧化亚铁和四氧化三铁决定了铜渣的氧化态,可以得出钼的还原态为Mo4+。

因为渣中钼的浓度比较低,与以非常高的浓度并以Fe2+及Fe3+氧化物形态存在的氧化铁相比,很难经过分析证实二氧化钼的存在。然而,有一点非常清楚,渣与四氧化三铁尖晶石晶化,形成二氧化钼固溶体,钼的浸出率非常低。

4 结论

铁和钼分布在整个玻璃状硅酸盐相,且在渣中钼的分布与铁的分布路径紧紧相邻,因此,钼主要与氧化铁尖晶石相结合。

由于氧化反应破坏了渣的结构,产生赤铁矿及方晶石,氧化铁及二氧化硅成为渣的主要成份,二氧化硅相中也应当有次要的氧化物成份出现,因而,在完全被氧化的渣中,硅酸盐及氧化铁就成为预期的两个主要的基本相。

人们普遍认为,渣氧化的结果是钼和铁被氧化成最高氧化态,因而使用酸浸工艺就可以将钼从渣的氧化微粒中选择性浸出。

渣中的四氧化三铁显示,钼是嵌入在尖晶石固体相中,说明它在酸溶液中的溶解度非常低。然而,渣的溶解度测试结果显示,当渣中的四氧化三铁含量减少时,钼的萃取率提高,这对渣的焙烧转化同样有效。

[1]F.Parada,J.Carrasco,M.Sanchez,A.Reghezza,J.Zuniga and C.Caballero:Molybdenum recovery from copper smelter slag,Proc.Conf.Cu2007,Toronto,Ont.,Canada,August 2007,MetSoc,Vol.Ш,Book 2,95-107.

[2]S.anand,K.Sarveswara Rao and P.K.Jena.Pressure leaching of copper converter slag using dilute sulphuric acid for the extraction of cobalt,nickel and copper values[J].Hydrometallurgy,1983,10,305-312.

[3]S.Anand,P.Kanta Rao and P.K.Jena.Recovery of metal values from copper converter and smelter slags by ferric chloride leaching[J].Hydrometallurgy,1980,5,355-365.

[4]C.Arslan and F.Arslan.Recovery of copper,cobalt and zinc from copper smelter and converter slags[J].Hydrometallurgy,2002,67,1-7.

[5]L.B.Sukla,S.C.Panda and P.K.Jena.Recovery of cobalt,nickel and copper from converter slag through roasting with ammonium sulphate and sulphuric acid[J].Hydrometallurgy,1986,16,153-16.

[6]H.S.Altundogan and F.Tümen:Metal recovery from copper converter slag by roasting with ferric sulphate[J].Hydrometallurgy,1997,44,261-267.

[7]S.Anand,R.P.Das and P.K.Jena.Reduction-roasting and ferric chloride leaching of copper converter slag for extracting copper,nickel and cobalt values[J].Hydrometallurgy,1981,7,243-252.

[8]B.Zihadanogullari.Recovery of copper and cobalt from concentrate and converter slag[J].Sep.Sci.Technol.,2000,35,(12),1963-1971.

[9]T.K.Mukherjee,D.K.Bose and C.K.Gupta.Studies on molybdenum extraction,in extractive metallurgy of refractory metals(ed.H.Y.Sohe et al.),25;1980,Warrendale,PA,The Metallurgical Society of AIME.

[10]O.K.Mehra,D.K.Bose and C.K.Gupta.Studies on processing of molybdenum concentrate[J].Trans.Indian Inst.Met.,1973,26,(1),1-7.

[11]A.M.Alper,C.W.Bayer and B.E.Martin:US Patent 4006212[P].1977.

[12]B.B.Kar,P.Datta and V.N.Misra.Spent catalyst:secondary source for molybdenum recovery[J].Hydrometallurgy,2004,72,87-92.

[13]P.K.Gbor,V.Mokri,J.Valentina and Q.Charles:Characterization of smelter slags[J].J.Environ.Sci.Health A,2000,35A,(2),147-167.

[14]G.V.Rao and B.D.Nayak.Flotation of copper from converter slags[J].J.Mines Met.Fuels,1992,40,(3-4),131.

[15]J.Lotens and A.van del Giesen.Method for the nonleachable immobilization of molybdenum compounds in a slag.International Patent WO/2000/029071[P].2000.

[16]K.B.P.Ferdinand:Method of recovering vanadium compounds from iron ores containing vanadium and titanium,US Patent 1583053[P].1926.

[17]M.Sánchez.Obtenciónde Subproductos con Valor Comercial a Partir de Escorias Pirometalǔrgicas Provenientes de Fundiciones de Concentrados de Cobre de la Gran Mineria en Chile,Informe de Hito Comprometido;Optimizaciónes de tostación-lixiviación,Proyecto D02I 1159,2005.