兴隆船闸关键水力学问题研究

吴英卓,江耀祖,王智娟,何 勇

(长江科学院 水力学研究所,湖北 武汉 430010)

兴隆船闸为单线一级船闸,闸室有效尺寸180m×23m×3.5m(长×宽×最小门槛水深),最大工作水头8.1 m(对应水位组合为上游正常蓄水位36.2m,下游水位28.1 m),常遇水头6.5m(对应水位组合为上游正常蓄水位36.2m,下游水位29.7m),最大通航船队为双排双列1顶4驳1000 t级船队,近期通航船舶以500 t级以下单船为主,设计输水时间10~12min,且要求尽量缩短.

兴隆船闸采用短廊道输水系统,属集中输水系统布置中的中高水头船闸.其船闸规模及一次充泄水水体大,输水时间短,水力指标要求高,尚没有条件基本相同的集中输水系统布置的工程实例借鉴,输水过程中由于出流集中,若充、泄水阀门运行方式和充、泄水系统出口布置不当,极易在闸室和引航道内产生较大的纵向波流[1-6],影响过闸船舶安全.为了保证船闸建成后船舶能安全、迅速地过闸,采用了1∶30船闸水工模型,对不同水位运行条件下,输水系统出水口区水流流态、闸室内和引航道内船舶停泊条件及输水系统压力特性等进行了试验.通过试验,确定采用短廊道输水系统的可行性,并对输水阀门运行方式、输水系统出口结构体型尺寸等提出优化建议,为兴隆船闸设计提供科学依据.

1 输水系统布置型式分析

1.1 布置型式

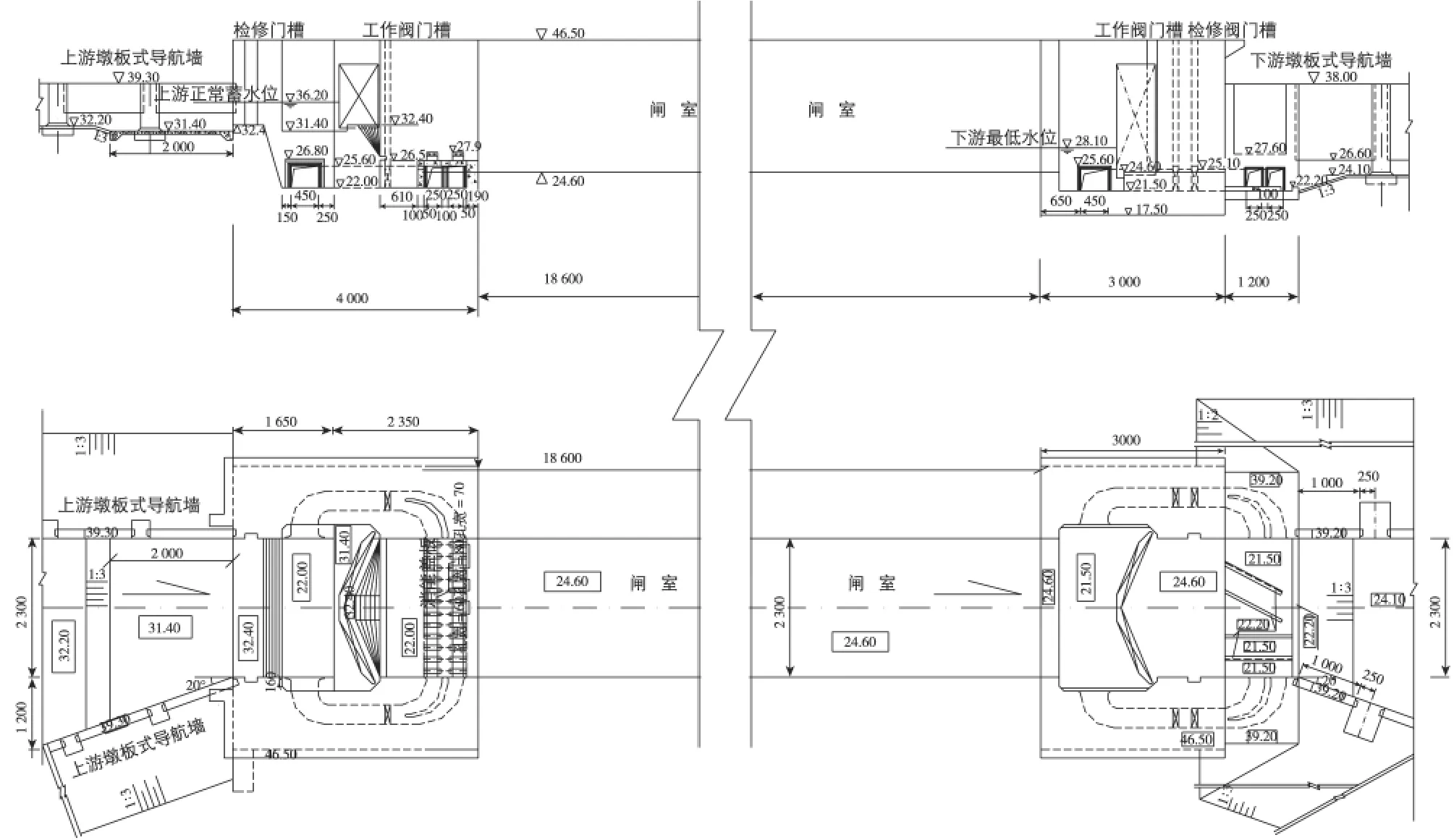

船闸输水系统由布置于上闸首的短廊道充水系统和下闸首的短廊道泄水系统组成,上下闸首输水廊道左右对称布置.

上闸首充水系统喇叭形短进口设在上闸首人字门门龛段;格栅式出水口布置在上闸首帷墙下游侧,采用消能室对冲消能,消能室底部设置了3道消力槛,其上游侧壁等距布置10个出水支孔,顶部共布置有2排共24个出水支孔;在消能室上游侧壁至上闸首帷墙形成一长6.1 m的消力池.

下闸首泄水系统喇叭形短进口布置在下闸首人字门门龛段,出水口布置在下闸首下游侧的消能段,水流经对冲消能后直接泄入下游引航道内.

兴隆船闸输水系统布置见图1.输水系统主要结构特征参数见表1.

图1 兴隆船闸输水系统布置Fig.1 Layout of the short culvert emptying system of Xinglong shiplock

表1 输水系统主要结构特征尺寸Tab.1 The typical sizes of main components of the emptying system

1.2 布置型式合理性分析

船闸输水系统一般可分为集中输水系统和分散输水系统[1-3].其中集中输水系统工程投资较小,适应的水头也较低.兴隆船闸采用短廊道集中输水系统,是否能够保证船闸在所有运行条件下船舶均可快速安全通过——即满足输水时间的要求也满足停泊条件要求,在试验研究前首先需对采用的输水系统类型的合理性进行分析.

根据输水系统类型的选择公式[2]:m=,其中:T为输水时间(min),H为水头(m),再结合不同的输水时间及不同的水头作为控制条件,计算相应的m值:输水时间T为10min,水头H分别为8.1和6.5m时,选型参数m分别为3.5和3.9;输水时间T为12min,水头H分别为8.1和6.5m时,选型参数m分别为4.2和4.7.

根据船闸设计规范,当m>3.5时,采用集中输水系统.从以上计算可知,除最苛刻的运行条件下选型参数为临界值3.5外,其余条件下均大于3.5,表明兴隆船闸采用短廊道输水系统基本合理.

另外对输水系统关键部位布置的合理性亦需进行分析.从表1可知,上闸首充水系统的出水孔总面积为88.28 m2,其与阀门区廊道面积比为3.83,与充水廊道出口面积比为2.45.根据以往船闸模型试验研究经验[7-10],对于多孔进、出水口,其进、出水孔总面积与控流断面面积比值过大,各孔进、出流量均匀性调控困难,而各出水孔出流的均匀性直接影响闸室内船舶停泊条件.但考虑到格栅式消能室,其出水总面积应大于廊道出口总面积的2倍的规范要求,仍维持原出水孔布置型式作为研究方案.

最大工作水头下上闸首充水系统出口廊道顶部的初始淹没水深为1.5m,出口淹没深度太小对闸室内船舶停泊条件不利,出于控制工程造价的考虑,仅微调为1.6m后进行试验研究.

2 试验结果分析

2.1 输水阀门运行方式研究

输水阀门运行方式的选择必须同时满足输水时间和停泊条件的要求.

2.1.1 充水阀门运行方式选择 首先研究操作最简便的匀速开启方式,比较了阀门开启历时tv=6,8,9和11 min这4种开阀速度.最大工作水头下,双阀匀速开启充水水力特征值以及闸室内4×1000 t船队系缆力最大值见表2.4×1000 t船队船舶的纵向力允许值为32 kN,横向力允许值为16 kN.

表2 闸室充水水力特征值及系缆力最大值Tab.2 Filling hydraulic characteristics and maximum mooring force of the chamber

从表2可知,图1型式输水系统,在满足充水时间10~12min的前提下,充水阀门采用匀速开启方式运行,闸室内4×1000 t船队停泊条件不满足要求.

分析试验成果可知,阀门匀速开启充水试验,tv=11 min双阀开启纵向力已达标,横向力基本在n=0.4~0.7开度区间超标,因此考虑在阀门开启前半程放慢开阀速度,以减小系缆力值,然后在n=0.4~0.7选择恰当的开度再加快开阀速度,以满足充水时间要求.

经研究发现变速开度选择n=0.6最为恰当,后半程(n=0.6~1.0)速率考虑了原型的可操作性——变速前后速率之比不宜超过2倍,设定为tv=6min.

研究表明,最大工作水头下,阀门采用n=0~0.6,tv=11 min;n=0.6~1.0,tv=6min的变速运行方式双阀开启充水,闸室内4×1000 t船队最大系缆力值与匀速tv=11 min时相同——最大纵向力30 kN,最大横向力20 kN,但输水时间缩短至10.7min.

放慢前半程开阀速率,由tv=11 min逐次递减为tv=12,13和14 min,随着前半程开阀速率的减慢,充水时间延长,闸室内4×1000 t船队最大纵横向系缆力均减小,其中最大纵向力减小幅度较大,最大横向力减小幅度较小.当前半程速率减慢至 tv=14 min时,即阀门采用n=0~0.6,tv=14 min;n=0.6~1.0,tv=6min的变速运行方式双阀开启充水,船闸充水时间恰为12min,最大纵向系缆力减小至23 kN,最大横向系缆力17 kN,仍超过标准.

放慢前半程开阀速率纵向力减小幅度较大,横向力减小幅度较小的原因为:纵向力大小主要取决于闸室水面纵坡,而闸室水面纵坡与出口流量直接相关;横向力大小主要取决于闸室水面扰动,与出口各孔口出流均匀性相关度较大.

研究表明,充水阀门采用恰当的变速运行方式,可缩短充水时间,减小系缆力,恰当的变速运行方式优于匀速运行方式.但对于图1型式的输水系统,在最大工作水头下,不管充水阀门采用匀速还是变速运行方式开启,均不能在满足充水时间小于12min要求的同时,保证停泊于闸室内的4×1000 t船队系缆力不超标.

显然,仅通过改变阀门运行方式无法达到同时满足充水历时和闸室内停泊条件要求,必须对图1型式的输水系统的上闸首充水系统出口型式进行修改.

2.1.2 泄水阀门运行方式选择 研究发现,图1型式输水系统,泄水阀不管是采用匀速还是变速开启,下闸首泄水系统进口均有立轴吸气漩涡出现.后将集中进水方式的喇叭形短进口修改为横跨整个闸首的格栅式分散进水方式,有效消除了立轴吸气漩涡.此修改型式泄水阀门运行方式采用tv=10min双阀匀速同步开启,船闸泄水历时为11.0min,满足设计要求;4×1000 t船队在闸室内和下游引航道靠船墩处的停泊条件亦能满足规范要求.说明泄水阀门运行方式采用匀速开启即可.

2.2 充水系统出口布置研究

上述研究表明,仅通过调整充水阀门运行方式不能达到同时满足充水历时和闸室内船舶停泊条件要求,必须对图1型式上闸首充水系统出口布置型式进行修改.

2.2.1 局部消力设施研究 首先考虑在出口区域增加消力设施,试验研究了图2所示的折流板、消能格栅和消力槛三大类消力设施,并对原有的顶孔消能盖板宽度进行调整.其中折流板加在侧孔顶部,目的是加长侧孔出流的水流调整距离,使闸室内水流分布更加均匀;消能格栅和消力槛布置在消力池中部,希望能消减侧孔出流的能量,减弱闸室水流紊动.而改变顶孔消能盖板宽度是希望减弱充水时约在n=0.1~0.6区间顶部出水区出现的涌泉现象,以减小闸室内水流紊动.

图2 局部消力设施布置(单位:高程:m,长度:cm)Fig.2 Layout of local dissipators(unit:elevation:m,length:cm)

研究成果表明,加消能格栅后闸室内船舶停泊条件更加恶化,其原因是因为格栅限制了侧孔水流通过,相当于减短了消力池长度,使得侧孔出流消能更不充分;在消力池内加折流板和消力坎效果不明显.而对于顶孔消能盖板,试验比较了宽1.8,2.2和2.4 m的型式,结果显示虽随着板宽的加大涌泉现象大为减弱,船舶前横向力亦相应减小,但后横向力仍超标.研究表明,仅通过在上闸首出口区增设局部消力设施,难以达到减小闸室内船舶系缆力的目的.

2.2.2 出水孔面积比由表1可知,消能室顶部出水面积为49.28 m2,侧壁出水面积为39 m2,消能室顶部出水面积与侧壁出水面积比为1.26.规范建议此比值宜近似于闸室出现最大断面平均流速时消能室顶部以上与顶部以下水深的比值.

根据试验得到的最大工作水头下,阀门采用n=0~0.6,tv=11 min(或12,13min);n=0.6~1.0,tv=6min的3种变速运行方式双阀充水水力特性曲线,计算得出闸室出现最大断面平均流速时消能室顶部以上与顶部以下水深的比值约在2.45左右,在保持顶孔面积不变条件下,计算合理的侧孔面积应为20.11 m2,说明图1型式输水系统上闸首出口侧孔面积偏大.鉴于此,将侧孔上部封闭一半,面积亦减小一半变为19.5m2,同时修改顶部出水孔布置,孔个数及孔长不变,调整孔宽和孔间距,调整后顶孔面积由原49.28 m2减小至47.04 m2,计算顶孔与侧孔面积比为2.41,与规范建议值2.45相近.试验表明,最大工作水头下,充水阀门采用n=0~0.6,tv=10min;n=0.6~1.0,tv=6min方式运行,充水时间为10.6min,4×1000 t船队纵向最大系缆力为32 kN,横向最大系缆力为14 kN,满足规范要求.

显然,减小侧孔面积改善了闸室内船舶停泊条件.但对停泊安全影响较大的纵向系缆力仅只能满足要求、没有安全裕度.

为了解纵向系缆力偏大的原因,测量了闸室停泊区首断面流速分布,发现表面流速过大,约为中部流速的1.6倍,底部流速的2.5倍,分析原因与侧孔开口面对上游的布置型式有关.从图3可见,闸室充水时侧孔出流首先直冲上闸首帷墙,后被上闸首帷墙26.6m高程处设置的折流板反向,反向水流集中在过水断面表层,向下游行进扩散过程中又被顶孔消力盖板阻挡使得水流更加挑向表面,从而使表面流速过大,再加上船闸整体布置条件的限制造成镇静段长度有限(仅15m),水流未及调整均匀即进入停泊区,使得闸室内船舶纵向系缆力较大.为此将侧孔全封闭,且取消为调整侧孔出流均匀性而在出水廊道底部设置的消力槛,试验表明,最大工作水头下,充水阀门采用 n=0~0.6,tv=10min;n=0.6~1.0,tv=6min方式运行,充水时间为10.5min,4×1000 t船队纵向最大系缆力为30 kN,横向最大系缆力为16 kN,满足规范要求.

由上述试验结果可知,对于侧向出水孔布置在出水廊道上游侧壁的布置型式,因侧孔水流受出水廊道的阻碍,不能在较短距离内在水深向有效扩散,会造成闸室停泊区断面表面流速偏大,进而使得闸室内船舶纵向系缆力偏大,显然,取消布置在出水廊道上游侧壁的出水孔对于减小纵向系缆力有利;而对于横向系缆力,则在顶部出水孔与侧壁出水孔面积比满足规范建议值时偏小,但取消侧壁出水孔的布置型式,横向系缆力亦能满足规范要求.

2.3 闸室起始淹没水深与系缆力关系

图1中闸室底板高程为24.6m,模型试验了将闸室底板高程降低1.0,1.6和2.0m(上下闸首输水系统高程同步降低),即在最大工作水头下闸室起始淹没水深由设计的3.5m增加到4.5,5.1和5.5m.

变速运行方式n=0~0.6,tv=12min;n=0.6~1.0,tv=6min和匀速tv=10min双阀开启充水,闸室淹没水深和系缆力关系曲线见图4.从图可知,淹没水深增大系缆力减小,显然淹没水深增大使得进入闸室内水流的比能减小,从而使船舶受力减小.

若希望进一步缩短最大工作水头条件下的充水时间至10min以内,可考虑在取消侧壁出水孔的同时适当降低闸室底板高程.

图3 侧孔出流流线示意图(单位:高程:m,长度:cm)Fig.3 Lateral sluice streamline(unit:elevation:m,length:cm)

图4 闸室淹没水深与系缆力最大值关系Fig.4 Relationship curves between submerged water depth and maximum mooring force of the chamber

3 结语

针对水力指标要求较高的兴隆船闸关键水力学问题,通过1∶30物理模型试验,有效解决了兴隆船闸的闸室内和出口引航道的通航水流条件的技术难题,优化了闸室输水系统布置型式,给出了最优阀门运行方式,可得出如下几点结论:

(1)兴隆船闸可采用短廊道输水系统.

(2)上闸首输水系统出口型式采用满足规范的顶侧孔面积比——将图1型式出水廊道侧壁出水孔封闭一半的型式,可使闸室内船舶横向系缆力最小,停泊条件能够满足规范要求.

(3)上闸首输水系统出口型式采用图1出水廊道侧壁出水孔全封闭型式,可使对船舶停泊安全起控制性作用的纵向系缆力最小,停泊条件能够满足规范要求.并且该出口型式减少开挖工程量,降低工程造价.

(4)兴隆船闸输水系统修改型式的阀门最佳运行方式为:变速n=0~0.6,tv=10min;n=0.6~1.0,tv=6min双阀同步充水、tv=10min双阀同步泄水.

[1]王作高.船闸设计[M].北京:水利电力出版社.1992.(WANG Zuo-gao.Design of ship lock[M].Beijing:China Water Power Press,1992.(in Chinese))

[2]JTJ 306-2001,船闸输水系统设计规范[S].(JTJ 306-2001,Design code of filling and emptying system of shiplock[S].(in Chinese))

[3]周华兴.船闸通航水力学研究[M].哈尔滨:东北林业大学出版社.2007.(ZHOU Hua-xing.Navigation hydraulics research of ship lock[M].Harbin:Northeast Forestry University Press,2007.(in Chinese))

[4]宗慕伟.阀门变速开启的船闸水力计算[J].水利水运科学研究,1988(1):55-61.(Z0NG Mu-wei.Lock hydraulic calculation of the variable speed opening of the lock[J].Journal of Nanjing Hydraulic Research Institute,1988(1):55-61.(in Chinese))

[5]周华兴,解曼莹,孙玉平.船闸输水阀门开启方式的研究[J].水道港口,1989(2):37-44.(ZHOU Hua-xing,XIE Manying,SUN Yu-ping.Study on the opening mode of lock conveyance gate[J].Journal of Waterway & Harbor,1989(2):37-44.(in Chinese))

[6]宗慕伟,凌国增,刘本芹,等.集中输水系统船闸阀门缓变速开启方式的研究[J].水道港口,2006(10):306-309.(ZONG Mu-wei,LING Guo-zeng,LIU Ben-qin,et al.Study for the continuously varied valve opening speed of the lock and filling systems[J].Journal of Waterway & Harbor,2006(10):306-309.(in Chinese))

[7]江耀祖,吴英卓,王业红.三峡永久船闸闸室防淤减淤试验研究[J].水利水电快报,1999(10):7-10.(JIANG Yao-zu,WU Ying-zhuo,WANG Ye-hong.Experimental study on measures to reduce siltation in chamber of Three Gorges shiplock[J].Express Water Resources& Hydropower Information,1999(10):7-10.(in Chinese))

[8]吴英卓,江耀祖.三峡船闸正向进水口流量分配规律研究[J].水利水运工程学报,2001(增1):127-131.(WU Ying-zhuo,JIANG Yao-zu.Research on discharge distribution of TGP's ship lock intake[J].Hrdro-Science and Engineering,2001(Suppl1):127-131.(in Chinese))

[9]江耀祖,吴英卓.三峡永久船闸进水口型式研究[J].水利水电快报,2003(18):14-16.(JIANG Yao-zu,WU Ying-zhuo.Research on intake shape of TGP's ship lock water delivery system[J].Express Water Resources& Hydropower Information,2003(18):14-16.(in Chinese))

[10]江耀祖,吴英卓,徐勤勤.三峡船闸关键水力学问题研究[J].湖北水力发电,2007(5):60-63.(JIANG Yao-zu,WU Ying-zhuo,XU qin-qin.Research on key hydraulic problems of Three Gorges shiplock[J].Hubei Water Power,2007(5):60-63.(in Chinese))