外接触爆炸荷载作用下大口径钢管变形与破坏效应的数值模拟

纪 冲,龙 源,方 向,唐献述

金属圆管结构被广泛应用于工业中,作为运输管网来输送气体和液体。而特别在天然气、煤气和石油等工业部门,受动态冲击载荷后圆管结构的破裂会带来灾难性破坏,因此金属圆管在动态载荷下的损伤断裂行为引起了力学家和材料学家的关注[1-2]。研究金属管道在爆炸及冲击载荷下的结构响应,目的在于系统、准确地描述出管道在这类载荷下的变形行为,为管道工程防护设计提供可靠的依据。

针对金属构件(管道和平板)在冲击荷载下的破坏效应问题,Zhang[3]进行了内空圆柱壳受弹体侧向冲击的理论与实验研究;沈晓军[4]研究了不同质量和速度的杀爆战斗部破片对厚壁钢管的冲击毁伤效应,建立了表面凹坑导致钢管失效的判据;Nurick等[5]对接触爆炸载荷作用下的钢板破坏进行了一系列实验研究,观测到了板的冲塞、凹陷、开裂和花瓣翻转等现象;Wierzbicki[6]运用能量原理并考虑了弯曲能和断裂能之间的耦合效应,研究了接触爆炸载荷下薄板的花瓣开裂变形;吉田隆[7]根据二战中舰船破损资料及实验结果,提出了接触爆炸下钢板破口半径的经验公式;王肖钧[8]采用二维有限元方法对爆炸载荷下钢板的层裂问题进行了数值模拟计算,计算中引入了弹塑性本构方程,并采用了损伤积累准则和半解耦的损伤本构模型。以上工作为金属构件在冲击荷载下的破坏分析提供了重要的参考价值,但针对厚壁金属管道在外接触爆炸荷载下破坏效应的研究鲜见报道。

本文利用非线性动力有限元程序LS-DYNA,采用适宜处理爆炸加载作用引起的大变形的Euler-Lagrange耦合算法,对两种壁厚钢管在不同质量炸药接触爆炸载荷作用下的变形情况、破坏过程进行了数值计算,并通过爆炸实验对计算结果进行了验证,分析了管道破坏状况的影响因素。

1 数值计算模型

1.1 计算模型及边界处理

所研究的力学物理模型如图1所示。接触爆炸装药选用 TNT炸药;管道材料为高强度、高韧性的X70管线钢,管道直径 Ф=101.6 cm,管道壁厚δ分别为2.62 cm及1.46 cm两种;均为炸药顶端中心点起爆。

图1 力学物理模型Fig.1 The model

炸药在与钢管接触表面爆炸将产生大量爆轰气体产物,导致钢管的大变形甚至损伤断裂破坏,涉及到爆轰产物剧烈的变形扩展及其与固体介质的相互作用问题。根据此特性,本文采用多物质Euler材料与Lagrange结构相耦合算法,即将爆轰气体产物和空气等物质与钢管固体结构的相互作用进行耦合计算。在实际建模过程中,定义炸药、空气为Euler网格,定义钢管为Lagrange网格,同时将空气侧面定义为透射边界。鉴于上述物理模型的轴对称性,可取原型的1/2建立计算模型,其中对称面上的节点设置对称约束,并采用g-cm-μs单位制。图2所示为选择SOLID164六面实体单元分别对炸药、空气及钢管进行网格划分的情况。

图2 有限元计算模型网格划分Fig.2 Mesh of the numerical model

2 材料模型及参数

2.1 炸药爆轰产物状态方程

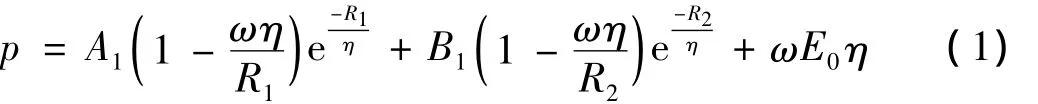

TNT装药采用高能炸药模型,其爆轰产物的膨胀采用 Jones-Wilkins-Lee(JWL)状态方程[9]进行描述。以炸药爆轰产物的压力p表示的JWL状态方程为:

式中:η =ρ/ρe,ρ为爆轰产物密度,ρe为炸药密度;E0是单位体积炸药内能;A1,B2,R1,R2,ω 为实验拟合参数。TNT炸药C-J参数和JWL状态方程参数为:ρe=1.63 g/cm3,D=6.93 km/s,pCJ=21.0 GPa,A1=371.2 GPa,B1=3.231 GPa;R1=4.15,R2=0.95;ω =0.30;E0=7.0 ×109J/m3。

2.2 空气材料模型

空气采用LS-DYNA程序中的NULL材料模型,可以通过调用状态方程来避免偏应力计算。假设空气介质为无粘性的理想气体,爆炸波的膨胀传播过程为绝热过程,其状态方程为:

空气介质的状态参数为:初始密度 ρ0=1.29×10-3g/cm3,绝热指数 γ =1.4,气体比内能 e0=0.25 MPa。

2.3 钢材料模型

管道钢材料选取考虑应变率效应的Johnson-Cook材料模型[10]及 Grüneisen 状态方程。

其中Grüneisen状态方程定义压缩材料压力为:

定义膨胀材料的压力为:

式中:c、S1、S2、S3、γ0和 α 是与材料冲击压缩特性有关的常数;c为us-up(冲击波速度-质点速度)曲线的截距;S1、S2和 S3是 us- up曲线斜率的因数;γ0是Grüneisen因数;α是对γ0的一阶体积修正,E为材料内能;体积变化率 μ =ρ/ρ0-1。

X70 钢管材料密度为 7.85 g/cm3,其 Grüneisen 状态方程中,c=4 569 m/s,S1=1.49,S2=0,S3=0,γ0=2.17,α =0.46。

3 数值模拟结果及分析

为了研究不同初始条件下管道的变形破坏效应,本文考虑计算了四种情况:① 装药量0.4 kg,钢管壁厚 2.62 cm;② 装药量 0.8 kg,钢管壁厚 2.62 cm;③装药量3.0 kg,钢管壁厚 2.62 cm;④ 装药量 3.0 kg,钢管壁厚1.46 cm。数值模拟发现相同管道壁厚条件下小药量(千克以下)和大药量(千克以上)将产生不同的破坏效应;而相同药量条件下不同管道壁厚也将产生不同的破坏效应。

3.1 小药量接触爆炸对管道的破坏效应

数值模拟结果显示:小质量装药与钢管接触爆炸后出现凹痕、鼓包及层裂等破坏现象。

图3所示为400 gTNT(装药与钢管接触面积为10 cm×10 cm)对2.62 cm壁厚钢管的破坏作用过程。爆炸后钢管外表面形成凹坑,内壁形成鼓包。外表面最终变形量2.52 cm;内表面最终变形量为2.31 cm(图5)。

图3 400 gTNT对2.62 cm壁厚钢管的作用过程Fig.3 Deformation process of steel-pipe under 400 g TNT

图4 所示为800 gTNT(装药与钢管接触面积为10 cm×10 cm)对2.62 cm壁厚钢管的破坏作用过程。爆炸后在外壁形成深5.89 cm的凹坑(图5),并使内壁产生层裂,形成具有一定速度的崩落破片。破片厚度为1.08 cm,脱离母管后的速度达到130 m/s左右。

从图3、4中可以看出,炸药爆炸后从接触面向管壁入射短历时、高强度压缩波,并在管壁内传播、衰减。如果炸药释放的能量不足以使钢管贯穿破坏,钢管将在与炸药相接触的部位产生变形,出现盘形凹陷,即从炸药与钢管接触处向外延伸的弯曲变形(图3)。

当入射压缩波到达自由表面(管壁的内表面)时,产生了相应的反射拉伸波,其与入射压缩波相向而行,将在钢管中产生拉伸应力区。当拉伸应力超过钢管材料的动态抗拉强度极限时,材料发生断裂,在管壁内形成裂缝,形成层裂面。在层裂厚度内的残余动能,使材料撕裂、变形。如果能量足够大并且作用时间足够长,可以使层裂破片脱离,并产生一定的速度(图4)。

为验证数值模拟结果的正确性,图6、图7分别给出了上述两种工况下数值模拟结果与实验破坏形态的比较。

实验结果表明,400 gTNT爆炸后,2.62 cm壁厚钢管外表面最终变形量2.33 cm,内表面最终变形量为2.20 cm;800 gTNT爆炸后,2.62 cm壁厚钢管产生的层裂破片厚度为1.20 cm。通过对比分析发现,钢管外表面凹坑及层裂厚度计算结果与实验结果相接近,说明数值计算结果是可靠的。

3.2 大药量接触爆炸对钢管的破坏效应

图8所示为3 kgTNT对2.62 cm壁厚钢管的破坏作用过程。爆炸后钢管壁在与炸药接触处被贯穿形成破口与裂缝,破口尺寸为23 cm×16 cm,与炸药装药底部尺寸基本一致。在破口四个角处各产生一条裂缝,口部四周内侧有翻唇。同时形成的破片未能将对面管壁击穿,只形成一凹坑。

图9所示为3 kgTNT对1.46 cm壁厚钢管的破坏作用过程。爆炸后将装药处的管壁炸穿,形成一个23 cm×28 cm的孔洞。同时产生一个高速类似弹丸的飞片,并击穿对面的管壁,形成一个20 cm×16 cm的孔洞。

为验证数值模拟结果的正确性,图10、图11分别给出了上述两种情况下数值模拟结果与实验破坏形态的比较。

从数值模拟过程可以看出:较大药量与钢管道外接触爆炸后,当爆轰波传至装药处管壁外表面时,因钢管带有一定弧度,首先是接触面的中心部分压垮,然后从接触面中心至接触面边缘依次压垮。各管壁单元运动速度不一样,越靠近接触面中心越大(图12),这就必然引起钢管翻转(图8(a)及图9(a))。钢管翻转同时在爆炸荷载剪切力的持续作用下形成与炸药接触面大小相近的破片并与钢管母体完全脱离(图8(b)及图9(b))。其后,翻转后的钢管破片向对称面聚拢,出现径向收缩。不断地收缩使聚积在轴线上的金属产生挤压,在轴线上形成向前的凸起,并以一定速度向对面管壁运动(图8(c)及图9(c))。

类似弹丸的破片形成后获得了较大的速度,携带很大的动能。对面的管壁在破片的冲击作用下,发生大变形形成凹坑(图8(d))。如破片动能足够大,对面管壁将被击穿并形成塞块被破片的剩余动能推出(图9(d))。从图12可以看出2.62 cm厚钢管在3 kg装药接触爆炸后产生的破片速度达到406 m/s左右,1.46 cm厚钢管在3 kg装药接触爆炸后产生的破片速度达到568 m/s左右,贯穿对面管壁后剩余速度为88 m/s。虽然由于实验条件限制没有对破片速度进行测量,但可以通过数值模拟方法来拓展实验结果以供分析。

图12 破片单元速度曲线Fig.12 Velocity of fragment element

4 结论

(1)ALE算法能够较准确地模拟出接触爆炸荷载作用下管壁的破坏变形情况。与实验结果比较误差在工程允许的范围内,是实验方法的有益补充;

(2)数值模拟及实验结果表明,接触爆炸对金属管道的直接破坏效应与装药质量、管道壁厚有明显的关系;

(3)小药量与管道的外接触爆炸后在装药与钢管接触处产生振落、凹坑等现象,但产生的破坏范围有限,对管道的其它部分影响不大;

(4)大药量与管道接触爆炸不但在爆炸部位形成孔洞、裂缝,而且形成类似弹丸的破片。这种破片具有较大的质量,在形成时还具有较高的速度、携带较大的动能,在钢管壁厚较小时能够击穿对面的管壁。

研究结果可为进一步针对埋地含油气管道在爆炸作用下的破坏效应研究提供参考作用。不同情况下管道破坏模式相关的理论分析将另文讨论。

[1]Hiroe T,Matsuo H,Fujiwara K,et al.Dynamic behavior of materials induced by explosive loadings initiated using wire explosion techniques[J].Journal of Materials Processing Technology,1999 ,85:56-59.

[2] Balagansky I A,Karanik Y A,Agureikin V A,et al.Fracture behavior of explosively loaded spherical molded steel shells[J].Theoretical & Applied Fracture Mechanics,2001,36:165-173.

[3]Zhang T G.Oblique impact and rupture of thin metal tubes[D].University of Cambridge,1996.

[4]沈晓军,张鹏翔,孙 韬,等.杀爆战斗部破片对厚壁钢管的毁伤效应研究[J].兵工学报,2005,26(4):438-442.

[5]Nurick G N,Radford A M.Deformation and tearing of champed circular plates subjected to localized central blast load[J].Recent Developments in Computational and Applied Mechanics,1997,18(2):273 - 301.

[6] Wierzbicki T.Petaling of plates under explosive and impact loading[J].Int Journal of Impact Engineering ,1999,22(5):935- 954.

[7]吉田隆.旧海军舰船の爆弹被害损伤例につぃて(1)[J].船の科学,1990 ,43(5):69-73.

[8]王肖钧,刘文韬,张刚明,等.爆炸载荷下钢板层裂的二维数值计算[J].爆炸与冲击,1999,19(2):97-102.

[9]章冠人.凝聚炸药起爆动力学[M].北京:国防工业出版社,1991.

[10] Johnson G R,Cook W H.Fracture characteristics of three metals subjected to various strains,strain rates,tempeatures and pressures[J].Engineering Fracture Mechanics,1985,21(1):31-48.