运营桥梁独柱墩加固工程支座安装施工技术

易明伟

(浙江杭长高速公路有限公司,浙江湖州 313000)

1 工程概况

杭长高速公路泗安枢纽3号桥上部结构为现浇箱梁,上跨申苏浙皖高速,里程桩号为AK0+629.106=CRK75+841.080,位于R=150 m平曲线上,桥宽10 m,配跨为(4×20+5×20)m,0号台、4号墩、9号台设双支座,1号、2号、3号、5 号、6 号、7号、8号墩为独柱单支座。随着交通运输业迅速发展,车流量不断增大,重型货车日益增多,上百吨大吨位汽车时有出现,一旦货车靠边行驶或因故靠边停车,独柱式连续箱梁桥在大荷载集中靠边作用下会出现支座脱空、主梁滑移等不利情况,甚至可能发生桥梁失稳倾覆的安全事故。为了营运安全,根据主管部门的指示,我公司邀请了设计咨询单位对泗安枢纽3号桥在“1.3倍公路—Ⅰ级道荷载”“重车(1.2倍标准荷载)自定义车辆荷载”工况下进行了复核验算,经验算在上述工况中支座均出现负反力。按照浙江省交通运输厅要求,需对独柱墩桥梁进行加固处理,通过与原设计单位沟通协商,采取了对2号、6号、7号墩独柱两侧拼宽增设支座处理方案。

2 工程特点与施工方案的确定

加固处理要求新增支座与上部结构箱梁间连接紧密,自重作用确保能承担一定的初压力,支座承担初始压力150 kN。设计支座安装方案为:支座顶部设调平钢板,用于调整桥梁纵横坡,使得支座处于水平位置。该调平钢板需采用粘钢方法提前安装。支座上钢板提前与调平钢板焊接,避免后续施工因操作空间不足。支座下部设楔形钢板,通过敲击方式使支座安装紧密,并安装限位钢板条。并注意将楔形钢板与支座下钢板焊接,见图1。

图1 设计支座安装图

按原设计方案施工,存在以下问题:1)给支座施加的初始应力不能准确计量;2)紧固下钢板为异形钢板,尺寸较为复杂,钢板表面光洁度要求高,需特制且加工时间长,不利于工期控制,且加工成本较高;3)梁底与墩顶间隙小,不利于支座安装等诸多问题。

根据本工程实际情况,经分析研究采用两次浇筑墩身混凝土,一次浇筑到距梁底约60 cm处,用千斤顶顶升钢板垫石及支座,通过接长预埋钢管固定钢板垫石,二次浇筑墩身混凝土至垫石底,见图2。能有效解决独柱墩加固支座安装存在的上述难题。

图2 支座安装图

3 技术特点

1)分两次浇筑墩身混凝土,在第一次浇筑墩身混凝土完成达到强度后通过焊接接长预埋钢管高度固定支座,梁底支座安装空间较大,操作方便。

2)使用千斤顶顶升支座,安设配套压力表,可以直观的从压力表读数反算出给支座施加的初始压力,准确控制新增支座承担的初始压力150 kN,质量得到有效保障。

3)用普通钢板作垫石代替异形钢板,简化钢板加工,只需对上钢板进行楔形加工,提高了施工效率,缩短了施工工期,节约了施工成本,经济效益显著。

4 工艺原理

墩身混凝土分两次浇筑,第一次浇筑到距梁底60 cm处,同时在支座位置预埋四根φ48壁厚4 mm无缝钢管,混凝土达到强度后,通过千斤顶垂直顶升支座下钢板垫石,将支座调平钢板与箱梁底板接触密实,用φ60壁厚4 mm无缝钢管接长预埋钢管固定钢板垫石,第二次安装墩身钢筋,立模浇筑墩身混凝土至钢板垫石底,见图2。

5 施工工艺流程及操作要点

5.1 施工工艺流程

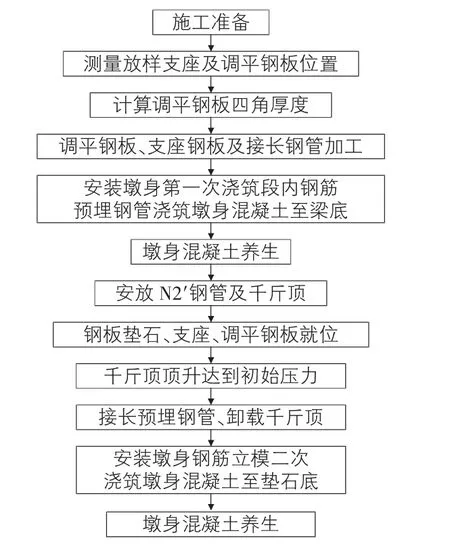

施工工艺流程见图3。

5.2 操作要点

5.2.1 支座位置放样及制作钢板

1)支座位置放样,根据桥梁平面线形,在箱梁底面上放出支座纵、横中线,并在箱梁底部标出支座调平钢板位置。

2)制作支座钢板,支座上、下钢板大小尺寸按图纸制作。支座调平钢板根据测量的梁底纵、横坡结合设计尺寸,计算出钢板四角厚度,加工成楔形,调平钢板贴在箱梁底部要确保上钢板底面处于水平状态,见图4。

5.2.2 第一次浇筑墩身混凝土及预埋支座固定钢管

根据支座体系的高度、千斤顶本体及行程高度,考虑合理操作空间确定墩身第一次浇筑高度为比箱梁底低60 cm。第一次浇筑墩身混凝土范围内钢筋安装完毕混凝土浇筑前,应通过梁底放样的支座位置准确安装顶固支座钢板垫石的四根N2钢管,埋设深度不得小于150 mm,外露长度按式(1)计算控制。N2钢管应安装准确牢固。在后续的混凝土浇筑过程中,应注意对预埋钢管及垫板的保护,严禁触碰使其移位变形,并在混凝土初凝前对其位置、高度进行复核确保准确。浇筑高度达到要求后对表面进行抹面。

图3 施工工艺流程图

图4 调平钢板大样图

其中,H为第一次浇筑墩身混凝土顶面距梁底的距离;h为支座体系总高度含调平钢板与垫石;d为N2,N2'钢管焊接焊缝长度(重合长度);LN2为预埋钢管外露长度;LN2'为接长钢管长度。

5.2.3 墩身混凝土养生

当混凝土强度达到拆模要求后,对模板进行拆除,按规范要求包裹塑料薄膜或洒水进行养生。

5.2.4 支座就位及顶升

1)N2'接长钢管安装,将加工好的N2'钢管先套在N2钢管上,防止支座顶升后因高度不足安装不上返工,N2'钢管长度按式(2)控制,加工样式见图5。

2)试安装调平钢板,为了调平钢板紧贴箱梁底部,对箱梁底部贴钢板位置混凝土表面进行打磨,使其表面更平整干净,安装完毕确保支座上钢板底部水平,调平钢板顶部密贴箱梁底板,在梁板底部和钢板上做好标记,以便在支座顶升时按做好的标记快速准确安放调平钢板及支座上钢板。

3)安放千斤顶,支座采用一个FQY200-150千斤顶(吨位20 t,高度210 mm,行程150 mm,外径D=90 mm,工作压力63 MPa)顶升,将千斤顶放置于预埋钢板上支座中心处。

4)支座及钢板垫石就位,通过梁底支座中心线准确摆放钢板垫石于千斤顶上(最好置于N2或N2'钢管顶上,即要求钢管顶约高于千斤顶),将N2'钢管焊接在钢板垫石上,依次安装支座、调平钢板于垫石上。就位后检查支座的位置,确保满足设计及规范要求。

5)顶升支座,每个墩柱增设的左、右支座应同时顶升,匀速均衡顶升钢板垫石,持荷检查千斤顶是否倾斜。如发现千斤顶倾斜,需调整重新顶升。至千斤顶的顶升压力达到150 kN后检查支座水平度,满足要求后回油抽出调平钢板在与混凝土接触面上涂粘钢胶,按做好标记位置安放调平钢板,重复顶升至设计压力值。

5.2.5 卸载千斤顶

焊接N2,N2'钢管,焊接方式见图6。回油卸下千斤顶。

图5 N2′钢管加工大样图

图 6 N2,N2′钢管焊接大样图

5.2.6 第二次浇筑墩身混凝土

按图纸要求安装墩身第二次混凝土浇筑范围内钢筋及垫石下钢筋网片,立模浇筑墩身混凝土至垫石下,抹面收光。

5.2.7 墩身混凝土养生

当混凝土强度达到拆模要求后,对模板进行拆除,按规范要求包裹塑料薄膜或洒水进行养生。

6 施工注意事项

1)施工前千斤顶、油表、油泵需配套标定,以便于精确控制顶升力。以第一次浇筑墩身混凝土面距钢垫石间的距离为钢管接长后的外露长度,施工前应用压力机对焊接后钢管的轴向抗压强度进行试验,以确保顶固钢管焊接后的整体强度足够,若钢管整体抗压强度不足,需采取增长焊缝等措施增强钢管的整体抗压强度。

2)调平钢板加工前,应根据箱梁底每个支座位置的实测纵横坡度结合设计尺寸算出每一块调平钢板四个角各自的厚度,并对每一块调平钢板做好编号再进行加工,调平钢板进场时需逐块验收,确保各尺寸误差在规范要求之内。

3)第一次浇筑墩身混凝土顶面距梁底的距离应结合支座系统高度、千斤顶本体高度及最大行程综合考虑。N2钢管外露长度与N2'钢管的长度应计算准确,防止钢管过短导致搭接长度不够,过长不方便支座安装,最好做到未顶升时N2钢管或N2'钢管顶约高于千斤顶的顶面高度,要求四根钢管顶面处在同样的高度,且在千斤顶有效行程内将支座顶升到位,由于有四根钢管对支座垫石的支撑,更加方便钢垫板及支座的安放。

4)四根预埋N2钢管及钢垫板位置应准确,保证钢管竖直度与钢垫板的水平度,在后续的混凝土浇筑过程中,应注意对预埋钢管及垫板的保护,严禁触碰使其移位变形,并在混凝土初凝前对其位置、高度进行复核确保准确。

5)千斤顶顶升前应将四根焊接在钢板垫石上,确保在顶升过程中支座不滑落。

6)所有钢板的外露部分均需作深度防锈处理。

7)浇筑墩身混凝土时,要严格控制混凝土坍落度,注意混凝土振捣质量,确保垫石底混凝土密实,最终墩顶混凝土高度宜高出钢板垫石底面10 mm左右。

7 结语

杭长高速公路泗安枢纽3号桥独柱墩加固施工证明,采用第一次浇筑墩身混凝土到预留空间底高度,通过千斤顶顶升支座系统、接长预埋钢管顶固钢板垫石,第二次浇筑墩身混凝土到垫石底的独柱墩加固支座安装施工技术具有操作简单、容易掌握、质量可控、成本低、工期短的优点,值得在今后运营桥梁独柱墩加固支座安装施工中推广使用。因工程质量能有效控制,且施工成本也相对较少,该施工技术可为今后的类似工程施工提供参考。

[1]JTJ 041-2000,公路桥涵施工技术规范[S].

[2]JTG F8/1-2004,公路工程质量检验评定标准(土建工程)[S].

[3]JTG H11-2004,公路桥涵养护规范[S].