柔性制造系统多工作台精度一致性的工艺解决方案

赵建华

(沈机集团 昆明机床股份有限公司,昆明 650203)

0 引言

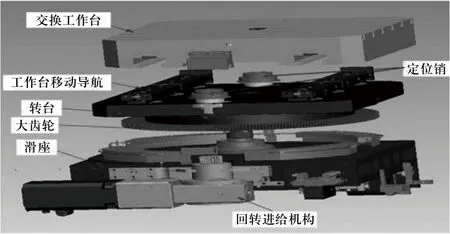

图1 FMS1600三维几何模型

FMS1600和FMS1000柔性制造系统是齐重数控装备股份有限公司订购昆明机床股份有限公司(以下简称昆机)两条卧式加工中心柔性生产线的合同订单项目,是国内规格最大、承载最重和精度最高的用于精密箱体类零件加工的集光、机、电、液、控制、信息和网络的集成应用,实现了多品种零件的混流加工、几种工艺路线并行、作业计划制定和任务分配等功能,满足用户对FMS精度、质量、生产率、可靠性、自动化及设备柔性、生产柔性和工艺柔性等的需求。该柔性制造系统于2009年初在齐重数控装备股份有限公司安装调试完毕交用户使用,主要用于用户方数控立车系列产品的垂直进给箱体、垂直升降箱体和变速箱体类零件的批量精加工。

因FMS1600和FMS1000柔性制造系统的结构特点相似,工艺流程和要求也类似,因此本文以承重和规格较大的FMS1600柔性制造系统做阐述。根据用户要求,FMS1600柔性制造系统由7台双工位卧式加工中心TH6513B/2、30块高精度大规格工作台(1600×1800mm)、有效行程大于50米的物流运输线、24个缓冲存储站等组成,如图1所示。

为了充分发挥柔性制造系统高精度、高加工效率和高自动化的特点,实现随机加工调度需求,把装夹有需加工零件的工作台,交换到柔性系统根据当时各台主机情况指定的主机上加工,必须有任一块工作台交换到任一台主机上的全部精度合格且稳定为前提,因此30块工作台的尺寸精度和形位公差精度及其一致性成为实现的关键。

1 大规格高精度多工作台精度一致性的制造难点分析

工作台部件是柔性制造系统的主机(加工中心)完成回转功能,实现连续精确分度,实现工作台交换精确定位的部件,由滑座、转台和交换工作台三层组成。因FMS1600柔性制造系统的交换工作台规格大,承载重(8吨),采用“一面两销”的定位方式,如图2所示。因此,多工作台定位套和转台定位销之间的孔距精度、配合精度及其相关精度成为保障工作台交换重复定位精度的关键。

图2 交换回转工作台部件的三维CAD模型

1.1 柔性制造系统多工作台精度要求及难点分析

FMS1600柔性制造系统的关键精度要求是:30块工作台(三维模型如图3所示)中任一块交换到7台主机中任一台的两侧基准面和大面的交换重复定位精度为±0.005mm;30块工作台中任一块交换到7台主机中任一台后所有几何精度合格。要保证多工作台交换到任一主机上的±0.005mm交换重复定位精度,须保证多工作台两定位孔的孔距精度及其一致性和两定位孔至两侧基准面的尺寸精度及其一致性;要保证多工作台交换到任一主机上的几何精度,须保证多工作台大面的平面度及其一致性和大面与下导轨面的尺寸、平行精度及其一致性。

要保证多工作台±0.005mm的交换重复定位精度,按公差分配原理,其工作台两定位孔的孔距精度一致性须控制在±0.002mm内,7台精密卧式加工中心转台的两定位销之间的尺寸精度也必须控制在±0.002mm内,且为满足工作台频繁交换后精度保持性高的要求,工作台的定位套和定位孔须有高硬度要求,因此在结构上必须有高精度、高硬度的定位套组装在工作台定位孔中后,其孔距度精度须控制在±0.002mm内,但国内不能生产制造加工如此高精度零件的加工设备,因此用传统的工艺方法是难以保证工作台定位孔的加工精度和尺寸一致性要求。

1.2 柔性制造系统多工作台的加工工艺流程

在传统的工作台加工工艺的基础上,工艺根据柔性制造系统多工作台的精度要求和7台精密卧式加工中心总装配精度的要求,分析最终工艺精度,并根据尺寸链的原理和昆机现有制造条件,把这些精度合理分配到多工作台的加工工艺和精密卧式加工中心装配工艺上进行保证,采用新的工艺流程和新的灌胶工艺方法保证多工作台的高精度要求及其一致性。

保证多工作台精度及其一致性要求的工艺流程如下:

2 保证多工作台精度一致性的工艺措施及工艺创新

图3 工作台的三维CAD模型图

2.1 保证多工作台两定位孔孔距精度及其一致性的工艺措施及创新

因加工设备精度的原因,用传统的精加工孔的方法难以保证工作台两定位孔极高的尺寸精度及其一致性要求,经工艺认真分析和研究,采用制作精密灌胶夹具,对工作台定位孔和定位套进行精密灌胶的创新工艺方法,保证了工作台组装定位套后2定位孔的孔距精度一致性要求。

1)通过对定位胶的流动性、胶层厚度、灌胶方式、排气方式和零件的结构形式及相关要求反复进行多次工艺试验攻关后,确定了灌胶相关工艺参数、流程和方法。工作台定位套灌胶局部结构如图4所示。

2)通过设计制作精密灌胶夹具如图5所示,以灌胶夹具上的两定位销作为多工作台两定位套的公共定位基准,对多工作台两定位套进行灌胶,保证多工作台两定位孔的孔距精度一致性要求,如图6所示。工作台定位孔灌胶工艺技术取得的重大突破和创新,为昆机柔性制造系统多台精密卧式加工中心和多工作台的精确定位提供了可靠技术支撑。

图4 工作台定位套灌胶局部图

图5 灌胶夹具三维模型

图6 工作台灌胶示意图

2.2 保证多工作台两定位孔与两侧基准面尺寸精度及其一致性的工艺措施

为保证工作台两定位孔与两侧基准面尺寸精度及其一致性要求,在精磨工作台大面、下导轨面和两侧基准面后,按工艺实验确定的灌胶流程对工作台两定位孔实施灌胶,如图6所示,在灌胶夹具右上角设计有固定测量柱作为多工作台两侧基准面与灌胶夹具两侧基准面的尺寸测量基准,在夹具中心设计有测量工作台中心跳动的装置,按下述流程进行工作台两定位孔的精密灌胶,保证了多工作台两定位孔与两基准侧面的尺寸精度及其一致性。

多工作台定位孔灌胶流程如下:

1)校正工作台两侧基准面与夹具两侧基准面平行;

2)校正工作台中心孔跳动;

3)以夹具上的固测量基准面作为测量基准,测量第一块工作台两侧基准面与夹具固定侧量基准面的尺寸作为后续工作台灌胶的基准尺寸;

4)固定两定位套于工作台上;5)进行工作台两定位孔灌胶。

2.3 保证多工作台大面和下导轨面高精度及其一致性的工艺措施

工作台平面度是保证精密卧式加工中心整机的关键基础精度,要保证每块工作台交换到主机上后所有的几何精度达到要求,工作台大面的平面度及其与下导轨面的尺寸和相互平行精度及其一致性成为实现的关键。工艺上采取了和以往单件工作台完全不一样的保证措施,以大面和导轨面互为基准,经过多次精密加工,最后采用精密刮研技术确保多工作台大面的平面度及其一致性要求,又以其为基准,在高精度数控导轨磨床上对工作台下导轨面进行精密磨削,保证多工作台下导轨面与大面间的尺寸、平行精度及其一致性要求。

3 结束语

通过优化工艺流程,以大面和导轨面互为基准,采用精密刮研技术,保证多工作台大面的平面度及其一致性,再以其为基准,对下导轨面进行精密磨削,确保其尺寸和平行精度的一致性;采用精密灌胶工艺技术,研制专用精密灌胶夹具,保证工作台两定位孔的孔距精度一致性及其至工作台两侧基准面间的尺寸精度一致性,满足了多工作台的高精度及其一致性要求。该精密加工方法和流程同时在FMS1600和FMS1000两条柔性制造系统的多工作台上应用,取得了较好的运用效果,也为柔性制造系统多工作台的精密制造提供了一种实用可行的工艺解决方案。

[1] 俞圣梅, 杜陀.我国FMS技术的发展现状[J].制造技术与机床, 1994.02.

[2] 赵晓波, 张鸣, 罗振壁, 等.可重组FMS中缓冲区容量的优化配置问题[J].系统工程学报, 2000.02.

[3] 峰岸清次,中冈正孝,光藤荣.回转体的装配方法以及回转体和摆动体的滑动构造[P].中国专利: CN1480293,2004-03-10.