蠕墨铸铁制动盘铸造缺陷分析及对策

潘安霞

PAN An-xia

(常州轻工职业技术学院,常州 213164)

0 引言

高速旅客列车基础制动均采用盘形制动。我国盘形制动装置研究和应用已经有了较大的发展。目前所有的提速客车和准高速客车及双层客车都安装了盘形制动装置。制动盘是盘形制动装置中最重要的部件,它必须通过与闸片的摩擦将巨大的列车动能转化为摩擦热能,并将热量散逸到周围环境中。它的结构既要求有良好的摩擦性能,又要求有良好的抗热裂性能,还要求有良好的通风散热性能。

蠕墨铸铁是20世纪70年代投入工业应用的一种新型铸铁材料,其最大的性能优势在于它具有非常优良的热疲劳性能,蠕铁同灰铁相比,抗拉强度提高至少70%,弹性模量提高35%,而疲劳强度提高近一倍。蠕铁同球铁相比,导热性、热疲劳性能和铸造性能大大提高。同铝合金相比,蠕铁的强度和刚性要高出一倍,而疲劳强度要高出二倍。从不同石墨形态铸铁的摩擦磨损性能试验结果可以得出:蠕墨铸铁的磨损率低和摩擦系数高,而且在速度与接触压力变化时其摩擦磨损性能变化率最小,因此蠕墨铸铁具有优良的摩擦磨损性能,是制造制动盘的比较理想的材料。

目前,国内采用的制动盘材质为蠕墨铸铁,但是我们在生产过程中发现制动盘合格率低,报废率过高,因此我们对制动盘的报废率低的原因进行分析和排查,对造成缩孔缩松的原因进行排查,并且对主要的生产过程进行分析、改进并控制,使之稳定在一定的水平上,提高制动盘合格率。

1 制动盘的化学成分及结构

1.1 化学成分

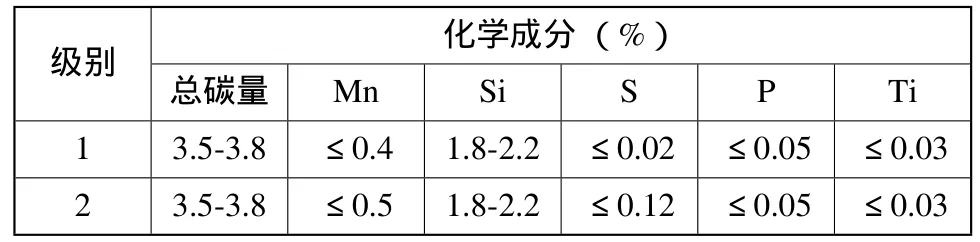

蠕墨铸铁制动盘化学成分如表1所示。

表1 蠕墨铸铁制动盘化学成分

1.2 结构

制动盘的外径为640mm,内径为360mm,摩擦面厚为20mm,总质量为100kg,两摩擦面之间有散热筋相连,结构复杂,生产难度较大,制动盘的结构如图1所示。

2 制动盘的主要铸造缺陷

对7-12月份期间有铸造缺陷的制动盘进行大量取样,结果如表2所示。

由表2和图2可以看出:缩孔缩松的铸造缺陷是制动盘的主要缺陷,因此决定对缩孔缩松的铸造缺陷造成的原因进行分析和确认,并且加以控制,使其报废率降低,即可有效提高制动盘合格率和总成品率。

图1 蠕墨铸铁盘体的结构

表2 7-12月份期间制动盘报废汇总统计

3 缺陷产生的原因确认

采用头脑风暴法对形成缩孔缩松的原因进行了分析,归纳出如下可能出现的原因:蠕化率的影响、生铁的有害元素影响、蠕化工艺的影响、操作工人技能不够、压边冒口量不符合工艺、浇注温度、速度不符合工艺、型砂配比不符合工艺、固化剂加入量超过工艺范围、砂型刚度低、砂箱刚度低、树脂砂设备的影响和环境温度对回用砂的影响。对不用的原因采取相应的确认方法进行实验和对比,如表3所示。

表3 原因确认

确认结果(如表4所示):

表4 末端原因确认结果情况汇总

由表4可以看出,产生缩孔缩松的主要原因是:生铁中的有害元素;蠕化工艺;固化剂的加入量。

图2 制动盘铸造缺陷情况排列图

4 解决措施

4.1 固化剂加入量的控制

将超过工艺范围的固化剂加入加入到型砂中,将会造成砂型的硬化速度加快,导致砂型的紧实度的均匀性差,降低砂型的强度和刚度,影响铸件的自补缩能力。在浇注过程中,将铁液注入型腔,铁水在凝固时,由于砂型壁比较疏松,铁液在冷凝时石墨化膨胀的自补缩能力将会变差,制动盘就容易产生缩孔缩松的铸造缺陷缺陷,降低产品的合格率,并且砂型中的砂子容易掉落到铁水中产生夹砂缺陷,影响制动盘的整体合格率。固化剂的加入量,应严格按照工艺执行。

4.2 生铁中有害元素的影响

硫是反球化元素,同样在蠕墨铸铁中它也是有害元素,它阻碍形成蠕虫状石墨。在正常生产时,加入蠕化变质剂以后,只有当铁水含硫量降到0.020%以下,同时铁水中又有一定的残留变质元素含量时,才能处理成功。或者将硫脱到很低(s<0.002%)。在金属型中快速冷却也可以得到蠕墨铸铁.因此硫量也是生产蠕墨铸铁的重要因素。含硫量的控制可以使得蠕化率高且稳定,减小铸件的收缩率,提高铸件的致密程度,减少缩孔缩松的产生。

4.2.1 选择含S量合适的生铁

通过对采用不同生铁生产的制动盘缺陷的结果进行比较,发现徐州生铁和本溪生铁生产的制动盘,不仅蠕化率比较稳定,而且探伤合格率高。(详见表4)。

表4 不同生铁生产的制动盘废品率统计

生铁的含硫量的不同,对制动盘的蠕化结果有不同的影响,导致制动盘的铸造缺陷会有所不同。通过理论研究分析及多次试验,最终确定了生铁的合适的含硫量(≤0.03%)。

4.2.2 进行生铁和蠕化工艺合理搭配的工艺试验

当采用含硫量较低的生铁时,我们在生产制动盘时即采取蠕化剂处理工艺措施,使得蠕化率高而稳定,石墨体积变化小,铸件收缩倾向小,较好地提高了铸件的致密度。

当含硫量超过0.03%时,我们在生产制动盘时采取球化剂的蠕化工艺进行生产,使得蠕化稳定。

5 结论

通过控制固化剂的加入量、针对生铁中的含S量的不同采取不同的蠕化工艺等对策对制动盘的加工工艺进行不断改善,铸件的成品率得到了提高,缩孔缩松的铸造缺陷得到了较大的改善,产品的合格率得到了显著的提高,其合格率率已由原来的75%提高到现有的88%。

[1] 黄志辉. 我国首台高速动力车制动盘及制动闸瓦材料的选择[J]. 机械, 1998, 25(5): 2-5.

[2] 钱坤才. 高速列车特种铸铁制动盘可行性的研究[J] .机车车辆工艺, 1999, (2): 3-5.

[3] 李华基, 洪观镇, 刘华堂. 浇注前停留时间对蠕墨铸铁蠕化衰退的影响[J]. 机械工程材料2011, 35(4): 17-24.

[4] 何正禄. 新型客车制动盘结构和材料分析[J]. 机车车辆工艺, 2000, 12: 1-6.

[5] 王明峰, 王峰, 郭新. 三片式阀体缩孔(松)缺陷的解决[J].铸造设备与工艺, 2011, 2: 31-36.

[6] 孙磊, 等. 用含镁蠕化剂处理蠕墨铸铁工艺探讨[J]. 铸造设备与工艺, 2010, 1: 22-26.