激光切割机中激光喷嘴设计研究

王鹏飞,周 广

(山东工业职业学院,淄博 256414)

0 引言

喷嘴是激光经导光系统传输聚焦后最后射入工件前的关键部件,也是影响切割加工质量的重要部件。为进一步研究本系列金属切割机型,提高其切割质量,必须对喷嘴结构设计进行研究[1,2]。通过对传统喷嘴结构的气流分析,指出了大功率金属熔融切割时其对聚焦光束的不利影响以及去除熔渣的动力丧失等影响,并据此提出超音速拉法尔喷嘴的设计方法及其应用。

1 喷嘴对切割质量的影响

喷嘴的主要作用有:l)为形成光路系统最终聚焦的聚焦镜提供容纳腔。2)提供切割过程中的所需要的辅助气体。3)具有可变调焦设计(如F轴设计)的激光喷嘴,可以在激光切割过程中起到自动调节聚焦距离的功能。

影响切割质量的因素很多[3],如激光光束质量、数控机床的精度和运行速度、重复精度以及导光系统稳定可靠等。在诸多因素中,喷嘴的结构形式、其辅助气体的种类、压力、速度对于切割质量具有非常重要的影响。同时,对于整个切割过程来说,加工工件的厚度、材料类型也需要与激光喷嘴提供的辅助气体类型、压力、速度形成一个良好(或最佳)的工艺匹配。目前,对激光加工工艺的研究是当前激光研究中的重点内容,喷嘴的结构设计也是其重要的一个方面。喷嘴直径的大小,实践证明具有一定影响,这是因为出口处气流形状以及压力分布情况是由喷嘴大小所决定的,效率最高的情况经过试验证明,最佳直径在1.5mm左右。

另外,当喷嘴口与聚焦光束不同轴,这样对于同轴喷嘴存在一定范围的偏差,辅助气体与光束不同轴就会出现,这样由于吹气的偏斜而影响到的切缝的一侧过烧或不光滑就不可避免,造成切缝过宽,从而影响到喷嘴的损坏,使得切割无法有效进行。所以,对于同轴喷嘴来说,应该要求X、Y两个方位平移调整喷嘴,同时,为了保证进行稳定,还应该设置紧锁装置。气流特性、加工工艺的匹配对于非同轴喷嘴则更为复杂。

2 喷嘴结构及气流分析

2.1 喷嘴基本结构

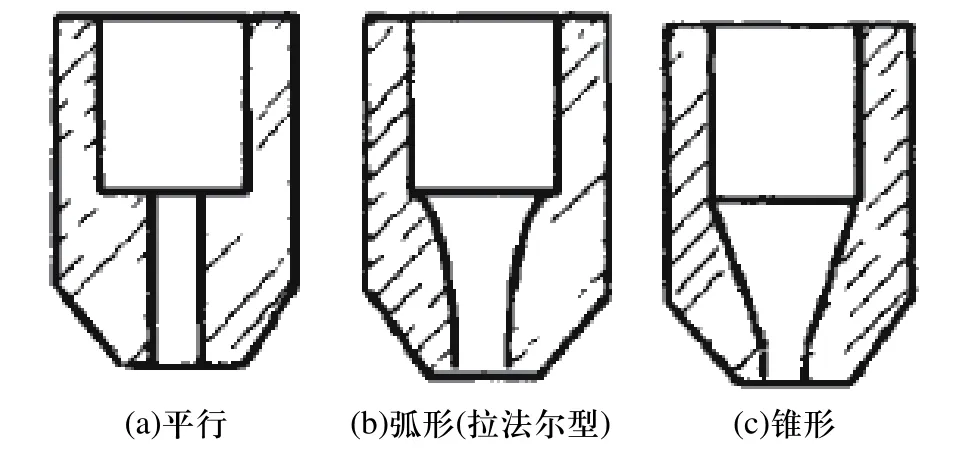

通常喷嘴的形式如图1,主要有平行、弧形和锥形三种喷嘴形式。在辅助气体压力增加的情况下,这三种喷嘴均可以获得较高的切割速度和好的切割质量,各种形式对此又各具影响。图1(a)型结构简单,容易加工、成本低,但气流流俗和效率较差。图1(b)型为拉伐尔喷嘴,它可获得较高的流速和较好的气流形状但加工困难,废品率高。图1(c)型是喷嘴的常见形式,其气流效率不如拉法尔喷嘴,结构较为简单。

图1 喷嘴三种形式

上述喷嘴在加入辅助气体时,结构会有所改变。在实际加工中,喷嘴的主要剖面结构,也主要是存在平行、锥形和弧形。

2.2 常用喷嘴气流分析

当喷入气体压力大于2倍的环境压力时,喷嘴喷出的气体是膨胀不足的。这种情况下,在喷射气体中会形成高能量的激波,同时,喷射气体撞击到工件表面后会形成障碍逆流,在离工件固体表面的一定距离处会产生一个停滞区域。这样正常产生的激波称之为正激波(MSD),它位于工件表面的的上方,它导致了气流减速到一个亚音速值。由于正激波(MSD)不可避免的会导致气体动力性能的降低和严重影响切口内部的空气动力性情况,所以,正激波的强度是非常重要的。通过正激波区域后进入切口的喷射气体是膨胀不足的,因此,在切口的上端会形成一个膨胀波的区域,而在外端,当膨胀气体作用到气流边界上则形成一个压缩波,两者的结合处,会产生一个斜激波。

同时,气体喷射入切口时途径一个严格的密封区域,因而,大部分的气流会从同轴改变成发散的气流,切口内部的气体会产生一个渐强的紊流,这将使切口内部的气体稳定性大大降低。

由于斜激波会产生一个逆向的倾斜压力,因此,切割前沿处斜激波的阻碍,会产生一个分离的气流边界层。在分离点下的气流会转化成涡流和滑流,大大降低了气流的动力传递和去除熔渣材料的能力。相关的一些研究表明,切口内的气流参数以及分离边界层,对于切口质量有着深刻的影响。通过这些研究得出,提高会使喷入气体阻塞的正激波(MSD)强度,增加工件的厚度,首先会不可避免加剧分离层的产生,降低气流沿切口的穿透能力和去除熔渣能力,将使切口内的气流激波模式反而变得更差。同样分离点也会在切缝壁上,平行于切割方向,形成一个可见的边界,这一边界把切缝壁分成了两个具有不同切割质量的区域。

由于不一致的气体流动会产生气体密度的非均匀性,这种非均匀性会导致气体的折射,上述的现象将严重影响、干涉激光的最终聚焦,产生第二聚焦点或使激光聚焦光束发散,这种气体干扰将极大地影响激光切割的熔切效率和改变激光光束的模式,导致较差的切割质量和较低的切割速度。此外,激光喷嘴的底部和工件表面之间的距离也会在切割过程中变得非常敏感,容易偏离公差范围。

3 超音速拉法尔喷嘴

3.1 拉法尔喷嘴设计

新型的超音速拉法尔喷嘴在空气动力学的原理指导下进行设计,具有很好的气体动态参数,喷出气体的工况会得到极大的提高。尤其在正确设计的条件下,P0的潜能可以全部有效的转化成气流速度能量,所以喷出气体的速度会超过音速且能随着喷入气体压强P0的增加而增加,可以获得更高的气体动力来提高去除熔渣的能力。这一因素将大大提高激光切割速度和减少热影响区域。另一方面,超音速喷嘴的气流边界细长清晰,非常适合精加工激光切割和切割厚材料。拉法尔能使供气的滞压(stagnation pressure)全部转化成动能,这样可以有效地把熔化的金属及其夹渣物从切缝前沿吹走。对于新设计的喷嘴来说,其产生的气流具有边界整齐,紊流度小,气流均匀一致且不存在激波的特点,同时,环境压力值与喷嘴出口的气流压力值相同。喷嘴内腔的横截面积先缩小后放大是为了满足喷嘴出口的流速达到超音速(Ma>1)的要求。

在结合空气动力学的原理基础上,同时满足设计中的气流要均匀一致,紊流度小,流场中不存在激波的特点,这里采用较为简便的解析法设计,其中,稳定段、收缩段、喉部和扩张段是构成超音速拉法尔喷嘴的四个部分,应该注意在设计过程中,应该满足激光束和喷嘴壁不相互干扰的原则。

其中,在分析各种喷管设计的基础上,结合激光器的光路系统安装配合相关特点,对于圆弧型收缩段拉法尔喷嘴设计来说,如图2所示为喷嘴上曲面曲线简图,这里采用弯曲喉部并最大转折角bB=0.5v1。

图2 拉法尔喷嘴曲线图

从图2中喷嘴上部曲线可以看出,BC在B点处有最大的斜率,此时的最大转折角为bB。曲线在C点的斜率为0,这样C点称为终止点,B点称为转折点。喉部的均匀音速流变成转折点B处的泉流则是B点以前的曲线设计目的,对于B点以后段曲线来说,起作用就是将泉流按照流动规律转换成满足Mad要求的均匀平行流。考虑到收缩段曲线对出口气帘的较小影响,为了方便计算,圆弧加直线组成B点以前的曲线。在图中,可以使得圆弧与直线相切于P点,而心位于通过喉部的Y轴上。利用一段比较长的直线使得喉部的平直音速流向泉流过渡,这样有利于气流转变成泉流,同时按照泉流形式加速这就是圆弧的作用。为了满足流动充分接近真正的泉流,应该使得直线段尽可能长。在精确给定超音速泉流的基础上,无限逼近精确B点后的曲线的设计,然后可以通过计算机程序来建立相关的B点以后的曲线。

对于初始膨胀段的AB段来说,气流进入喷嘴经压缩段压缩后,在喉部达到音速,在AB段作用下向外膨胀而加速,同时需要注意,从壁面到AB曲线逐渐向外偏,气流方向在转折点B处过渡成以超音速流动的泉流。而此时在平行段的BC内部,气流继续在平行段膨胀。考虑到向内加速膨胀特点,同时要求BC曲线的斜率逐渐减小,到C斜率转变为0。当气流到达EC线时,气流完成了膨胀加速。管口区Mad对应的马赫角为pl,直线EC同轴线的夹角等于μ1,与轴线平行方向,达到所要求Mad。

3.2 拉法尔喷嘴的实际应用分析

基于上述方法设计的拉法尔喷嘴,在模型试验时,喷嘴内部的气流与喷嘴壁摩擦假定为一维摩擦,因此,由于摩擦存在的气流动力损失可以以一个简单计算方式来评定。该喷嘴的气流出口直径为1.7mm,当然,这种简单的假定粘性摩擦形式和一维流体模式以及微机械精度偏差并不意味结果完全精确。因此,我们进行了多次喷入不同的压力气体的实验,分别检测了相应工况下拉法尔喷嘴出口气体的静态压力,选择了一种最接近环境压力的工况模式。在这种方式下得到的喷入气体的压力值为8bar,与设计方法中的理论计算值相比,几乎没有差异。

结合上述正确的理论设计、计算方式及实际应用检验,我们实现了拉法尔喷嘴的实际设计应用。对于喷出气体,也作了相关的实验。这些试验也用于确定喷出气流的超音速值范围,命名为超音速距离。喷出的超音速气流会与周围环境气流形成一个圆柱形气流边界层,在边界层上产生气流摩擦,因此,喷出气体会存在一个从轴向中间开始向两边边界层逐渐递减的气流速度,喷出气体以轴心为最强速度穿透射入空气中,伴随着气体摩擦逐渐减弱,从超音速进入亚音速值。靠近边界层的喷出气流先进入亚音速值,轴向中间的进入最晚。所以,喷出气流基本上经历三个阶段,先是全部气流均为超音速,而后气流速度沿边界层开始向轴心渐渐进入亚音速,此过程也将产生一定的紊流,成为气体速度的混合区域,而后气流全部为一亚音速值。因此,从喷嘴处到中间轴向气流降低开始进入亚音速值,我们称这一段距离为超音速距离。

4 结束语

激光切割是激光加工中应用最广泛的一种加工方法,它是非接触光学热加工,激光光斑非常小,能量高度集中,故其与传统的切割加工方法相比,具有以十分明显优势。本文分析喷嘴的气流特性、拉法尔喷嘴设计方法,对于今后激光切割区发展具有一定帮助。

[1] 阮鸿雁, 吕建军, 杨波, 等. 激光切割超音速喷嘴的流场特性[J]. 中国激光, 2009, 36(5).

[2] 张安峰, 周志敏, 李涤尘, 等. 同轴送粉喷嘴气固两相流流场的数值模拟[J]. 西安交通大学学报, 2008, 42(9).

[3] 付曙光, 卢云丹, 程翔. 基于Fluent的除鳞喷嘴内部流场数值模拟[J]. 制造业自动化, 2010, 32(2).