汽轮发电机组滑动轴承油膜振荡故障的分析与治理

陈阳,杨建刚

(东南大学 火电机组振动国家工程研究中心,南京 210096)

1 前言

某台350 MW汽轮发电机组由高、中压合缸,低压缸,发电机和励磁机组成。励磁机为悬臂结构,全轴系有6套轴承,其中汽轮机1#,2#轴承为可倾瓦轴承,3#,4#轴承为椭圆瓦轴承,发电机5#,6#轴承为球面瓦轴承。机组结构简图及传感器布置如图1所示。

图1 机组结构简图和传感器布置图

该机组在某次检修后开机,定速3 000 r/min时发电机两侧轴承轴振较大。根据对波形图和频谱图的分析,认为发电机转子存在质量不平衡。在励磁机、低发对轮及发电机护环加重后,轴系动平衡达到较高精度。轴系平衡结束,机组2次升速到2 950 r/min后,发电机两端轴承振动突变,机组因5#轴承x测点振动超过跳机保护值而被迫停机。上述异常振动影响了机组的安全稳定运行。

2 振动不稳定现象

(1)振动突变主要出现在发电机前后端轴承上,其他4套轴承振动稳定。图2给出了一次典型的振动突变过程。5#轴承x,y,6#轴承x,y4个测点振动几乎同时突变,尤以5#轴承x测点最为明显。振动突变后,几秒钟内就会上升到振动保护动作值。

图2 一次振动突变过程曲线

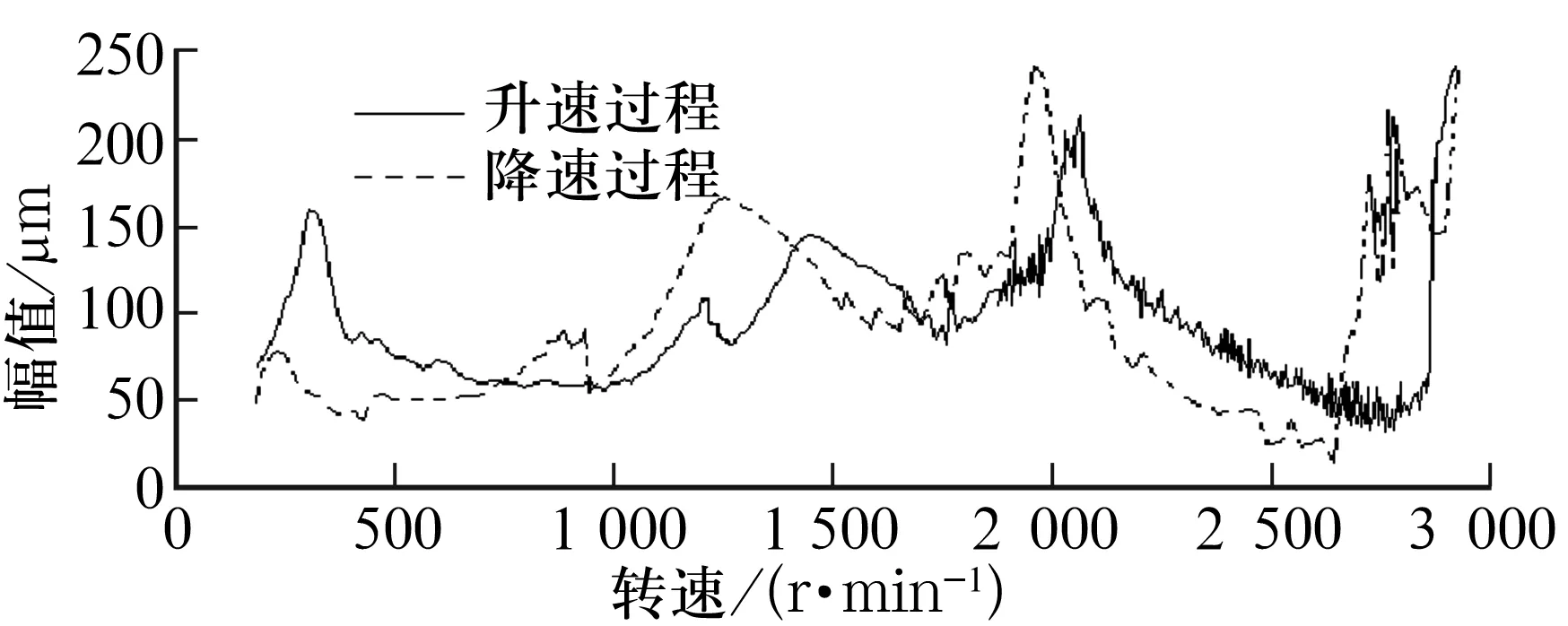

(2)图3给出了最后一次升速5#轴承x测点振动幅值随转速变化情况。1 800 r/min之前振动基本稳定,波动幅度较小;升到1 800~ 2 900 r/min时,振动存在不稳定波动,但波动幅度尚在控制范围内;2 900 r/min后继续升速,波动幅度明显增大;转速继续升高10~20 r/min,波动幅度扩散,振动剧增引起机组振动保护动作,降速到2 700 ~2 750 r/min后振动值才能降下来。多次试验发现该过程具有很好的重复性,振动发散与转速之间的关系非常明显。

图3 5#轴承x测点振动发散伯德图

(3)图4给出了3个典型转速下的频谱图,分别代表1 800 r/min之前、1 800~2 900 r/min和振动突增后的频谱图。1 800 r/min之前,振动频谱比较“干净”,工频以下低频分量几乎没有;1 800~2 900 r/min出现了低频分量,但其幅值尚可控;2 900 r/min后,频谱图中出现了杂乱的低频分量,而且幅值较大,远超过工频分量幅值。

图5给出了某次振动突变后的振动波形。图上黑点与汽轮机旋转周期相对应。该波形图所对应的转速为2 921.5 r/min。由该图反推出故障信号频率约为9.7 Hz,对应转速约为582 r/min,该转速与发电机转子一阶临界转速很接近。该现象与图4不完全相符。

图4是取8个采样周期数据所生成的频谱图,频谱分辨率仅为1/8转速频率,9.7 Hz分量幅值被泄露到相邻谱线中,导致低频分量比较杂乱。图6给出了取16个采样周期数据所作的细化频谱图。可以看出,低频分量主要集中在9.7 Hz附近,幅值达到166μm,远远超过工频分量振幅。

图4 3个典型转速下5#轴承x测点的频谱图

图5 5#轴承x测点某次振动突变后的时域波形

图6 3 000 r/min下取16周期数据的细化频谱

该现象与波形分析结果相同。当转速频率不是故障频率的整数倍时,FFT分析时所取数据量要尽可能大一些,以减少频率泄漏效应。

3 振动突变原因分析

综合以上振动特征,认为突发振动是真实信号,不稳定振动与发电机转子本身没有关系,而是由支承转子的轴承故障所致。通过对振动突发性、振动与转速之间的关系及发电机转子一阶临界转速所对应的频率等特征的分析,初步判断机组发生了油膜振荡故障。

油膜振荡是轴颈带动润滑油高速流动时,高速油流反过来激励轴颈,使其发生强烈振动的一种自激振动现象[1]。大多发生在机组启动升速和超速试验过程中,也有部分情况发生于机组带负荷运行过程中。

图7 滑动轴承力学分析简图

油膜振荡故障是一种强烈的自激振动,具有以下特征[2]。

(1)油膜振荡发生之前,振动以工频分量为主。一旦发生,低频分量幅值将成为主要频率成分,振动频率约等于转子系统固有频率,不随转速的变化而变化,不能用提高转速的方法来消除。

(2)振动具有幅值大和突发性的双重特性。临近油膜振荡时,会出现不稳定的低频振动分量,此时通频幅值会表现出一定程度的波动。一旦发生油膜振荡,振动幅值在短时间(几秒钟)内剧增,而且振动幅值远大于普通强迫振动。

(3)只有当转速大于2倍转子一阶临界转速时才有可能发生油膜振荡。轻载轴承在该转速之前,可能首先出现油膜涡动。重载轴承在升速过程中可能直接发生油膜振荡。

(4)转速滞后现象。升速和降速过程出现油膜失稳的转速不一致,降速时油膜振荡消失的转速低于升速时产生油膜振荡的转速。

(5)正常工作时,轴心按一定的轨迹运动,且轨迹在小范围内变化;当油膜振荡发生时,振动逐渐加剧,轨迹的变化范围急剧增大,且呈紊乱状态[3]。

通过对该机组振动突变后多次启停数据的分析,发现该机组的不稳定振动特征符合上述油膜振荡故障特征,可以确定该机组发生了油膜振荡故障。

4 油膜振荡故障的治理

油膜振荡故障的治理可以从以下几方面入手[2-7]:减小轴承顶隙、增大轴承侧隙;减小轴承长径比;抬高失稳轴承标高;增大轴承上瓦乌金宽度;提高轴承自位能力;提高润滑油温或更换黏度较低的润滑油等。

当确定机组出现振动突变的故障为油膜振荡后,对机组安装数据进行检查。通过查阅安装图纸发现该机组5#,6#轴承顶隙值已达到下限,但是单边侧隙值偏小,仅为0.47 mm。

针对机组油膜振荡故障,确定并实施了以下处理方案:

(1)将5#,6#轴承单边侧隙放大到0.80 mm,5#,6#轴承椭圆度由目前的0.5提高到0.68;

(2)5#瓦轴承标高在目前基础上抬高0.10 mm;

(3)取消5#,6#轴承预紧力,使球面能自由定位。

机组处理后再次开机。在整个升速过程中机组的振动情况良好,未出现明显的低频分量。表1给出机组在3 000 r/min时5#,6#轴承的通频振动数据。各测点振动值达到优秀水平。图8为机组定速3 000 r/min时5#轴承x测点的频谱图,从图8可以看出,振动以工频分量为主,低频分量几乎没有,可见油膜振荡故障已经消除。

表1 处理后5#,6#轴承3 000 r/min下通频数据

图8 处理后3 000 r/min下5#轴承x测点频谱图

5 结束语

汽轮发电机组检修后轴承振动突变是由9.7 Hz低频分量所引起的,该低频分量所对应的转速与发电机一阶临界转速比较接近。在对伯德图、频谱图及波形图分析的基础上,确定机组振动突变是由于发电机轴承发生了油膜振荡所致。通过修改失稳轴承的侧隙及标高消除了油膜振荡故障。改进后机组再运行时各轴承振动情况均满足主机要求。