大跨度连续槽形梁预应力施工技术

刘明才

(中铁十四局集团第二工程有限公司,山东泰安 271000)

预应力混凝土连续槽形梁是一种下承式桥梁,属梁板空间组合开口式结构,由主梁、道床板、端横梁等组成。槽形梁自身的开口式结构特点致使其横向整体抗扭刚度较弱,同时道床板与两侧箱形主梁竖向刚度的巨大差异也使得两者抗变形能力差异巨大。槽形梁结构受力复杂,预应力体系布置密集,如何确保预应力体系的施工精准度对于槽形梁结构的抗裂及防侧弯变形有重要意义。

1 工程概况

邯黄铁路肖张镇跨大广高速公路特大桥上跨衡水湖输水通道卫千渠处,为保护卫千渠水质不受铁路污染,桥梁上部结构设计采用(40+64+40)m现浇连续槽形梁。槽形梁横向总宽度10.8 m,槽内净宽6.9 m,两侧主梁采用箱形结构,槽形梁横断面如图1所示。

槽形梁分段如图2所示,共分为A1,A2(两段),A3(两段),A4(两段)等七段,施工顺序为A1(A2)→A3→A4。A3段为中跨合龙段,A4段为边跨合龙段。槽形梁设置纵、横向双向预应力体系。纵向预应力束分为顶板束(36束)、底板束(16束)及腹板束(60束),T1~T6为顶板束,B1~B5为底板束,F1~F10为腹板束,除F3,F4,F6,F7采用单端张拉外,其余均采用两端张拉。横向预应力束共计336束,其中H0及H0-1型采用两端张拉,H1采用单端交错张拉。

图1 槽形梁横断面(单位:cm)

2 预应力施工准备

2.1 原材料检验

波纹管、钢绞线、锚具、夹片等预应力材料进场后应按要求进行各项试验、检验工作,合格后方可投入使用,坚决杜绝不合格原材料流入。

2.2 张拉设备选用

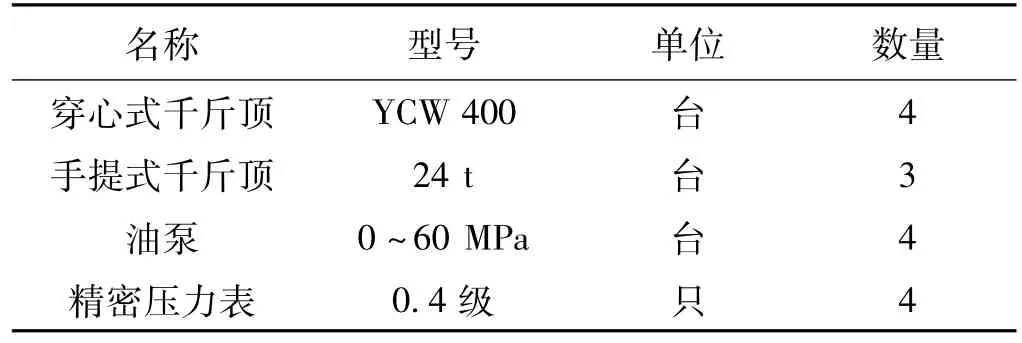

选好张拉设备是保证预应力施工质量的首要前提。根据设计张拉力选择吨位、行程适宜的千斤顶及与之配套的高压油泵和油表。张拉设备配备见表1。

图2 槽形梁分段示意(单位:cm)

2.3 锚口损失、孔道摩阻与偏差系数的测定

2.3.1 锚口损失的测定

预制两块尺寸为80 cm×80 cm×400 cm的C55钢筋混凝土试验块。试验块两端锚垫板后部设置加强钢筋网和螺旋筋,锚垫板之间使用内径分别为80 mm,90 mm的钢管连接。试验块混凝土龄期超过7 d,强度达到90%以上后,进行锚口损失测定试验。实测锚口损失为张拉端张拉力的6%,与设计取值相符。

表1 张拉设备配置

2.3.2 孔道摩阻与偏差系数的测定

孔道摩阻系数、管道偏差系数的测定选在先行施工的A2梁段F1,F2钢束上进行。计算两项系数的关键在于千斤顶平均张拉顶力N0值的测定,根据实际测定的N0值按照规范规定的公式反算即可求得两项系数。

试验时,穿入钢束 F1(F2),安装工作锚(无夹片)、千斤顶及工具锚,对称张拉两侧主梁的F1(F2)束。假定梁体大里程方向为A端,小里程方向为B端。将A,B两端同时张拉至4 MPa,将A端油泵关闭,继续张拉 B 端,张拉过程按0.1 T0,0.2 T0,0.4 T0,0.6 T0,0.8 T0,1.0 T0(T0为设计锚下张拉力)分级。张拉至设计锚下张拉力后,持荷2 min后记录下A端线路左侧的油表读数dA。根据回归方程推算dA对应的千斤顶张拉顶力N1。B端千斤顶回顶,再重复两次张拉分别得出N2,N3。然后执行张拉和关闭的千斤顶互换并重复三次上述张拉操作,分别得出N4,N5和N6。取上述6个数值的算术平均值即为N0值。

通过上述试验,计算出实际孔道摩阻系数为0.22,管道偏差系数为0.002 7,与设计图纸给出的孔道摩阻系数0.23,管道偏差系数0.002 5相比,实际孔道摩阻较小而管道偏差较大,计算时采用试验数据。

3 预应力施工工艺与措施

3.1 预应力管道安装

预应力管道位置的偏移与弯曲都将改变梁体内应力或产生附加应力,给梁体承载带来不利影响。波纹管安装必须严格按设计位置进行。

1)除按照图纸要求配置定位钢筋外,还应在曲线部位加强、加密定位钢筋,加密后钢筋间距一般≤30 cm。

2)波纹管接头应平顺严密,不能发生漏浆现象;预应力孔道应顺直,以减小管道摩阻力。

3)锚垫板周围是预应力区和非预应力区的分界处,该处应力比较集中。安装锚垫板时,必须使锚垫板与管道垂直,并且准确对中。

4)为保证钢绞线不受锈蚀或污染,一般情况下不宜提前穿束。在混凝土浇筑前,宜采用提前穿入硬塑料衬管的办法保证预应力孔道的通畅。

3.2 预应力钢束穿束

1)对于长度<100 m的钢束,梁段混凝土浇筑前穿入塑料衬管保护了预应力孔道,孔道基本通畅,采取人工单根逐渐穿入的穿束方式。

2)长度>100 m的钢束,如腹板通长束长156 m,且有多处竖曲线,人工穿束困难。采用穿束机与人工导向相结合并在中跨合龙前提前穿束的方法。

3.3 预应力张拉

梁体混凝土龄期不小于7 d,强度达到设计强度的90%以上,且弹性模量达到100%后方可进行预应力张拉。每个梁段预应力张拉的顺序为先纵向束,再横向束。槽形梁横向抗扭刚度相对较小且剪力滞明显,故必须采用4台千斤顶实现严格的两端、左右对称张拉,以避免腹板及底板出现过大的变形甚至裂缝。

3.3.1 钢束预拉紧

为确保预应力钢束在张拉施工中,每根钢绞线受力基本均匀,避免因受力不均出现断丝、断根现象,长度>50 m及群锚连接器上的钢束在张拉前采取小型千斤顶单根预拉紧措施。即采用YDC240QX穿心式千斤顶依次将待张拉钢束的每根钢绞线预先张拉至3 MPa(小于初应力),预张拉依锚具按由外周圈向中心的顺序进行。

3.3.2 施加预应力

预应力张拉控制采用张拉应力和伸长值双控,以应力控制为主,以伸长值校核。

1)施加预应力的流程为:0→初应力→2倍初应力→锚下σcon(持荷2 min锚固)。

2)预应力张拉时,千斤顶轴线与预应力筋要保持平行。张拉两端采用对讲机加强联系,确保张拉同步缓慢进行,张拉时须分级加载。

3)随着预应力管道长度的增加,钢束全部伸长所需的最大静摩擦力不断增大。对于长度<100 m的钢束初应力取10%锚下控制应力;长度≥100 m的钢束初应力取15%锚下控制应力;根据实测预应力锚口损失,张拉端张拉力为1.06倍锚下控制应力。

4)张拉至初应力后,开始量测伸长值。实际伸长值除计入量测的伸长值外,还要加上初应力时的理论推算伸长值。

3.3.3 箱内预应力束张拉

槽形梁边、中跨两侧箱形主梁内均设有顶、底板预应力钢束。箱形主梁箱内最大净宽为1.2 m,中支点隔板处人洞尺寸仅为0.6 m×1.0 m,空间的狭小成为箱内预应力张拉的难点。张拉使用的400 t穿心式千斤顶自重较大,而箱内空间又无法实现多人同时作业,致使千斤顶在箱内的运输及安装(尤其是顶板钢束张拉时)极其困难。为便于千斤顶的箱内运输和安装,设计了简易升降小车,简易升降小车结构见图3。

图3 简易升降小车

3.3.4 横向预应力束张拉

本桥横向预应力钢束有效长度为10.6 m,计算理论伸长值为63 mm。根据现行的预应力群锚锚夹具标准,自锚式锚具在预应力束张拉完成自锚过程中产生的回缩量高达6~7 mm,因此造成的槽形梁横向预应力损失比例较大,尤其是处于支点横梁处双端张拉的预应力束。

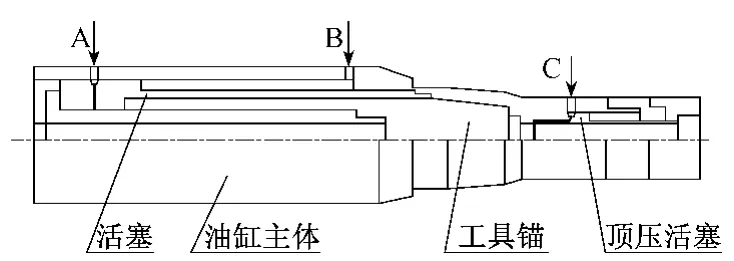

为减小预应力损失,在槽形梁横向预应力施工中采用了单根钢绞线“顶压张拉”的方案。张拉前将YDC240QX千斤顶与顶压器进行组装,并采用三位四通阀连接好油管。千斤顶与顶压器联合构造如图4所示。

图4 千斤顶与顶压器联合

单根钢绞线张拉时将控制B,C油路的截止阀开启,控制A油路的截止阀关闭,启动油泵,向张拉油缸供油进行张拉,同时不断调整节流阀控制张拉速度和稳定油压。当油表读数达到设计张拉力(计入锚口损失)后,将A油路稳压,持荷2 min。将三位四通阀调整到向C油路供油的位置,关闭控制B,C油路的截止阀,调整节流,使油压达到所要求的顶压油压值,随即开启截止阀和节流阀,结束顶压操作。一般顶压器的顶压力为12~15 kN,相应油压为20~35 MPa。经现场实际量测,使用了顶压张拉方法后,每个张拉端钢绞线的回缩值<3 mm,有效减少了预应力损失。

3.4 孔道压浆

预应力张拉完成后,应在48 h内完成孔道压浆。压浆前进行压浆工艺试验。压浆顺序应先下后上,逐孔进行。压浆前必须清洗管道,然后用压缩空气排除孔内积水或杂物。搅拌好的水泥浆须一次用完,压浆应饱满密实。水泥浆搅拌结束至压入管道的时间间隔不应超过40 min。

4 结语

1)预应力施工前,必须按要求进行工艺性试验,测定实际的锚口损失、孔道摩阻系数以及管道偏差系数,并将实测值与设计值进行比对。当实测数据与设计值出入较大时,应仔细查明原因,不能盲目采用。

2)钢绞线的穿束特别是长束采用中跨合龙前提前分段、机械穿束的方案,省时省力,施工方便。

3)预应力束张拉时不宜采用量测千斤顶油缸伸出量得出实际预应力束伸长值的方法。建议采用“钢束标记量测法”量测实际伸长值。

4)预应力施工是一道精细工序,对张拉设备的精准度和操作人员的技术水平有着较高的要求。对张拉设备要定期检验、标定;对操作人员的培训、教育要贯穿于预应力施工的全过程。

本桥横向预应力钢束采用单根钢绞线“顶压张拉”方案,避免了夹片回缩产生的较大比例预应力损失。纵向通长预应力束采用中跨合龙前提前分段、机械穿束的方案,解决了长束穿束困难的问题。采取4台千斤顶按照先腹板束、后顶板束,由外到内、左右严格对称的张拉顺序,较好地适应了槽形梁整体抗扭性弱的特点。在本桥预应力施工中严格执行了上述关键施工技术,既保证了工程质量和施工安全,又大大加快了施工进度,并有效降低了施工成本。

[1] 胡匡章,江新元,陆光闾.槽形梁[M].北京:中国铁道出版社,1987.

[2] 张小东.40 m+64 m+40 m铁路连续槽形梁综合施工技术[J].铁道建筑,2008(4):7-9.

[3] 陈铭.铁路预应力混凝土连续槽形梁研究[J].铁道标准设计,2009(6):39-41.

[4] 梅江涛.铁路预应力混凝土连续槽形梁施工技术[J].铁道建筑技术,2007(增):19-21.

[5] 杨顺民.闽江特大桥槽形梁原位现浇施工技术[J].铁道建筑,2009(8):28-30.